ヒロテック 様(IDAJ news vol.70)

自動車排気系製品の開発に「GT-POWER」・「modeFRONTIER®」他をご活用

株式会社 ヒロテック 製品設計部 製品設計課 様

IDAJ news vol.70お客様紹介コーナーより抜粋

発行日 2012年12月

解析種別:排気吐出音

課題等:エンジン、吸気、排気、ガス温度

省略

- 今日は、多くの解析事例をご準備いただいておりますので、各々の概要ならびに苦心された点などがあればご紹介ください。

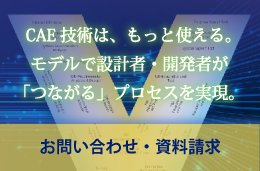

- 1つ目は「排気吐出音解析 」で、使用ツールはGT-POWERです。

吸気からエンジン、排気の流れを試作の前に解析します。その後、実験・計測を経て、製品に適用しています。GT-POWER導入以前には、内製コードで解析してきたテーマですが、GT-POWERを活用することによって、爆発1次成分、2次成分、3次成分の排気吐出音は実測と相関が取れ、精度良く予測できるようになりました。また、シミュレーション結果は、客先での説明にも役立っています。内製コードを使っていた頃からガス温度が実測と合わず苦労してきましたが、基礎実験を重ねてGT-POWERモデルをチューニングすることによって予測精度を高めることができるようになりました。

図1 排気吐出音解析

最適化技術を用いて、「マフラー内部構造最適化」を実現

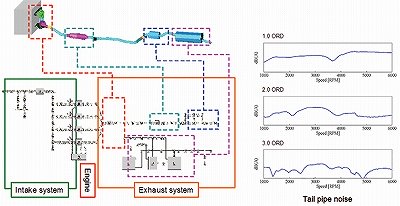

- 2つ目の事例は「マフラー内部構造最適化」で、使用ツールは、GT-POWER、modeFRONTIERです。

背圧と排気吐出音はトレードオフの関係にありますが、このトレードオフ関係を高いレベルで両立させるため、最適化技術を利用して検討を行っています。解析精度を上げるためには、内部の構造を詳細にモデル化し解析する必要がありますが、その場合、1DのGT-POWERでも1デザインあたり約20分の計算時間がかかります。そこで、最適化時間を短くするためにGT-POWERのモデルを最適化に対応できる計算精度を維持する形で簡易化し、パレート解を絞込みます。その中からさらにいくつかの解に絞り、再度詳細モデルで確認計算を実行しています。

以前は、GT-POWERとmodeFRONTIERをバッチファイル経由で連成していたため、計算ミスをしないよう注意を払う必要がありましたが、modeFRONTIER にGT-POWERダイレクトインターフェースが搭載されてからは、入力がとても楽になりました。ツールが着実に進化していくのは、ユーザーにとって大変ありがたいですね。3つ目は「出力解析・排気抵抗解析」で、使用ツールはGT-POWERです。

図2 マフラー内部構造最適化

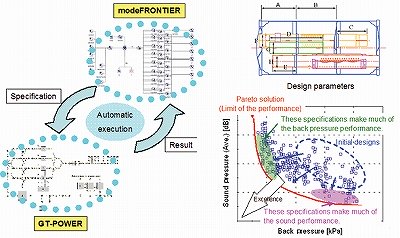

ポートの長さやエキマニの形状が、出力に対してどのような影響を与えるのかを知るために、背圧と排気吐出音だけでなく、体積効率にも注目しています。必ずしも背圧を下げることだけがトルクアップにつながるわけではなく、サブマフラー・メインマフラーの位置やエキマニのポート長さ・形状を調整することで、トルクアップにつながります。そこで、初期開発時には、出力、排気吐出音、背圧の最適化計算を実施し、最適な排気系のレイアウト提案を行うようにしています。4つ目は「キャタ流速分布解析」で、使用ツールはSTAR-CCM+、DEP Morpherです。

図3 出力解析・排気抵抗解析

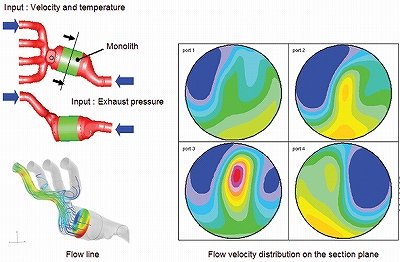

エキマニの下方にある触媒へのガス当たり具合を調べています。触媒は排気ガスが格子の壁面にコーティングされた貴金属によって化学反応し、浄化されますが、その効率をあげるには、触媒に対してガス流速が均等に分布する必要があります。そこで定常解析を気筒毎に4回実施し、触媒部断面の流速分布が社内基準を満たしているか否かを確認しています。さらに触媒部の端にガスが集中すると触媒保持部分にエロージョンが発生するため、こちらにも注意を払う必要があります。エキマニ形状を検討する際には、DEP Morpherによるモーフィング技術を使って解析モデルを形状変更させ、解析作業の効率化を図っています。このとき、1ケース当たりの計算時間は、4~8時間程度です。最近は、エンジンの近くにキャタが配置されているため、エキマニ集合部から触媒までの距離が短く、ガス流速分布を均等にすることが難しくなっており、苦労しています。5つ目は「O2センサー寄与度解析」で、使用ツールは、GT-POWER、STAR-CCM+です。

図4 キャタ流速分布解析

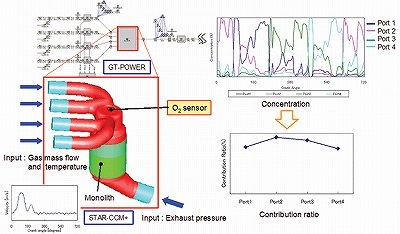

各ポートの集合部にはO2センサーを配置し、ここで検出した酸素濃度をエンジンコントロールユニットへフィードバックします。この酸素濃度を正しくセンシングするためには、各ポートから排出されるガスが、センサーに均等に当たる必要があります。ここでは、実際のエンジンの脈動流を再現し、1サイクル分のポートから排出されるガスの濃度を予測しています。 O2センサー寄与度解析は非定常計算であり、計算を安定させるには時間刻みを細かくする必要があるため、計算時間が7~10日程度かかります。現在の課題としては、この計算時間短縮にあり、収束性を高める方法やマシンスペックの向上を検討したいと考えています。6つ目は「壁温予測解析」で、使用ツールはGT-POWER、STAR-CCM+、構造解析ソフトです。

図5 O2センサー寄与度解析

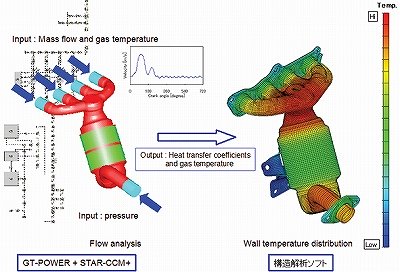

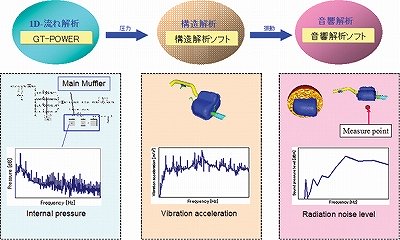

非定常でのガス流れ解析で、1サイクル分のガス温、熱伝達係数を算出、構造解析ソフトへマッピングして解析し、全体の壁温を予測しています。構造解析ソフトへのマッピングには別ツールを利用していますが、今後はSTAR-CCM+に搭載された構造解析ツールへのマッピング機能も試してみたいと思います。最後が「放射音解析」で、使用ツールはGT-POWER、構造解析ソフト、音響解析ソフトです。メインマフラーの圧力変動を計算し、内圧によってマフラー表面が振動する膜振動を再現します。その結果を音響解析ソフトに取り込み、放射音を予測します。マフラーの放射音に対してはシェルの固有振動数を高くする設計をします。扁平率の大きいマフラーはシェルの固有振動数が低い傾向にあるので、ビードにより固有振動数を上げて放射音に対応しますが、しばしば対策に苦労します。その場合に解析で問題部位の確認ができるので、対策の絞込みに有効です。

図6 壁温予測解析

図7 放射音解析 - 多くの事例のご紹介、ありがとうございました!御社ではCAEツールのご活用が盛んですが、ご利用のメリットなどをお聞かせください。

- 今となっては、CAEツールなくしての開発を考えることができませんね。CAEの結果がなければ試作、実験も行われませんし、既存製品の形状変更にも、そのエビデンスとしてCAE結果が求められます。最近では、海外からの受注も増えましたが、その際にはお客様に対する説得材料としても活用しています。わかりやすいメリットとしては、試作・実験コストの削減が上げられると思います。お取引先様から依頼される開発期間は、年々短くなってきていますが、CAEを活用しているからこそ、この納期にも対応できているのだと思います。

省略

このインタビューの詳細は季刊情報誌IDAJ news vol.70でご覧いただけます。

ユーザー登録済の方はユーザーサポートセンターからダウンロードできます。

ご活用いただいている製品

- 分野1:

- 音響解析

- 分野2:

- 1Dシミュレーション(システム・シミュレーション)