Customer experience

インテークマニホールドの量産設計に複合最適化技術を活用した設計プロセスを構築

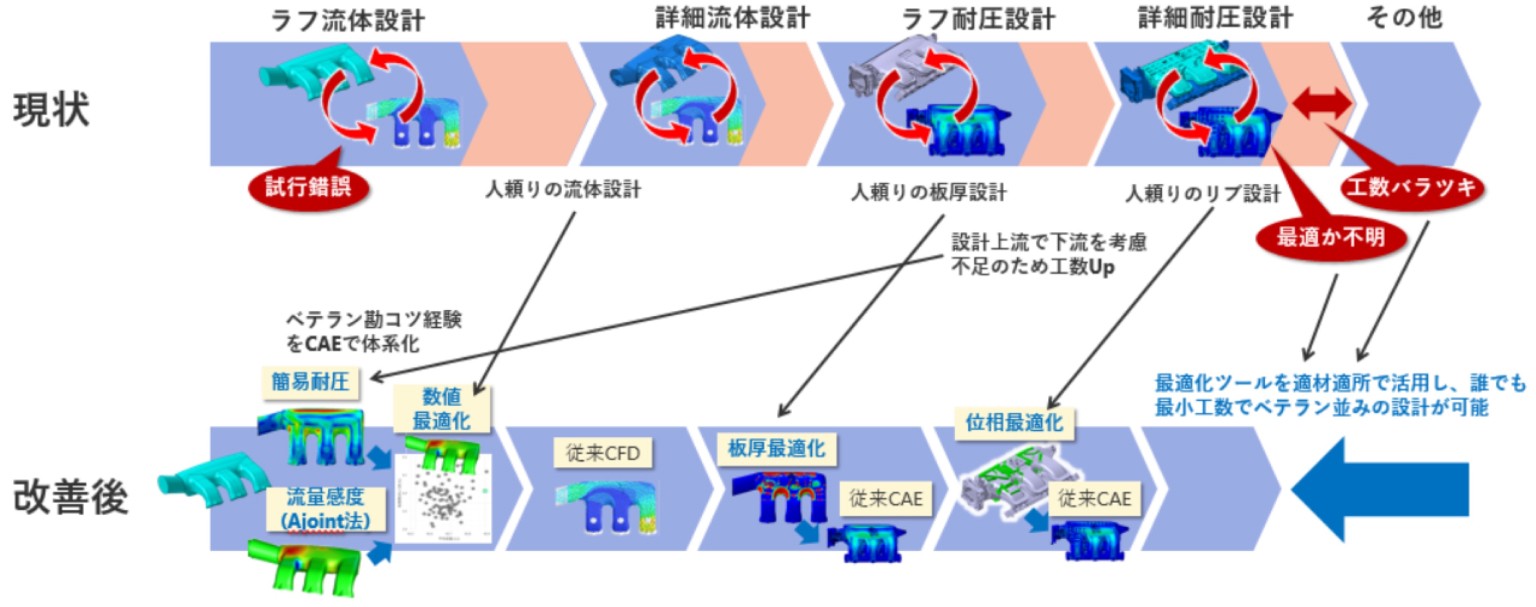

同社は、世界をリードする先進的なモビリティソリューションの提供を通じて、持続可能な社会と人々の豊かな生活の実現に貢献するため、持続可能なモビリティ技術を提供されている。ICE製品設計のリソース削減や技術継承の課題に対し、数年前から設計プロセス標準化の取り組みを開始。CAE標準化と自動化などを進め設計効率は大幅に向上しているが、設計者の経験依存による性能や品質、工数のバラツキという課題は残っており、新しい設計プロセスが必要だという認識を持ち、デジタルをフル活用したプロセス変革を行った。暗黙知やベテランの知見を取り入れた標準化を視野に、量産設計担当自らがプロジェクトを主導。プロセス改善目標の総工数は15%減、軽量化は約28%減を達成。設計プロセスの構築をしていく中で、これまでのプロセスでは考え付かなかった形状で改善効果が得られるなど、最適化のメリットも確認することができた。この1年のプロジェクトで、設計に対して各種最適化技術を“適材適所”に活用できるようになったと実感している。

(User’s voice)

本プロジェクト開始当初は、各プロセスへの最適化適用の具体的なイメージができませんでしたが、IDAJさんからAdjoint法などの様々な最適化手法をご提案いただき、一緒に取り組むことができたので、本プロジェクトを完遂できたのだと思っています。最適化技術の適材適所での活用や、CADのパラメータ設定などにはノウハウも必要だったため、自分達だけで進めていたら実運用にのせるまでにもっと時間がかかったんじゃないかとも思います。

この約1年間のプロジェクトの中で、各種最適化手法を活用できるようになったことは大きな成果の一つです。数値最適化の自動化によって計算数を圧倒的に増やすことで設計のキワ(注:限界)を説明することができますし、今までは過去の経験の延長線上にある格子状、少し冒険してハニカムのリブで試してみるのみでしたが、感度分析の結果から必要最小限の幾何学的な形状に対する説明など、関係者への仕様説明が可能になります。最適化技術には、個々の経験に依存しない設計への期待感を持っています。

IDAJさんは、多数のメーカーのアプリケーションを取り扱っていらっしゃるので、シミュレーション分野の市場動向、過去から蓄積した知見・実績を生かして、プラスアルファの付加価値のあるご提案を継続していただけると嬉しいですね。