デンソー 様(IDAJ news vol.104)

品質向上・効率化だけでなく、SPDMや技術継承における課題解決に向けてIDAJ-MBDソリューションを適用中

株式会社 デンソー

基幹システム推進部MBD推進室 様

IDAJ news vol.104お客様紹介コーナーより抜粋

発行日2021年6月

解析種別:HVAC、ラジエーター、筒内燃焼、噴霧、インジェクタ、熱流体、マルチフィジックス、三次元、一次元、オープンソース、 SPDM、システムモデル

課題等:設計データ管理、品質向上、効率化、技術継承、MBD推進

省略

- 振り返ると、デンソー様と弊社のお付き合いは、弊社設立時の1994年にまで遡り、現在では、様々なご部署で弊社のソリューションをご活用いただいています。つきましては、今回は普段のインタビューとは少し趣向を変えて、デンソー様内でのシミュレーション活用のご状況を広くご紹介いただければと考えています。

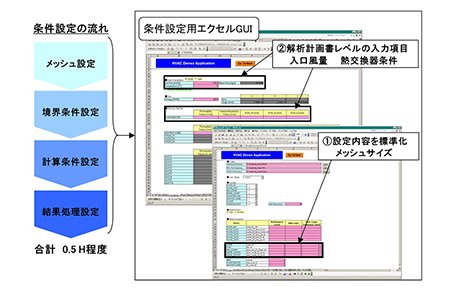

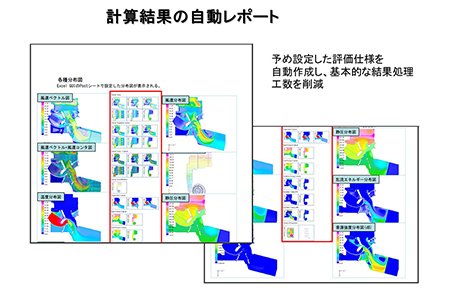

- まずは、サーマルシステム領域についてご紹介します。デンソーでは、自動車用のエアコンシステムやラジエーターなどの冷却用製品を開発しています。その中の一つであるHVAC開発向けに、iconCFDを活用した熱流体解析システム「FAST-HVAC」を、IDAJさんと共同で開発しました。これは、3次元CADデータを準備し、Excelに解析に必要な情報を入力すると、自動的に計算から結果処理までをクラウド環境を利用した社内の大規模計算サーバーで実施するもので、現在では設計者が日常的に利用するまでになりました。オープンソースのメリットを最大限に生かすことで、国内だけでなく海外拠点でもこのシステムを稼働させています。導入当初はHVACだけをターゲットとしていましたが、今ではその適用範囲をラジエーターやファン騒音などに拡大し、複数のテーマで活用しています。また、1次元のシステムシミュレーションには、GT-SUITEを利用しています。

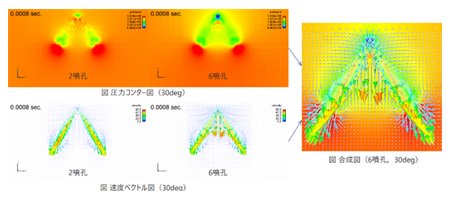

- パワートレインシステム領域では、燃焼から吸気・排気系までのガソリン・ディーゼルの各システムを開発しており、CONVERGEをエンジン筒内の燃焼・熱流体解析に使用しています。1999年に発行されたCDAJ news Vol.16でインタビューを受けた当時は、STAR-CDを使用していましたので前回はその活用事例をご紹介しましたが、IDAJさんがCONVERGEの取り扱いを開始され、それを機に、長期にわたるツール比較やベンチマークを経て、CONVERGEへと切り替えることにしました。当時、噴霧形状の再現性、パラメータチューニングなどの技術課題解決に向けて、ずいぶんとご尽力いただきましたが、現在では全面的にCONVERGEを使用しています。

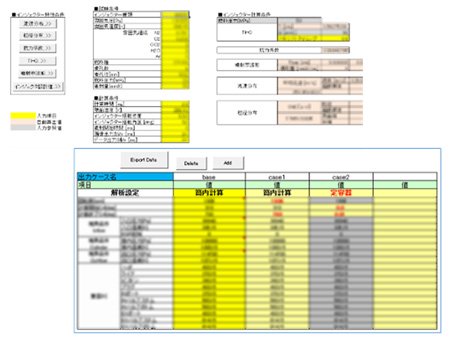

サーマルシステム同様、ExcelからCONVERGEとmodeFRONTIERを利用した最適化計算を自動的に実施する仕組みを構築し、設計者自身が解析を“手軽にミスなく”実行できる環境を整えました。また、1次元シミュレーションを用いたパワトレシステムの性能評価には、GT-SUITEを長く活用しています。

さらに、インジェクタ内のシミュレーションでは“磁場-構造-流体”のマルチフィジックス計算が必要となるため、ANSYS社の製品を使用しています。弊社内の多くの部署でANSYS製品を使用していますが、流体部分の技術サポートはIDAJさんに依頼しています。 - ハイブリッド車・電気自動車の駆動、電源システムとその関連製品、オルタネーター、スタータ等の電源供給・始動システム製品などのエレクトリフィケーションシステム開発においては、モーターの磁場・熱流体解析をANSYS製品で実施しながら、GT-SUITEの適用も始めています。今後の大きな推進項目にSPDM(註:Simulation Process and Data Management)を設定しており、IDAJさんが取扱いされているプラットフォームを活用した設計データ管理や業務プロセスの管理システム構築にも着手しています。

モビリティ全体の電子システムやサービスプラットフォームの開発、パワートレイン制御、HMI製品などの各種エレクトロニクス製品といったモビリティシステム領域においては、以前から、Simcenter FlothermをECU熱解析の標準ツールとして広く利用しています。現在は、全社取組の一つとして電子機器領域のデジタル化と新しいプラットフォームの構築・展開が進行していますので、IDAJさんにはFlothermの技術サポートを含めた利用促進を中心にご支援いただいています。

作業効率の向上は、シミュレーションの日常化と自動化に始まる

CAEソフトウェアの選定基準は、ツールの性能と技術サポートとのバランス

- 各事業部様が担当される複数の事業領域で深くお付き合いさせていただき、誠にありがとうございます。弊社カンファレンスにおいて、何度かソフトウェアの販売やソリューションのご提案とともに、技術サポートの重要性についてご指摘いただいたことがございました。そのお考えについて、少し詳しくご説明いただけますか。

- 私自身がCAEツールのユーザーであった経験と、1990年代からデンソー内のCAE活用を強く推進してきた経験から、いくら良いソフトウェアであっても社内にその利用技術が根付かなければ使い物にならないこと、利用技術の定着にはソフトウェア提供元の支援や協力が不可欠だと実感していました。したがって、弊社が期待する支援が得られない場合には、いくら性能として優秀なソフトウェアであっても、近しい機能を有するソフトウェアに切り替えることも厭いませんでした。今でも、この選定基準は変えていません。

CAEソフトウェアは、ツールそのものの性能と技術サポートとのバランスが大変重要で、IDAJさんはそれによく応えてくれています。これがIDAJさんと長くお付き合いさせていただいている理由の一つであり、IDAJさんを唯一無二の存在にしているのではないかと感じています。今後も、その姿勢を貫いて、良き技術パートナーとしてデンソーの設計開発を支えていただければと思います。

システムモデルの活用と、SPDMの適用を背景とした確実な技術継承と技術者の育成

- 確かに承りました。御社のご期待に沿えるよう精進、努力いたします。

さて、少し話が変わりますが、今ご関心を寄せられていること、さらに今後、推進を予定されている技術テーマについてお聞かせいただけますか。 - 大きく2つあります。その中で最も関心を持ち、精力的に取り組んでいるのは“システムモデル”の構築と浸透です。弊社は自動車部品サプライヤーですので“部品”の設計には大変長けており、部品設計においては解析技術はじめ、設計品質においても高いレベルにあると自負しています。ただ、将来的に製品の付加価値をより高め、OEMメーカー様への提案力を向上するためには、物事を“システム目線”で捉え、製品設計することが極めて重要になるものと考えています。弊社では近年“システムレベル”のモデルを準備し、作成ノウハウを蓄積しています。しかしシステムモデルの構築には、弊社が持ち合わせていない車両の情報なども必要になるため、計測やモデル化の部分では外部パートナーに支援を仰ぎながら技術開発を進めています。

例えば、ある部品をOEMメーカー様にご提案する場合、「動かす範囲が大きすぎると壊れる可能性があります」、「この動きだと性能が出ませんよね?」といった内容を、会話を通してコミュニケートするのではなく、一次元のモデルでコミュニケートするイメージです。部品そのものはアクチュエーターなので、それほど複雑なものではありません。したがって、一次元である程度まで作りこめるようになるとOEMメーカー様との“すり合わせ”における効率化が期待できます。また、今後のこの取り組みを発展させるためには、一次元モデルから三次元モデルへのスムーズな変換が必要になってきますので、IDAJさんには関連技術の開発を要望します。 - OEMメーカー様に部品の提案をしていくためにシステム目線のモデルが必要であり、すり合わせ後に三次元の部品設計を行うためには、一次元から三次元へのモデル変換が重要だということを理解しました。すでに御社の複数の部署でご利用いただいているGT-SUITEは、一次元でのモデル表現が主な機能ですが、寸法情報をもとに“物理モデル”として数値計算しますので、製品設計にも適したツールだと考えています。三次元CADデータから一次元のモデルを自動的に作成するGEM3Dという機能によって、設計者が直感的に把握しやすい“形状情報”をベースに、一次元モデルを構築することができます。残念ながら一次元から三次元への変換ツールはまだありませんが、弊社からも開発元へ要望します。もちろん、GT-SUITE開発元のGT社だけでなく、ANSYS社、ダッソー・システムズ社、シーメンス社などの開発元とのリレーションを強化し、ユーザー様のお声を届けていきたいと思います。

- 関心がある技術テーマのあと一つは、先ほども少し触れたSPDMです。SPDMは、シミュレーションの結果や各種データ、プロセスを管理して積極的に活用する取り組みです。これまでのシミュレーションは、特定の技術者が限定的な用途で使用してきましたが、今後はシミュレーションがより日常化し、設計者が身近に活用していくようになります。シミュレーションは“製品性能そのもの”だと言えますので、製品設計を行う上でのさまざまな知見やノウハウが詰まっているはずなのです。ところが、その貴重なデータが技術者個々人の管理に依存して継承されていなかったり、組織ノウハウとしては蓄積・展開されていないのが現状です。それらデータを適切に管理・蓄積することで、これまで蓄えた知見を後進の技術者の設計開発に生かすことができるのです。

デンソーの製品は内部流れが重要な製品が多いのですが、内部流れを計測するためにセンサーを設置すると、そのセンサーによって流れが変わってしまうため測定できないことが多く、現象として把握しきれていないことが多々あります。今、AI技術が非常に大きな盛り上がりを見せていますが、このようなケースにおいて、AI技術を使って性能を“予測”するには出所が確かな大量のデータが必要です。その意味でも蓄積したデータを有効活用するために、SPDMが重要であることは明白です。

先ほど要望した一次元モデルから三次元モデルへの変換においても、SPDMが深く関係してくるはずです。一次元の結果から三次元のデータを作成するのは普通に考えると無理ですよね?!次元が多くなるので、三次元の形状作成にあたっては“設計者の工夫次第”ということになります。では、何を参考に工夫するか?その拠り所は“過去のデータ”しかないのです。

未来の技術を創るために、“技術バラシ”で残すべき技術とデータを蓄積

- “過去のデータの活用”は非常に重要なキーテクノロジーであり、今後の設計プロセスを大きく変える可能性を感じました。実現に向けて、ぜひご支援させていただきます。また、弊社ではAI技術活用に特化した専任部門を設置し、弊社の強みであるCAE技術とAIを組み合わせたコンサルティングサービスをご提供していますので、トライされたい技術テーマがございましたらご相談いただけますと幸いです。 御社では、“技術バラシ”にも取組んでいらっしゃいます。技術バラシは、MBD推進にあたって重要なものですので、是非、現状のお取組み状況をご紹介いただけますか。

- 最近は、多くの会社様でも同じような問題に直面されているのではないかと思うのですが、技術者が退職すると、そのまま技術が無くなってしまうことがあります。“人がいなくなった時にどうするか?”という課題に対しては、要するに“その人が持っている技術をばらして、見える化して残す”しかありません。技術バラシができていれば、社内に技術やノウハウが残りますので、後任の担当者や新入社員の教育とトレーニングに役立てることができます。試しに、エアコンのHVACを対象に技術バラシを実施し、そこで得られた技術やノウハウを、新入社員の教育に適用してみました。彼らからは「しなくてはならないこと、してはならないことの理由が良くわかりました」という感想が聞かれました。社内の技術者たちは、日々の設計業務で忙しいため、技術的な背景や理由の詳細を後輩に伝えるところを省いてしまうことがあります。忙しい技術者が伝えきれなかったことを、フォローアップするためのコンテンツとして活用できそうです。当たり前だと思い込んでいたり、些細なことだと無視してきた情報や暗黙知を文書化・図化し、技術的な知見として適切に残していくことが重要だと思います。

“技術バラシ”に代表される活動は、会社規模や担当業務に関係なく“やろうと思えばできる”取り組みの一つです。「忙しいから」、「人手が足りないから」と後回しにしていては、いつまでたっても先に進むことはありません。できることから、小さな取り組みを重ねることが、数年後に大きな差となって表れるのだと信じています。 - 当たり前だと気に留めていなかったり、暗黙知が社内に共有されていないなど、我々にも心当たりがあります。また、おっしゃられる通り「やればできる」という言葉は我が身にも突き刺さる思いです。 さて、技術バラシした後、数式や一次元シミュレーションモデルに置き換えていらっしゃいますか?

- はい、いくつかの数値モデルは作成しました。最終的に、「どの程度までの詳細度が必要か?」ということは改めて検討する必要はありますが、“やりきれている”とは言えない状態ですね。

- 実は、技術バラシの後の数値モデルへの変換が難しいという声をよくお聞きします。

- そうですね。また、その前に機能を正しく整理しなくてはいけませんね。何事もそうですが、どんな“目的を設定するか”が重要です。SPDMにおいても日頃の業務プロセスの詳細に落とし込んで環境を構築することになりますが、あまり細かすぎると面倒になって活用されなくなりますし、粗すぎると何も残りません。

- 貴重なコメントをありがとうございます。弊社では、CAEエンジニアリングコンサルティング、CAEの設計者システムや自動化プログラムの構築、機能バラシを含むMBD推進計画の策定、SPDMの環境構築などのエンジニアリング支援を推進しており、それらのベースとなるCAE基盤技術やプログラム開発の経験が豊富にございます。それらを生かして御社をはじめ広く製造業のお客様をサポートさせていただきます。

省略

このインタビューの詳細は季刊情報誌IDAJ news vol.104でご覧いただけます。

ユーザー登録済の方はユーザーサポートセンターからダウンロードできます。

ご活用いただいている製品

- 分野1:

- 熱流体解析

- 分野2:

- 1Dシミュレーション(システム・シミュレーション)、システム開発(解析システムを含む)、システムレベル解析、最適設計