AI時代に求められる次世代半導体パッケージ:シミュレーションが導く熱設計の最適解(その2)

皆さま、こんにちは。IDAJの錦織です。

前回の記事を踏まえて、ここでは次世代パッケージにおける熱設計の複雑さに対して「どう設計を進めるのが現実的か」を、試作だけに頼らず 早い段階から熱シミュレーションで当たりをつけるという観点でご説明します。

1. 試作だけで最適化しようとすると「時間とコスト」が先に尽きる

次世代半導体パッケージの発熱課題に対してとるべきアクションは、実はシンプルです。

チップ間距離やビア、TSV、Solderの密度・配置を少しずつ振ってみる、ヒートシンク・ファン・TIMの組み合わせや形状、材料を調整して、熱の抜け方を改善する―こうした“効きそうなつまみ(レバー)”は、設計者の皆さまならすぐに思い浮かぶことと思います。

しかし実際には、ここで壁に当たることがあります。

- 効果の傾向を見るだけなのに、複数パターンの試作が必要になる

- 量産品に近い品質で試作しながら比較しようとすると手間がかかる

- パッケージ単体だけでなく、基板や筐体、冷却機構との兼ね合いがあり、手戻りが増えやすい

- 部材費・加工・組立・歩留まりといったコストバランスを踏まえると、最終案に絞るまでに時間がかかる

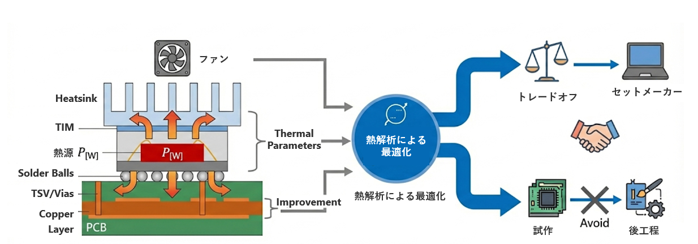

図1は、こうした状況を分かりやすく整理したイメージです。

「作って→測って→修正して」を丁寧に回すほど確度は上がりますが、回す回数が増えるほど時間とコストが先に尽きることがあります。さらに熱の問題は、最後に“市場でのトラブル”として顕在化しやすい点も厄介です。スロットリングのような性能低下や、長期信頼性の劣化は、製品価値に直結するからです。

だからこそ、ここで考え方を変えていただければと思います ー 試作を否定するのではなく、「試作に入る前に、候補を賢く絞る」という発想です。

図1 熱解析による最適化

(1)熱シミュレーションの位置づけ:「試作の前」に設計の当たりをつける

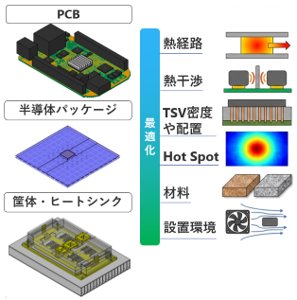

図2をご覧ください。熱の最適化が“部分的”な話ではなく、実は複数レイヤの積み上げだということがご理解いただけるのではないでしょうか。

大別すると、検討対象は次の3つです。

- プリント配線板(PCB):銅面積、サーマルビア、グラウンドプレーン、材料など

- 半導体パッケージ:チップ間距離、TSV・Via・Solderの設計、材料選定など

- 筐体・ヒートシンク:ヒートシンク/ファン/TIM、風の通り道、設置環境など

現物だけで最適化しようとすると、これらが絡み合った状態で「どれが効いたのか」「次にどこを調整すべきか」が見えにくくなります。

そこで、シミュレーションを活用します。シミュレーションでは、前に進めるための“地図”が手に入り、段階的に確認しながら検討することができます。

- 熱がどこを通って逃げているか(熱経路の見える化)

- どこで熱がぶつかって溜まっているか(熱干渉・Thermal Crosstalkの兆候)

- TSV密度や配置が、熱の流れにどう効いているか

- Hot Spotがどこに出て、何が原因になっているか

- 材料変更や設置環境の変更が、温度の傾向をどう変えるか

図2 熱の最適化

試作回数を増やすのではなく、仮説を持って最小回数で確かめる、そしてシミュレーションをプロセスに加える。しかし、設計者の皆さまであれば「次世代パッケージって構造が複雑すぎて、結局、解析が回らないのでは?」という懸念を抱かれるのではないかと思います。

そこで次に、HBM(High Bandwidth Memory)を題材にしてシミュレーションのネックとなりそうな部分と、その対応策をご説明します。

2. 何を見たいのかという「目的」にあわせてモデル化の粒度と条件を整理

結論から申し上げますと、構造が複雑でも、条件次第で“設計検討に載せられる”ケースがあります。

もちろん、何でもかんでも詳細に作り込めばよいというお話ではありません。ポイントは、目的(何を見たいか)に合わせてモデル化の粒度と条件を整理することです。

ここでは、GPUとHBMを3D積層実装したパッケージを対象とします。HBMはTSVを含む積層構造で、一目見るだけで「この解析は時間がかかりそうだな・・・」と思われやすい対象です。この“難しそうだな”を分解して、やるべきことをまとめます。

- まず温度の傾向と、Hot Spotの出方を把握する

- 次に熱の流れ(熱流束)を見て、ボトルネックを特定する

- その上で、パラメータを振って改善の方向性をつかむ

- 最後に、ヒートシンクやファンなどの実使用環境を追加して成立性を確認する

(1)HBM(GPU+HBM 3D積層)の構造

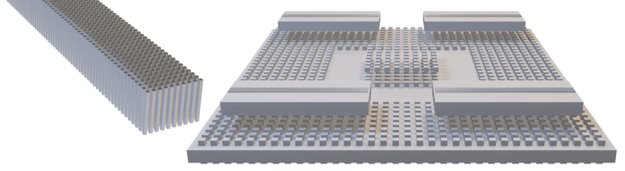

図3はHBM+GPUの3Dモデルと、TSV構造のイメージ図です。HBMの特徴は、積層したDRAMとそれらをつなぐTSVが多数存在する点にあります。今回の例でも、TSVは1,000本以上含まれており、ここが「モデル化が大変そう」だと見える理由です。

ただ設計現場では、最初から“完全再現”を狙うよりも、まずは

- 積層によって熱が溜まりやすい場所はどこか

- GPU中心の発熱が周辺にどう影響するか

- TSVが熱の逃げ道として効いているのか、効いていないのか

といった、設計判断につながる情報を取得することが肝心です。

この段階で、モデルが「何を表現しているか」が明確になっていると、後工程の検討がぐっとやりやすくなります。

図3 HBM+GPUの3Dモデル(右)、TSV構造(左)

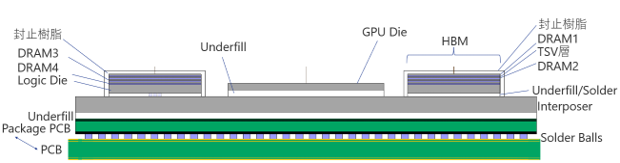

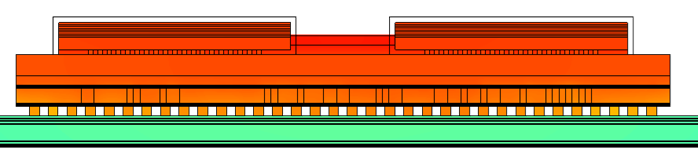

図4はGPUとHBMの構成の断面です。PCB、Solder、Interposer、GPU Die、ロジックダイ含むHBMスタック、封止樹脂(アンダーフィル)と、熱が通る要素が縦方向に積み上がっていることがわかります。

ここで重要なのは、熱の逃げ道が“ひとつ”ではないことです。上側にも下側にも経路があり、そのバランスで温度が決まります。

図4 GPUとHBMの構成例

(2)詳細モデルでも現実的な計算時間で解析するにはどうするか

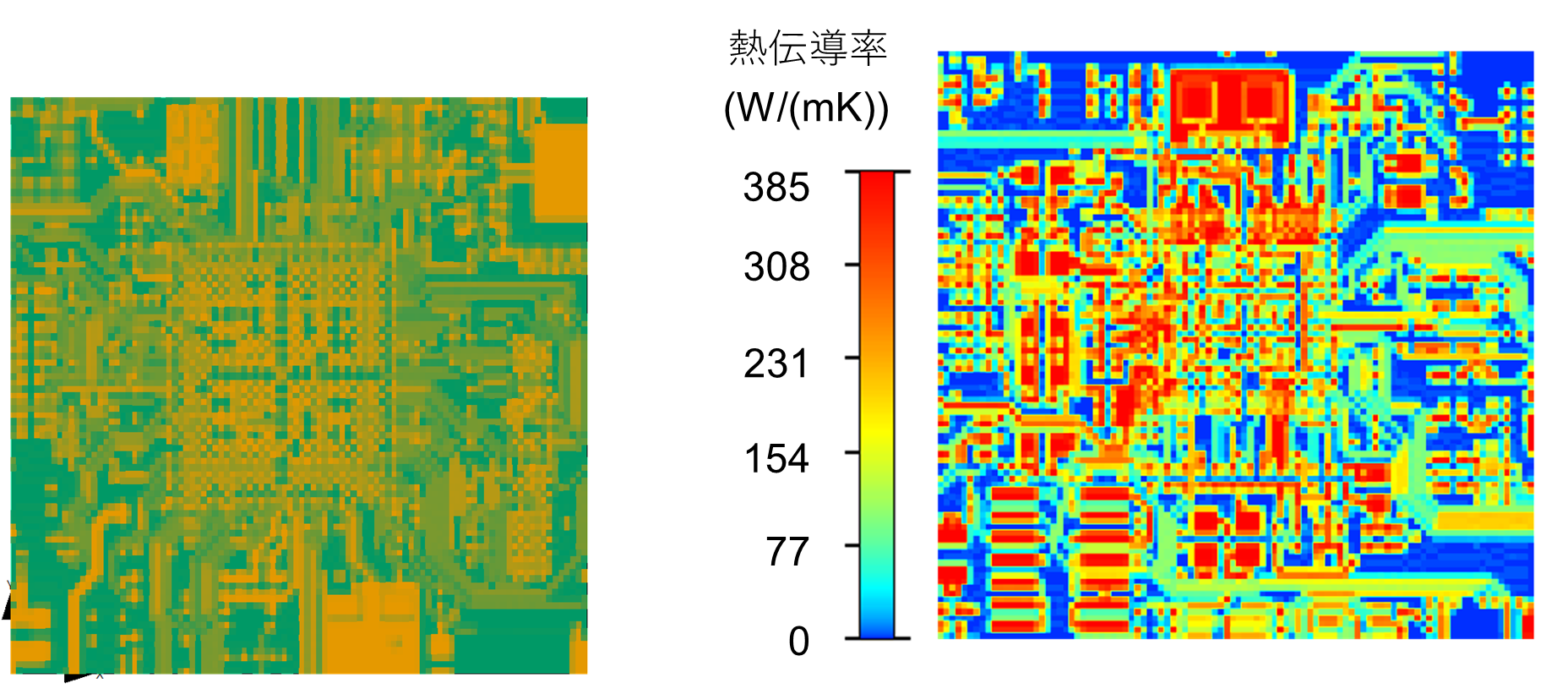

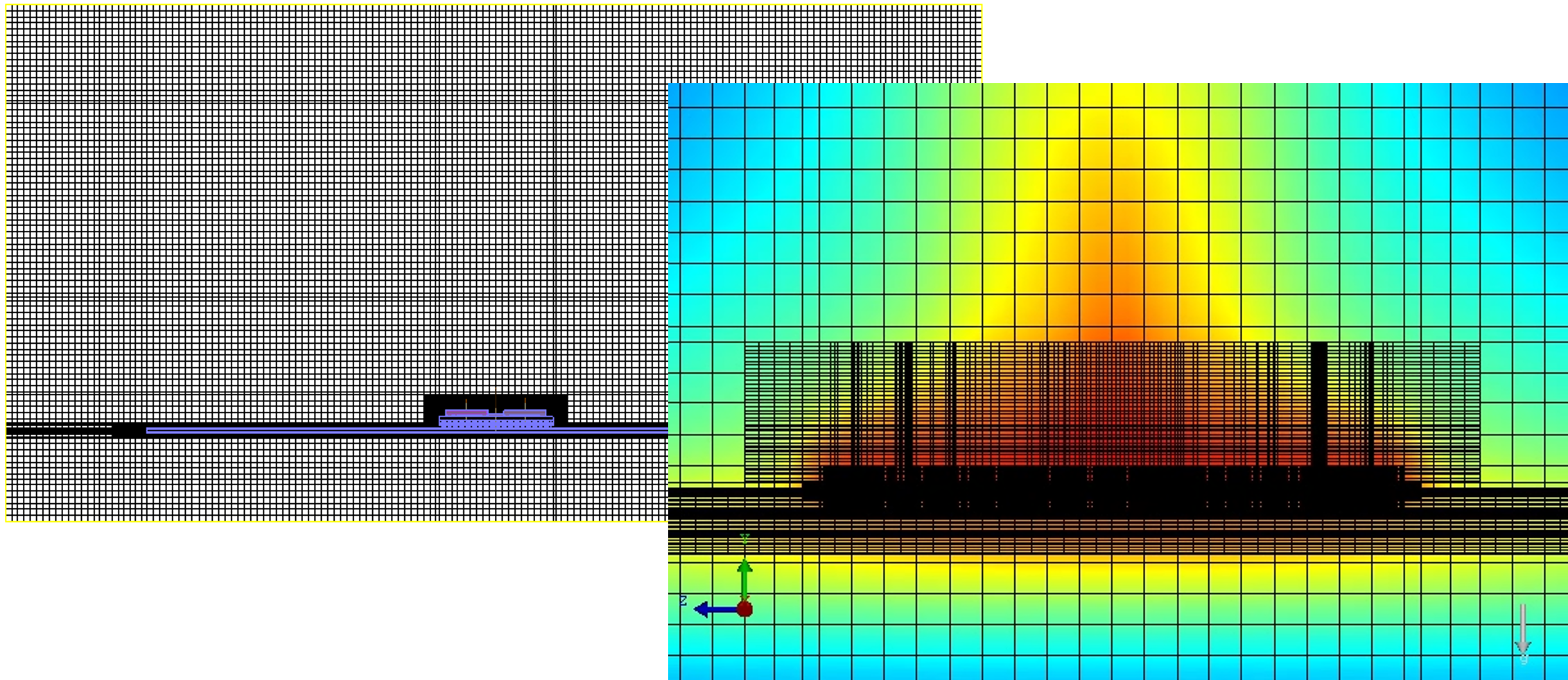

図5・6は、基板の配線パターンやメッシュの考え方を示しています。

パッケージ基板の配線は、全部を忠実に再現しようとするとモデルが肥大化しがちです。そこで、配線パターンを領域分割して等価的に扱い、必要な熱抵抗や放熱経路を押さえるといったモデル化にあたっての工夫が必要です。

図5 PCBとその熱伝導率分布

TSVの周辺は熱の流れが集中しやすいため、全体を詳細化するのではなく、局所的に解像度を上げています。今回の例では、TSV周りに高解像度のローカルメッシュを作成し、全体としては約1,770万規模のメッシュで計算しました。

ここで重要なのは、「細かくした」ことではなく、“どこを細かくしたか”です。

目的に合ったメッシュの作成方針が決定できれば、詳細モデルでも現実的な時間で結果を得ることができ、設計検討プロセスの中に組み込みやすくなります。

図6 詳細モデルのメッシュ分布

(3)温度と熱の流れを確認する

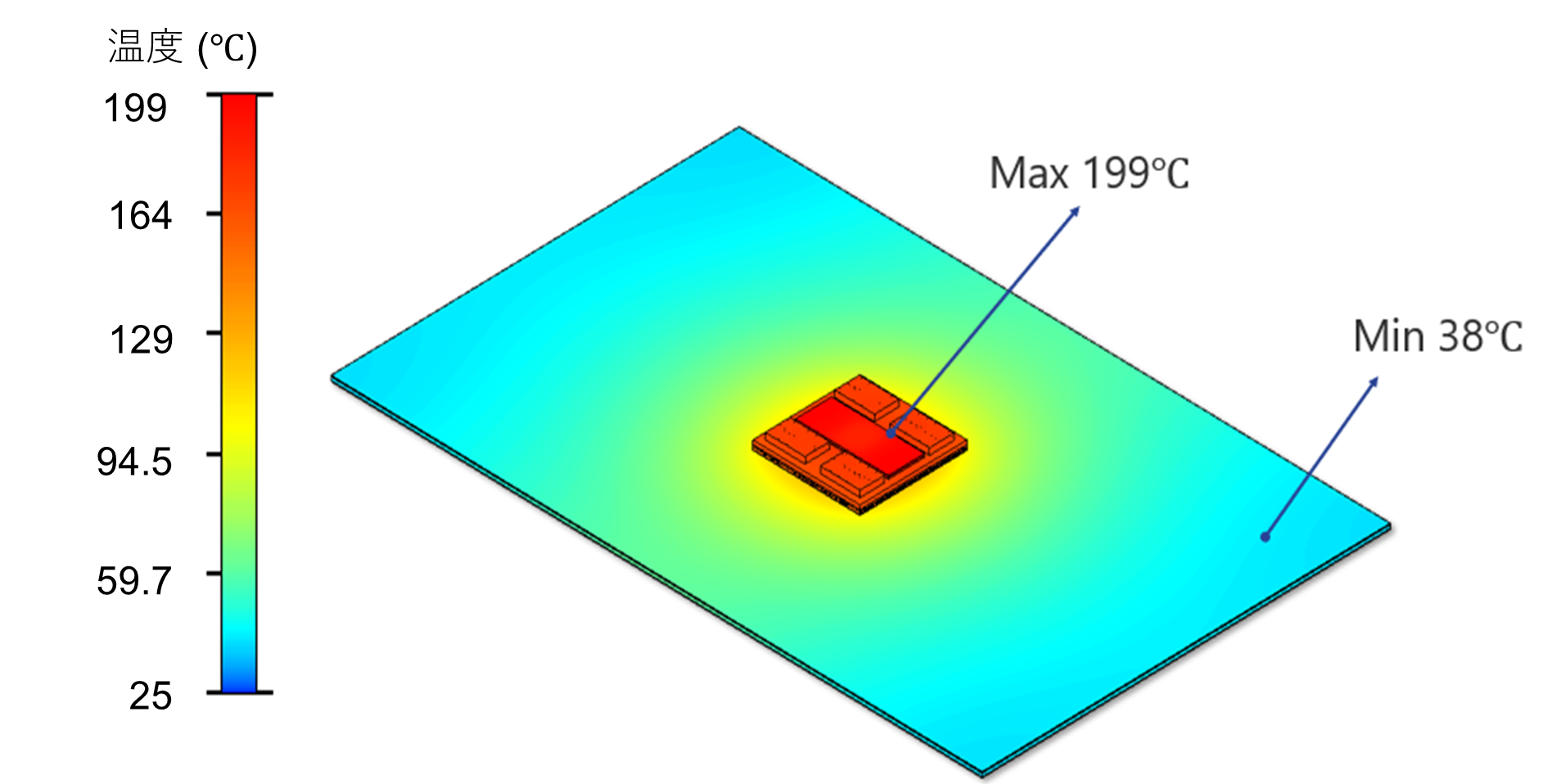

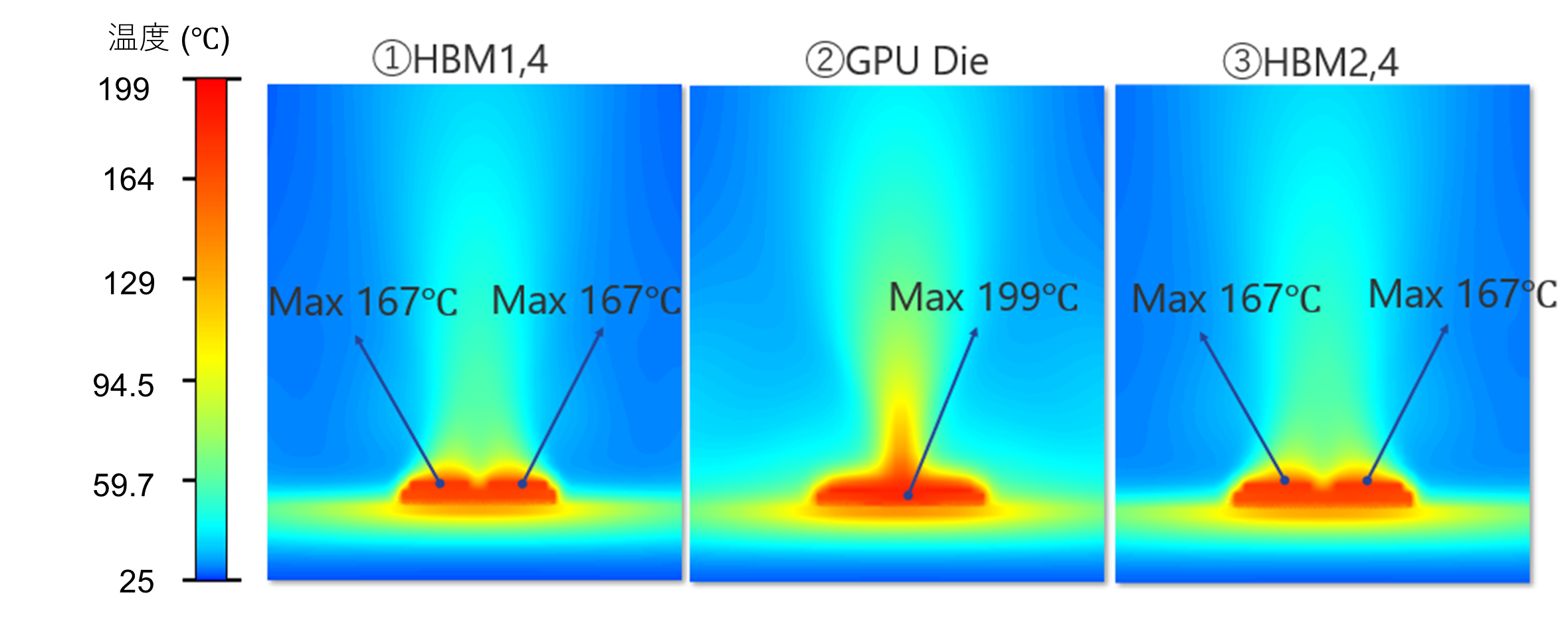

図7〜9は温度分布です。ヒートシンクなしのパッケージ単体を自然空冷条件で計算すると、中央に高温域が出やすく、GPU近傍にHot Spotが形成される傾向が確認できます。

断面を見ると、GPUを通る断面が特に高温になり、HBM断面でも周囲より温度が高めになります。積層構造では熱が層内に溜まりやすく、熱の抜け方が設計に強く効いてくることがわかります。

図7 表面温度分布

図8 表面温度分布(側面)

図9 断面温度分布

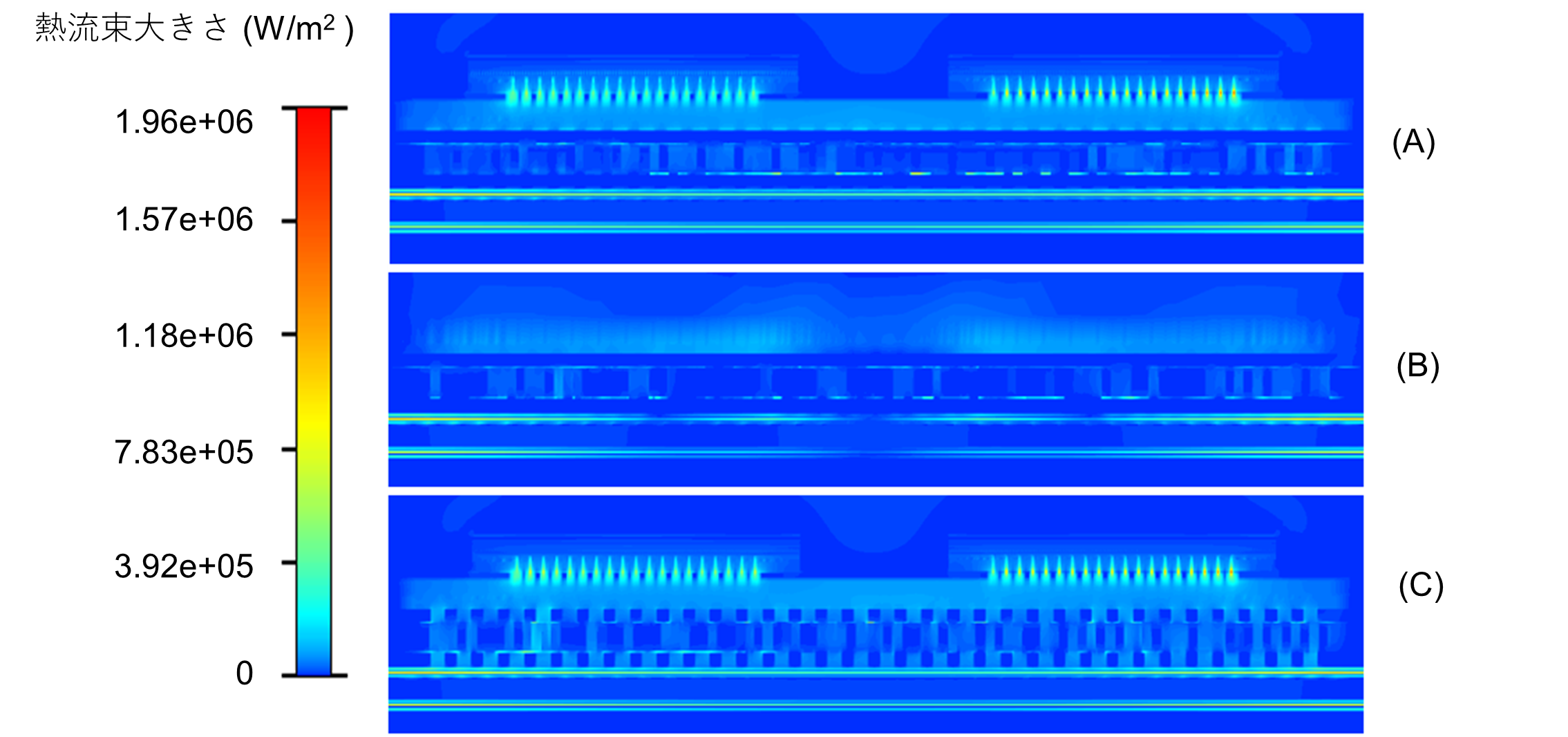

続いて熱流束分布を確認します。

温度分布をみれば「どこが熱いか」はわかりますが、熱流束を見ると「どこに熱が流れているか」が見えてきます。

- GPU中心から上下方向に熱が抜けようとしている

- HBM内部ではTSVや接合部が熱の通り道になっている

- 逆に、横方向の層の通り道が細い(=詰まりやすい)場所がある

といった点が、温度よりも直感的に理解できる場合があります。

図10 熱流束分布:HBM断面(A左)、GPU断面(B)、HBM断面(C右)

Thermal Crosstalkが問題になるときは、単に“熱い”だけでなく、熱が干渉し合う流れができていることが多いため、この視点は有効です。

図11 縦断面熱流束分布

図12では、自然対流で空気がどう動くかを可視化しました。

温められた空気が上昇し、周囲から冷たい空気が補給されるという基本パターンが、流線で確認できます。冷却方式を変える検討(筐体内の風の道、吸排気位置、ヒートシンク形状)につなげる際にも、ここで得た“空気の動き”がヒントになります。

さらに自然空冷では、周囲空気が温められて上昇し、周囲から冷たい空気が入ってくるという基本パターンがあります。これを流線で確認できれば直感的に状況を把握することもできます。

図12 流速分布

(4)Command Centerのパラメトリックスタディで早期に方向性を把握する

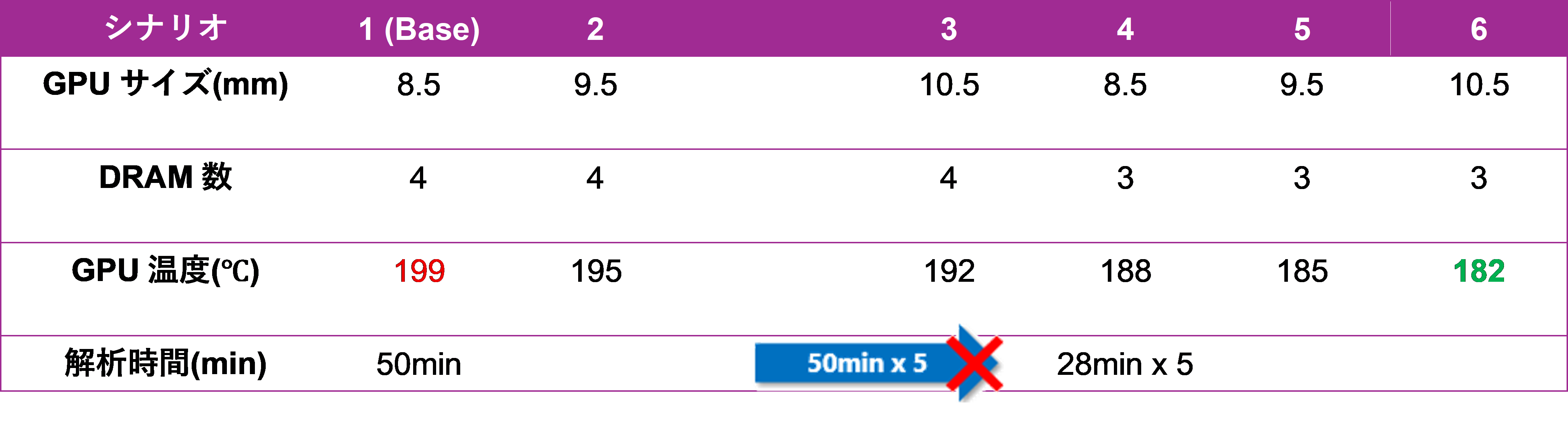

シナリオ一覧が示しているのは、GPUサイズ(発熱面積)やDRAM積層数などのパラメータを振って、温度の感度を見る方法です。実機で同じことをやろうとすると、試作の段取りだけでも大変ですが、解析であれば“比較のためのケース”を短時間でそろえることができます。

ポイントは、いきなり最適解にたどりつくことを狙うのではなく、

- どのパラメータが効きやすいか

- 効き方の傾向は線形か、しきい値があるか

- トレードオフが出るのはどこか(温度、コスト、実装制約)

を、早い段階で掴むことです。

この“あたりの方向”が見えるだけでも、後工程での迷いが減り、試作回数の最適化につながります。

「1ケースあたりの計算時間が50分」ではなく「5パターンでも1〜2時間程度で計算が終了する」というように、比較検討を作業化できることがポイントです。

これにより、いきなり複数回試作する前に、設計の方向性をかなり絞ることができます。

図13 パラメトリックスタディのシナリオ一覧

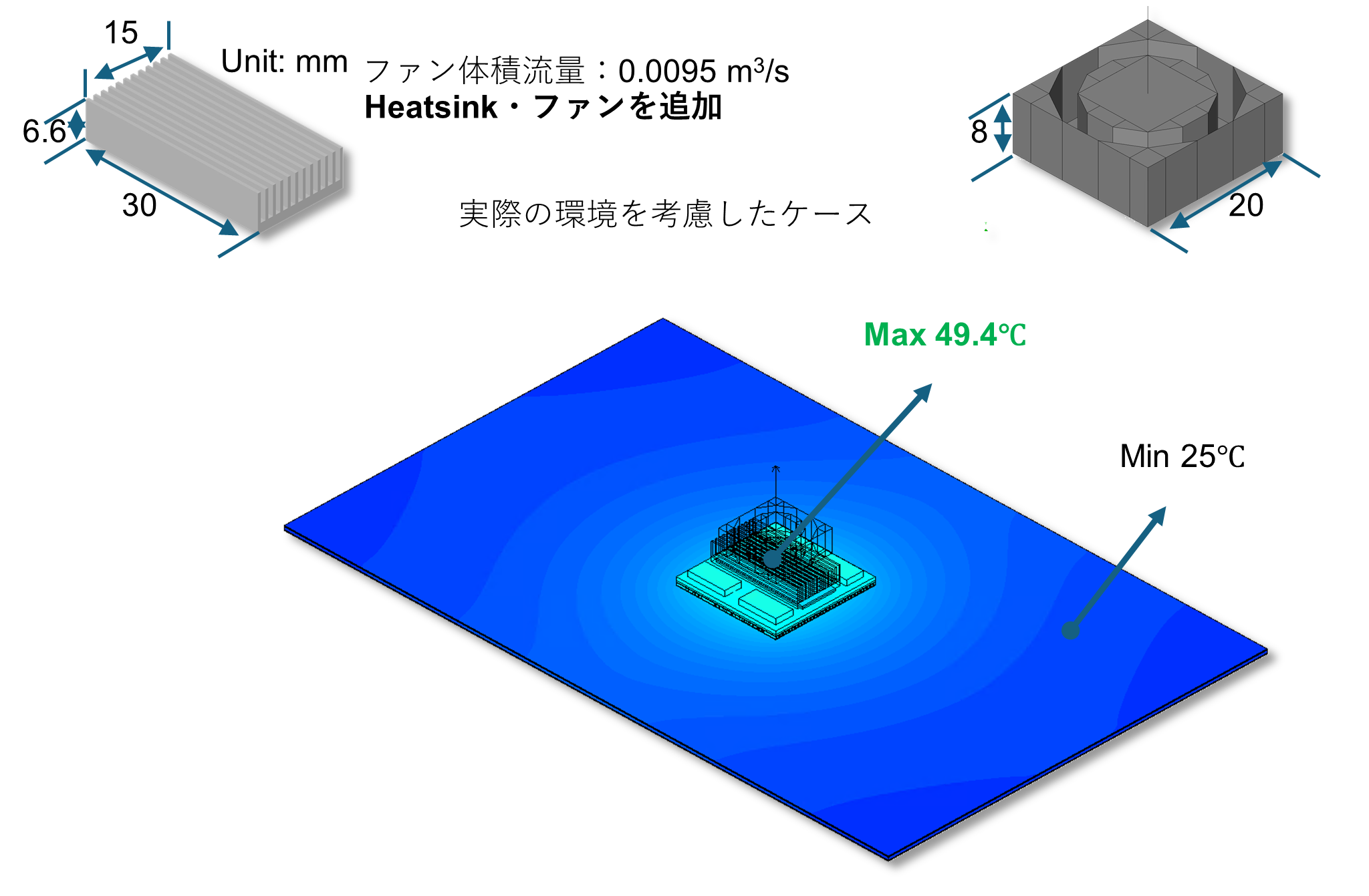

(5)「実使用環境」を想定して成立性を確認する(ヒートシンク+ファン)

パッケージ単体の解析は、あくまで「熱の溜まり方」や「ボトルネックの位置」を明確にするためのステップです。実際の製品では、ヒートシンクやファン、TIMなどの冷却機構が入ることが一般的。そこで最後に、ヒートシンクとファンを実装した条件でシミュレーションし、温度がどこまで下がるかを確認します。

図14がその結果です。パッケージ中心部の最大温度が大きく低下し、冷却機構が成立性に与える影響がはっきりとわかります。

この段階までくると「どこを改善すべきか」だけでなく、「どの対策がどれくらい効くか」を数字と分布で示し、情報共有できるようになり、関係者間での議論も極めて進めやすくなります。

図14 熱対策後の表面温度分布

3. まとめ

生成AIやADASの普及で求められる処理能力の増大を背景として、チップレット(2.5D・3D積層など)、HBMなどの次世代半導体パッケージが俄然注目されるようになりました。ただ、その設計においては、高集積化によるThermal CrosstalkやHot Spotが起きやすくなり、放熱経路が多様化するため、熱設計は従来より難しくなっています。

そこで、設計段階で熱シミュレーションを活用し、「試作だけで最適化しようとして時間とコストが先に尽きる」状況を避けつつ、

- 重要な熱経路の見極める

- パラメトリックスタディによる候補絞り込む

- 熱干渉の抑制ポイントを特定する

- 実使用環境へ寄せた妥当性を確認する

- TSVや材料、設置環境の“効き”具合を比較する

といった検討を、早い段階で進めることができます。

日々、シビアな熱設計に携わっていらっしゃる皆さまにとって、本記事が「次の一手」を具体化する際のヒントになれば幸いです。ご不明な点やご相談ごとなどございましたら、どうぞお気軽にIDAJへご連絡ください。お待ちしております。

■オンラインでの技術相談、お打合せ、技術サポートなどを承っています。下記までお気軽にお問い合わせください。ご連絡をお待ちしています。

株式会社 IDAJ 営業部

Webからのお問い合わせはこちら

E-mail:info@idaj.co.jp

TEL: 045-683-1990