組み込み型BCI-ROM(EROM)機能と精度検証

皆さま、こんにちは。

IDAJの錦織です。

近年、クラウド化やAI技術に利用される半導体パッケージ、自動車の電動化や安全走行に関連したECUや車載デバイス、大電流を制御するモータ用のインバータなどの電子機器のニーズが急増しています。これらの製品設計においては、過渡的な発熱変化や温度上昇を考慮した熱設計が必要となるため、搭載部品を詳細にモデル化した、製品全体の熱シミュレーションが有効です。このとき、部品メーカ様とセットメーカ様の間で搭載部品の熱モデルの受け渡しができれば、セットメーカ様は製品全体の熱シミュレーションをスピーディに行えますが、実際は機密情報の観点から、熱モデルの授受ができないケースが少なくありません。

この不便を解決するための手段の一つが、「組み込みBCI-ROM(Embedded BCI-ROM、以下 EROM)」です。電子機器専用熱設計支援ツール Simcenter Flothermで作成した詳細モデルを、形状や熱特性をブラックボックス化した状態で出力できるEROM機能は、部品メーカ様とセットメーカ様の間での熱解析モデル流通のハードルを下げます。本記事では、EROMとその精度検証の結果をご紹介します。

組み込み型BCI-ROMとは?

1.ROM: Reduced Order Model(低次元モデル)とは?

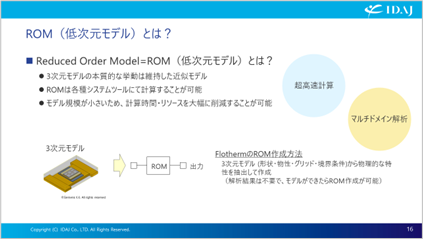

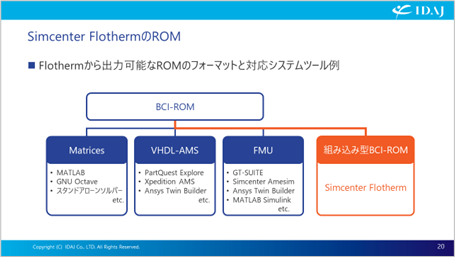

EROMのご紹介の前に、まず“ROM”についてご説明します。Reduced Order Model(ROM、低次元モデル)は3次元形状モデルを数学的に変換したモデルで、MATLABなどの各種システムツールに取り込んで計算することができます。熱の移動を電気回路のようにあらわした熱回路網とイメージが近いかもしれません(図1)。ROMはモデル規模が小さいため、計算時間やリソースを大幅に削減することができます。

ROM(低次元モデル)とは

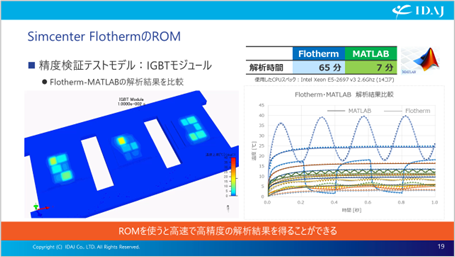

ROMの作成方法はいくつかありますが、Simcenter FlothermのROMは、3次元形状と熱伝導率などの物性、グリッド条件や境界条件などのモデル情報から物理的な特性を抽出する方法を採用しています。

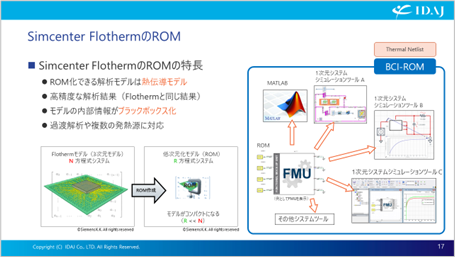

- ROM化可能な解析モデルは熱伝導モデルである

- 高精度な熱シミュレーション結果(Simcenter Flothermと同等の結果)が得られる

- モデルの内部情報がブラックボックス化されている

- 過渡解析や複数の発熱源に対応している

出力したROMをMATLABなどのシステムツールに読み込んで計算することで、Simcenter Flothermによる熱流体解析と同等の結果をごく短時間で得ることができます。

ROMをシステムツールに読みこんで解析した例

2.組み込み型BCI-ROM(EROM)の特長

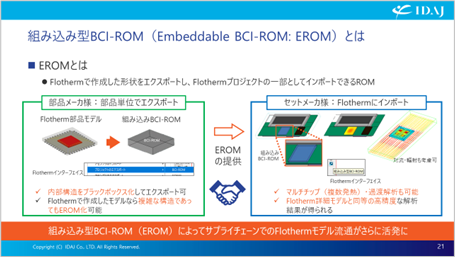

Simcenter Flotherm 2310で加わった新しいROM“EROM”は、Simcenter Flothermのモデルの一部として使用するためのROMです。この機能を、部品メーカ様とセットメーカ様の立場からご説明します。

まず、部品メーカ様では、内部構造をブラックボックス化して出力することができます。特にSimcenter Flothermで作成した形状であれば複雑な構造であってもEROMとして出力することが可能です。前者は、機密情報を含んだデータを取り扱うケースでの大きなメリットとなります。

一方で、部品メーカ様が出力したEROMを受け取ったセットメーカ様は、入手したEROMをSimcenter Flothermの熱流体解析モデルの一部として読み込み、解析することができます。発熱箇所が複数あるモデルを使った解析や、過渡解析も行うことができるのに加え、Simcenter Flothermと同等の解析結果を得ることができます。

Simcenter Flotherm対応のROMと組み込み型BCI-ROM(EROM)の特長

このようにEROMは、サプライチェーンでの熱解析モデルの共有を可能にするため、部品メーカ様・セットメーカ様におけるスムーズかつスマートな熱設計に有用な技術です。また半導体パッケージはもちろん、複数チップレットの集積モデルやIGBTモジュールなど、アイデア次第で様々な部品に応用することができます。部品メーカ様の製品も、EROM技術を用いて是非サプライチェーンで流通させていただければと考えています。

サプライチェーンで流通可能なEROMモデル

組み込み型BCI-ROM精度検証事例の紹介

ここからは、EROMを使用した3つの解析精度検証事例をご紹介します。

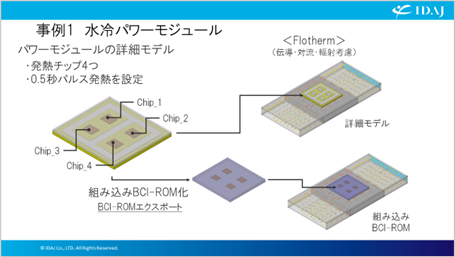

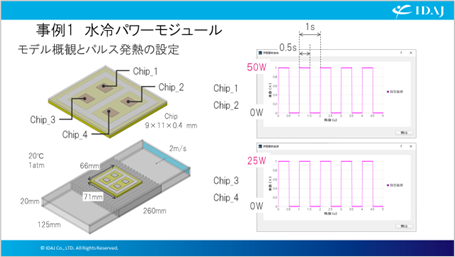

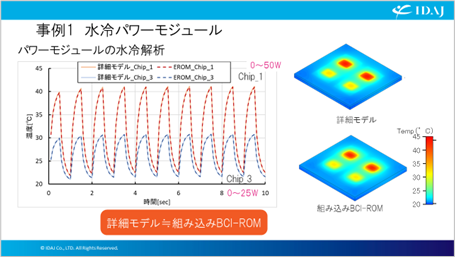

1.水冷パワーモジュール

4つのチップが搭載されたパワーモジュールを対象とした事例です。各チップは0.5[秒]間隔でONとOFFを繰り返し、最大発熱量はチップ1とチップ2が25[W]、チップ3とチップ4が50[W]です。モジュールはウォータージャケット上に設置されており、モジュール直下のフィンを通して放熱する構造になっています。この4つのチップが載ったパワーモジュール部分をEROM化し、実時間10秒間の解析を行いました。

事例1:水冷パワーモジュール概要

以下は、チップ1とチップ3の中心部温度の時間変化の結果です。実線と点線は、それぞれ詳細モデルとEROMモデルを示しています。各時刻における各結果がほぼ一致していることから、出力したEROMが、高精度の解析が得られるモデルであることがおわかりいただけます。

事例1:水冷パワーモジュール解析結果

2.チップ型シャント抵抗

ローム株式会社様で検討された、チップ型シャント抵抗器の例をご紹介します。このモデルは、サイズ10×5.2[mm]、定格5[W]、3[mΩ]の製品です(※)。今回は、検証のために2種類のEROMを作成しました。1つ目は、モデル形状を詳細に再現したEROM①、2つ目はシンプルな直方体をベースにしたEROM②です。配置するモデルの数が3個、6個、9個、12個の4つのケースを用意し、裏面を25[℃]に固定した銅板に並べます。熱シミュレーションを行い、詳細モデルとEROM①、EROM②を用いた温度結果と解析時間を比較しました。

(※)元になったSimcenter Flotherm詳細モデルは同社のウェブサイトから入手していただけます。

ローム株式会社様のチップ型シャント抵抗

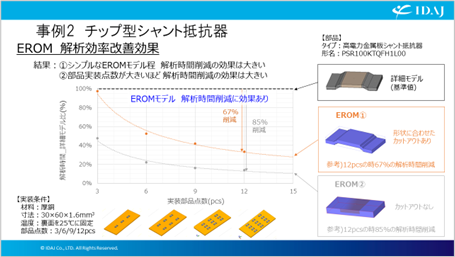

以下グラフの横軸は抵抗器の数、縦軸は詳細モデルの解析時間を100[%]とした、EROM①、EROM②の解析時間比率です。EROMがシンプルであるほど、また銅板に設置する部品点数が多いほど、解析時間の削減効果が大きくなることが確認できました。

チップ抵抗のモデル化方法と解析時間の違い

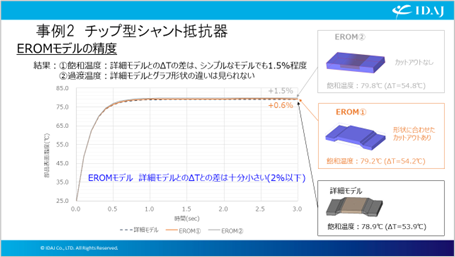

次に、チップ抵抗上部表面の温度プロファイルに着目し、詳細モデルとEROM①、EROM②の結果を、EROMの精度の観点で比較しました。EROM①、EROM②ともに飽和温度、温度上昇カーブともに詳細モデルとほぼ一致しており、よりシンプルなEROM①でも+1.5[%]に収まっていることがわかります。

以上のように、EROM化する際に最適なモデル化方法を選択することで、高い解析精度を維持しつつ、解析時間の短縮を実現することが可能です。

チップ抵抗のモデル化方法と解析精度の比較

3.複数配置した積層セラミックコンデンサ

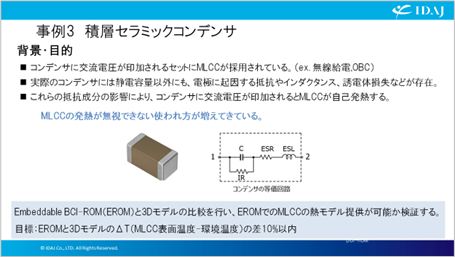

TDK株式会社様で実施された、積層セラミックコンデンサ(Multi-Layer Ceramic Capacitor:以下 LCC)の検証事例です。

コンデンサには静電容量以外に、電極に起因する抵抗やインダクタンス、誘電体損失などがあり、これらの抵抗成分の影響によってコンデンサに交流電圧が印加されるとMLCCが自己発熱します。近年は、無線給電設備やオンボードチャージャーなど、このMLCCの自己発熱が無視できない製品が増えてきました。そこで同社では、自社のMLCC製品をEROMで提供可能かどうかを判断するため、実際に使用される環境を想定した精度検証を実施されました。

TDK株式会社様の積層セラミックコンデンサ

まず、温度実測結果を再現する詳細解析モデルを導出します。次にこの詳細解析モデルと、出力したEROMの温度結果を比較し、同等の結果が得られるかどうかを検証します。最終的な目標は、温度実測結果とEROMの結果の誤差が10%以下となることとしました。

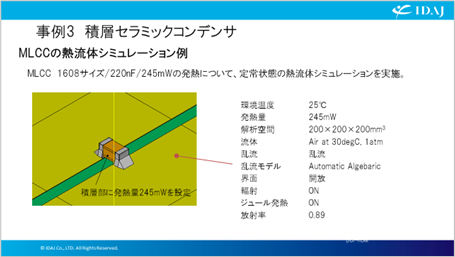

手順①

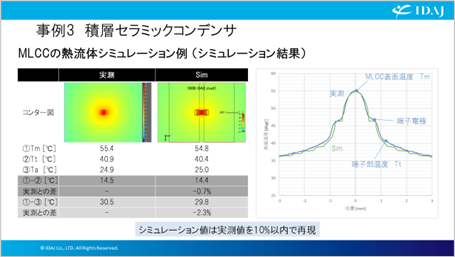

1608サイズ220[nF]のMLCCの詳細解析モデルを作成し、実測状況と同じく、2つの端子が基板表面の銅箔に乗るように設置します。積層部に245[mW]を与え、実測と解析の結果を比較しました。このモデル化により、実測と解析の差が10%未満となる、実測結果を再現できる詳細解析モデルを導出することができました。

実測結果を再現できる詳細解析モデルを導出

手順②

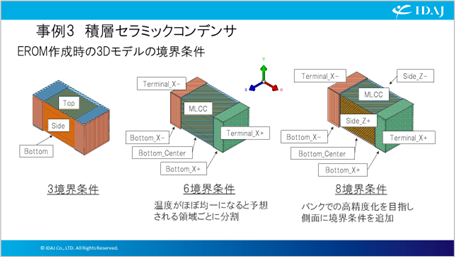

手順①で得られた詳細解析モデルをベースに、境界条件設定が異なる3つのEROMを出力します。

境界条件を変えて出力した3種類のMLCCモデル

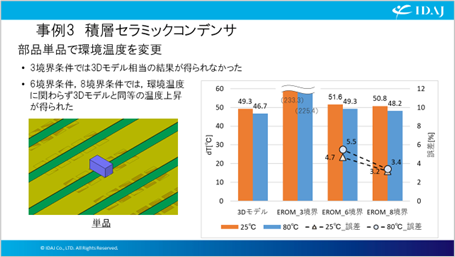

まず、各EROMモデルだけを使った定常解析を、環境温度25[℃]、80[℃]の2条件で実施し、詳細解析モデルの温度と比較しました。6境界条件EROMと8境界条件EROMが詳細モデルの結果と10[%]以内の誤差を達成した一方で、3境界条件EROMは大きく異なる結果となりました。この結果から、目標精度を達成するには、端子部と積層部の境界条件をわける必要があることがわかりました。

3種類の境界条件の結果比較

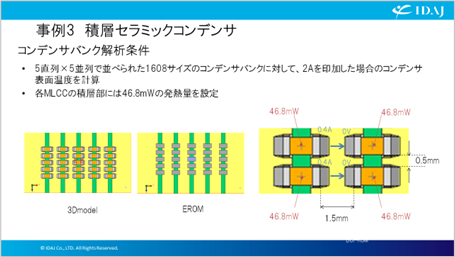

次に、実際の使用状況を想定し、MLCCを5×5の25個並べたコンデンサバンクで検証しました。各MLCCの積層部へ46.8[mW]の発熱量を設定し、さらに銅箔に2[A]の電流が流れるように設定しました。先の検証結果を踏まえて、6境界条件EROMと8境界条件のEROMでテストします。

MLCCをコンデンサバンクで使用したモデル

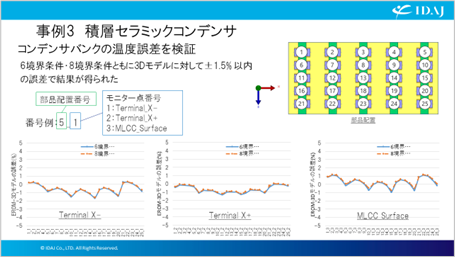

下記の3つのグラフは、MLCCの両端子と積層部表面の詳細モデル、EROMモデルとの温度誤差を示したもので、横軸は部品番号です。6境界条件EROM、8境界条件EROMとも、全ての温度比較個所で誤差が1.5%以内となりました。

MLCCをコンデンサバンクで使用したモデルの解析結果

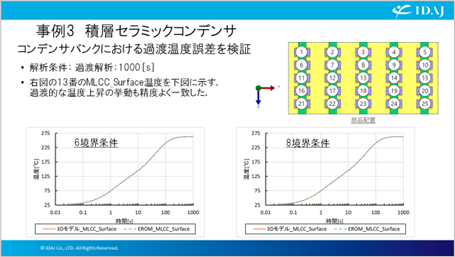

過渡解析時の温度の時間変化についても比較しました。以下の2つのグラフは、コンデンサバンク中央に配置された13番のMLCCの積層部表面について、6境界条件EROMと8境界条件EROM、詳細モデルの温度時間変化を示したものです。いずれのEROMモデルでも十分な精度が得られることを確認することができました。

製品設計において、同様に複数の部品を並べた設計が行われるシーンは数多くあるかと思います。EROMはこのような使い方でも高い解析精度を維持することができます。

MLCCをコンデンサバンクで使用したモデルによる温度時間変化の比較

今回ご紹介したSimcenter Flothermの組み込み型BCI-ROM(EROM)は、部品の内部構造をブラックボックス化してモデルの受け渡しができ、詳細解析と同等の結果を得られる点で、部品メーカ様、セットメーカ様にとってメリットとなる機能です。日々、シビアな製品設計に携わっていらっしゃる皆様にとって、設計効率向上の一助となるものと確信しております。本機能に関するお問い合わせをお待ちしております。

■オンラインでの技術相談、お打合せ、技術サポートなどを承っています。下記までお気軽にお問い合わせください。ご連絡をお待ちしています。

株式会社 IDAJ 営業部

Webからのお問い合わせはこちら

E-mail:info@idaj.co.jp

TEL: 045-683-1990