電動化車両の設計開発課題に対してMBSE、MBD、CAE、実験といった幅広いご支援が可能になりました!

皆さま、こんにちは。

IDAJの飯田です。

2023年6月、IDAJとISIDは業務提携を発表いたしました。これによってお客様にご提供できるソリューションが大きく広がり、入口から出口までの一貫したソリューションをご提供することができるようになります。また、様々な分野のソフトウェアやサービスにも対応できるようになりました。今般の業務提携の目的は、DX(Digital Transformation)を駆使したお客様の理想の設計手法の実現を両社が協力してご支援させていただくことにあります。

改めて申し上げるまでもございませんが、製造業各社が市場からの要求に応じて、魅力的な製品をスピーディに提供し続けるには、大規模化・複雑化するシステムに柔軟に対応し、またこれらの開発効率をさらに上げる必要があります。そのための手法としてのMBSEやMBDの重要性の高まりを実感しているところです。すでに、自動車業界をはじめとする様々な業種での活用が加速していることが、それを裏付けているのではないでしょうか。

そこで、このような現状を踏まえて、私たちソリューションベンダーが、これまで以上にお客様のお役に立つためには何かできるのかを熟考いたしました。

そもそもIDAJ、ISIDだけでなく、ソリューションベンダー各社が強みを発揮する領域や技術は異なりますので、これまではお客様ご自身で課題や必要とする技術を切り分け、コンタクト先やサービス提供先を選定せざるを得ず、決して効率的ではありませんでした。また、どうしても各技術やツールなどの“つなぎ目”がボトルネックとなり、その解消のためにお客様が調整に乗り出さなければならないことが散見されました。

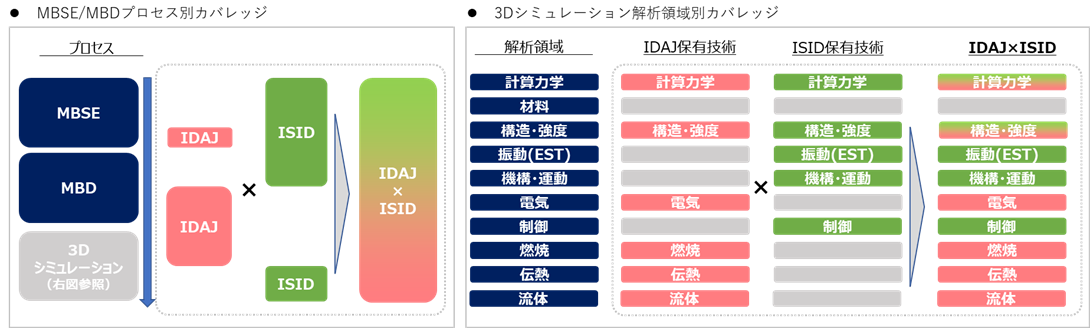

IDAJとISIDは、過去においてすでにいくつかの案件で協業した実績があり、また下図に示したように、両社が持つノウハウ・技術やソリューションは、相互に補完し、さらに相乗効果をもたらすことがわかりました。例えば“電動化”における課題解決にあたっては、全方位でのご支援が可能になります。

この“ワンストップサービス”がお客様にご提供できるのは、新しい価値の創出、既存製品のサービス強化、バリューアップといった“攻めのDX”にほかなりません。設計開発プロセス全体、そして設計力を高次元へと押し上げるためのご支援が、私どもソリューションベンダーの役割であると理解しております。

IDAJとISIDは、両者が保有するMBSEソリューションと、MBD・CAEソリューションを融合させて、付加価値の高い新しいサービスをご提供することをお約束いたします。

IDAJとISIDは、両社が長年の経験で得た知見であり、お客様の業務プロセスの改革と定着に必要な5つの観点、プロセス、固有技術・ツール、インフラ、人・組織、統率・推進を踏まえて、4つの価値をご提供します。

- MBSE・MBDプロセス構築

実際の開発に必要な考え方や手法をご理解いただいたうえで、どういった手順で、どのタイミングで、誰が実施するのか、またどのように進め、どうレビューしていくのかなど、お客様のニーズに基づいた最適な開発プロセスの適用をご支援します。

- デジタル評価技術

開発プロセスの各段階で、検討内容の合理性や整合性をデジタルで評価することで、試作を極力なくし、コストとリードタイムの大幅な短縮を目指します。そのため、このデジタル評価はより現実解に近づけることが求められます。現実世界の現象を再現するためには、構造解析、機構解析といった個々の解析のよる評価だけでなく、様々な解析を連成させた解析技術と高度なスキルが求められます。一方で、それを支える様々な実測・評価技術も必要になる場合もあり、さらにはAI技術の活用を含めた予測技術を構築し、IDAJを通じて最適なデジタル評価環境をご提案します。

- クラウド技術

昨今、製造業ではBCP(Business Continuity Plan)対策、グローバル対応、DX推進などを背景に、クラウドを活用した製品開発環境の構築が進んでいます。特にデジタル評価技術では、複雑な評価になればなるほど、計算機のパワーが必要です。AWS、アジュール、オラクルなどの著名なクラウドのハイパフォーマンスコンピューティング技術を活用した環境構築をご支援することができます。

- システムインテグレーション

MBSE・MBD、デジタル評価技術を適用するには、様々なエンジニアリングツールを活用しなければなりません。最適な製品開発環境の構築には、ソフトウェアに依存せず、そこで生成されるデータを開発プロセスに沿ってしっかりと管理し、プロセスを整流化する必要もあります。システムインテグレーションと、デジタル評価技術に多くの実績をもつIDAJのスペシャリストが、PLMやSPDMを中核としたツールチェーンの構築をお手伝いすることができます。

このように、多くのお客様をご支援してきた経験と実績、技術をベースに、ソフトウェアの提供だけではなく日本の製造業のプロセスを知るサービスプロバイダーならではのち密さで、様々なサービスをご提供することが今回の業務提携の主旨です。今後、IDAJからのご提案の領域が広がり、お客様にこれまで以上の価値をご提供することを目指します。

電動化ソリューション

昨今、環境規制や温室効果ガス削減を目的に欧州や中国をはじめ、各国が電動化の取り組みを推進し、その割合は年々拡大しています。これら取り組みにおいては、ガソリン車販売禁止の目標年度など各国の環境方針をクリアしなければなりませんが、同時に安全性や快適性など、自動車として必要な機能や魅力を損なわないことも重要です。電動化車両では、モーター、インバーター、バッテリーといった新しい要素を搭載するため、従来のガソリン車とは異なる新たな設計課題が生じ、その解決が求められます。

例えばバッテリーには、過充電・過放電、温度などによる劣化を考慮しつつ、高性能、軽量、長寿命が求められます。また、車両システム全体を制御し、効率的な電力の供給や回収といった電力マネージメントが求められるのと同時に、安定性や耐久性も考慮する必要があります。また、大型バッテリーや複数モーターの搭載などによって車両構造を大きく変更することとなり、その結果、走行性能の再設計が必要になるケースもあります。

先述の通り、車両の電動化に対しては、多くの設計課題が同時に存在し、また相互関係を持っているため、これらをいかに理解し、無駄なく解決するかが設計上のポイントです。そこでIDAJからご提案するのが、MBD(モデルベース開発)・MBSE・CAEを活用した設計プロセスへの採用です。

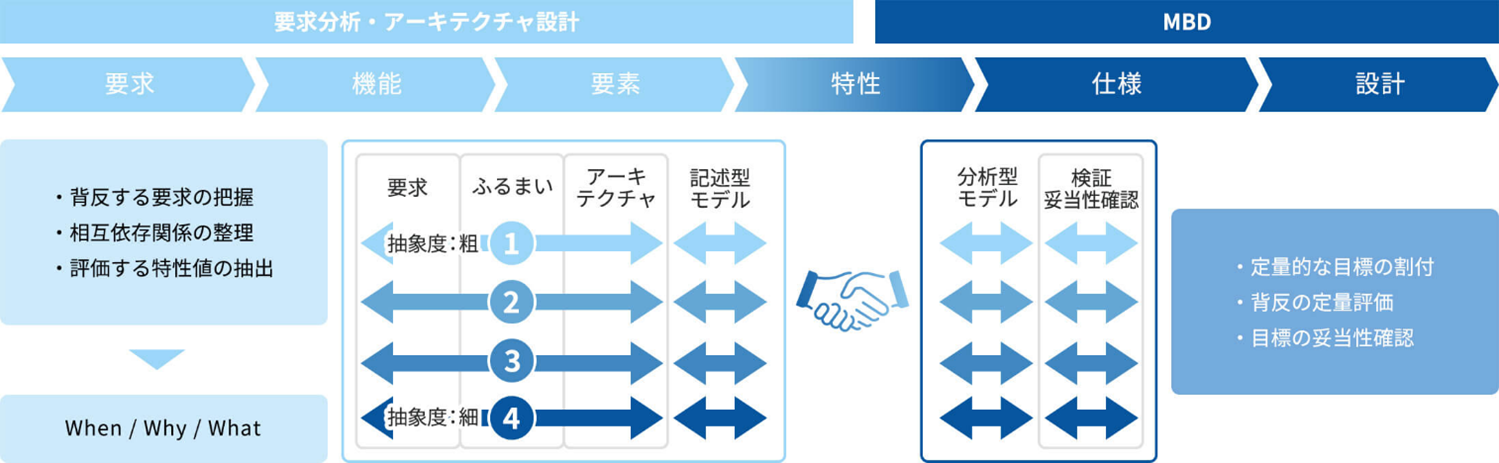

電動化のような新規開発要素の多い設計に対しては、構想設計段階でMBSE手法を適用することが効果的ですが、MBSEについて詳しくご説明する前に、SE(Systems Engineering:システムズエンジニアリング)という手段について簡単にご説明します。これは、システムを成功させるための複数の専門分野にまたがるアプローチと手段と定義されています。システムの要求分析やアーキテクチャの設計、システムの解析評価(検証と妥当性確認)、システムの統合を含む、システム開発全体にかかるアプローチです。これに対して、MBSEは、モデルを駆使してSEを実験することということになるのですが、ここでいうモデルは、要求やふるまい、アーキテクチャをダイアグラムで記述した“記述型モデル”と、システム自体のふるまいを検証・妥当性確認をするための“分析型モデル(シミュレーションモデル)”を指します。SEの本来の定義に則るならば、MBSEは分析型モデルを用いたシステムの解析評価、つまり従来のMBDと呼ばれていた領域を包含することになります。

モデルベース開発(MBD)は、もともとは制御ソフトウェアの開発手法として登場しました。制御開発の上流工程において、制御モデルと制御対象となるプラントモデルを組み合わせたMILsを用いてシステムのふるまいを検証する手法です。MBDは、自動車業界を中心に、制御対象となるプラントそのもの、すなわちメカやエレキ領域における設計開発へとMBDの考え方を拡張するという動きが広がっています。従来は主に開発の上流工程でシステムシミュレーション(1D-CAE)を取り入れることを指していましたが、最近ではOEMメーカー様の取り組みから、3D-CAEも含めて、シミュレーションを使った設計開発手法全般をMBDと称する場合が多くなっているようです。新しいテクノロジーであるMBDは、それを適用される企業様によって、周辺技術発展に伴って、ますます変化・発展を続けている、実に興味深い領域です。

MBDには欠かせない技術の一つである、シミュレーションは、これまでどのように使われてきたのでしょうか。ハイブリッドのドライブトレインを例にご紹介します。

まずは、プラント設計担当が各設計ドメインへ目標を下ろします。実際の設計では、これが一つの組織で発生しているとは限りません。サプライヤーへこういった設計目標を下しているケースも多々あります。

バッテリーの設計者は、電池の出力はどれくらい?配置はどうする?温度管理は?といったことを考えながら段階的に詳細な設計へと落とし込み、最後にはコンポーネント設計に入ります。

評価フェーズにおいて、試作で評価していたところを、CAEに置き換えてバーチャル評価を取り入れ、試作回数を低減することがCAE導入の当初のねらいでした。パックの設計段階で放熱が不十分であることがわかれば、設計に戻ってヒートシンクを大きくするといった設計変更を加えて最終的にシステムとして成立するものを作成します。これを、PCU担当、冷却系担当がそれぞれに設計を進め、各ドメインに与えられた目標を満足するものを作ります。

このような従来のボトムズアップのアプローチにおける問題点は、一つ一つのドメインは設計として成立しているが、これらをシステムとして組み合わせると、予想しなかった問題が発覚する可能性があるということです。そうなると、最初に立ち戻って設計を全部やり戻すかと言うと、そんな時間はありません。結果的には、“ハードウェアの方はもはや設計変更できないのでソフトウェア(制御)の方で何とか頑張ってください”といった「調整」が発生し、もしその「調整」が上手くいかなかった場合には、結局ハードウェアシステム側も設計見直し、再検討という手戻りが減らないという状況に陥ってしまいます。

そこでMBDによるアプローチが一つのソリューションとなりえます。

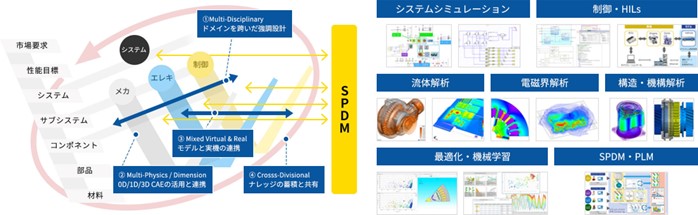

まず、市場要求から性能目標へ、つまり要求分析やアーキテクチャ設計と呼ばれるアプローチをとります。「要求」からスタートし、それを実現するために必要な機能、その機能を具現化するための要素を検討することで、システムのアーキテクチャを設計します。その上で、実際のシステムの挙動やふるまいを1D-CAEを用いて検証し、システムの要求を満たすための各サブシステムの目標性能を決定します。先ほどの例では、ハイブリッドのドライブトレインとしての目標値を達成するために、バッテリーやモーター、DC-DCなど、それぞれにどの程度の目標値を割り付けていけば良いかを1D-CAEによって十分に検討します。

これを段階的に、システム、サブシステムの目標値へと下ろす機能設計のフェーズを経て、最終的に各コンポーネントに課せられた目標値を達成するための3次元の形状寸法を検討する、形状設計のフェーズへ移ります。このフェーズでは3D-CAEが活用されます。

先ほどのボトムアップのアプローチに対して、上位のモデルが下流工程の「動く仕様書」となるトップダウンのアプローチがMBDのコンセプトです。

最近では、ソフトウェア技術や計算機性能の向上に伴い、これまでは計算が難しかった複雑な物理現象をシミュレーションで再現できるようになりつつあります。ギヤのオイルかきあげ解析のような移動境界を伴った負荷の高い混相流計算、磁場解析によって得られた電磁加振力を加振源とした構造解析を行い、さらに筐体から放射される音の伝播を音響解析によって解くといった複数の物理現象が介在するマルチフジックス解析も可能になりました。また従来、右バンクで使用されていたシミュレーションを左バンクの設計プロセスで活用する、いわゆるフロントローディングが進み、試験代用のためのCAEから、設計のためのCAEへと活用の場面が広がりつつあります。最近では、数値最適化を活用したトレードオフ評価などの手法も設計開発に取り入れられるようになってきました。

モーター、ギアボックスを組み合わせたE-Axleやバッテリー、電子基板といった新しい開発要素に対しては、エレキ制御、化学反応、EMC、冷却といった物理現象に対する評価が必要になります。一方で、ボディ、シャシーなどの従来からの構成要素については、構造、機構、振動、空力といった評価をおこないますが、最大の重量を占めていたエンジンがバッテリーに置き換わる等、車両のクライテリア全体が変わるため、こちらもゼロベースでの設計の見直しが必要となることがあります。

このように評価項目が多種多様となるため、それにあわせて構造解析、機構解析といったメカ中心のシミュレーションからエレキ領域も含めた熱流体解析、電磁場解析といった様々なシミュレーションを使用します。そのためにこれら相互の影響を評価するマルチフィジックス、マルチドメインのシミュレーションの重要性が増しますが、3D CAEとしての評価は計算負荷が高いことが課題として挙げられます。このため、各3D CAEを1D CAEに低次元化して計算負荷を減らしたうえで連成することで、システムとしての評価を行う取り組みが進んでいます。

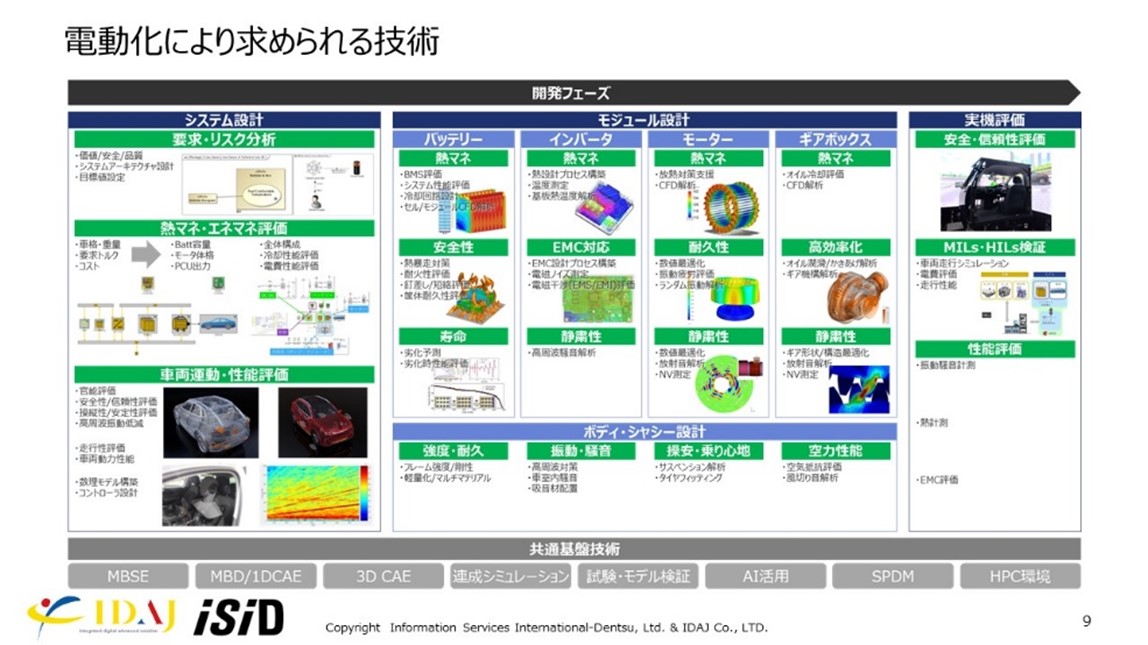

以下は、電動化によって求められる技術の概要です。

左からシステム設計、モジュール設計、実機評価と進む中で、システム設計では車両全体に対する要求分析、熱マネ・エネマネ評価、車両運動・性能評価をMBSE、MBDの手法によって解決します。モジュール設計では、バッテリー、インバーター、モーター、ギアボックス、ボディ・シャシーといった各要素に対して、構造、機構、熱、流体、振動、騒音、電磁場、制御といった様々な分野のCAE技術を適用します。実機評価に対しては、ドライビングシミュレーターや、MILs・HILs検証、各種実験を用いた技術が求められます。

このように設計プロセスの各フェーズで必要な技術に対して、IDAJとISIDが持つ技術やノウハウ、ソフトウェア、コンサルティングサービスなどを活用して、電動化車両の設計開発課題に対するMBSE、MBD、CAE、実験といった幅広いご支援が可能になりました。

本記事に関するお問い合わせは下記までお気軽にお問い合わせくださいますよう、お願いいたします。

■オンラインでの技術相談、お打合せ、技術サポートなどを承っています。下記までお気軽にお問い合わせください。ご連絡をお待ちしています。

株式会社 IDAJ 営業部

Webからのお問い合わせはこちら

E-mail:info@idaj.co.jp

TEL: 045-683-1990