グリーンプロセスプラントを対象とした持続可能性のための協調設計最適化

皆さま、こんにちは。

IDAJの清水です。

去る2024年6月4日(火)・5日(水)、modeFRONTIER・VOLTAの開発元であるESTECO社主催「ESTECO International Users’ Meeting 2024」が開催されました。本会にはヨーロッパだけでなく、米国、アジアなど全世界からユーザー様が参加され、31個の講演がありました。日本からはトヨタ自動車様、マツダ様、大和ハウス工業様からご講演いただき、また筆者も本イベントで発表してまいりました。そこで本記事では、IDAJが発表した内容の詳細をご紹介させていただきます。

持続可能なアンモニア生成プラントの最適設計

こちらは、アヴィバ株式会社様(以下 AVEVA様)、ESTECO社、IDAJの三社でプロジェクトチームを編成し、サスティナビリティをテーマとした、持続可能なアンモニア生成プラントの最適設計に取り組んだ事例です。組織や拠点が異なるプロジェクトメンバー間では、AVEVA Process SimulationとVOLTAを組み合わせた環境を活用することで、情報共有や計算実行、改善に向けた意見交換を実施しました。

1.The green ammonia process

アンモニアは、水素を輸送する高効率なエネルギーキャリアで、燃焼時にCO2を発生させないカーボンフリー燃料であり、発電コストは水素より安価であるという点から次世代エネルギーの一つとして注目されており、我が国では、経済産業省の主導で低炭素水素等の供給及び利用の促進に関する様々な取り組みが進められています。

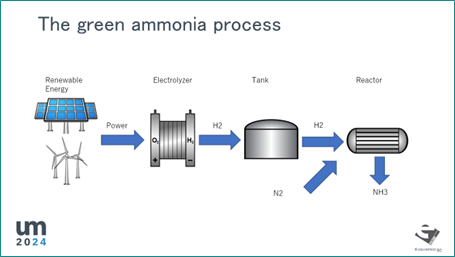

グリーンアンモニアとは、再生可能エネルギーを用い、かつCO2を排出しない形で生成した水素を原料としたアンモニアを指します。図1の例では、太陽光や風力により得られた電力を用いて水を電気分解することで水素を生成し、空気中から分離された窒素と合成させることでアンモニアを生成します。

この活動のねらいは「設備設計の最適化」と「運用の最適化」の2点です。双方を改善することによって、再生可能エネルギーを利活用するのと同時に、運用コスト、設備コスト、アンモニア生産量などの多目的問題のバランスを高次元で取ることができるような設計案や運転条件を得ることを目指します。

再生可能エネルギーによるグリーンアンモニア生成

2.Collaboration

今回の検討にあたって、各社のメンバーの役割を以下の通りとしました。

・AVEVA様:解析モデル(AVEVA Process Simulation)専任者

・ESTECO社:全体取りまとめ、結果分析

・IDAJ:最適化計算専任、結果分析

Web会議では各自がVOLTAにログインし、同じ画面を操作しながら作業し、意見交換することで、AVEVA Process SimulationモデルとmodeFRONTIERの自動化の設定、最適化の進捗確認、追加計算の必要性や結果妥当性の分析など、各種意思決定を効率的に推進することができました。また、最適化結果をメンバーで分析する中で、あるメンバーが設定の不備に気付いたことがありました。みんなでデータを見ながら会話をしていたため、不備の理由をその場で特定することができ、早期に対処することができました。このように、VOLTAを利用することで人と人、そしてデータをつなぎ、プロジェクトを円滑に進めることが期待できます。

VOLTAを用いた共同プロジェクト

3.Conceptual Design

ここからは、具体的に取り組み内容をご説明します。

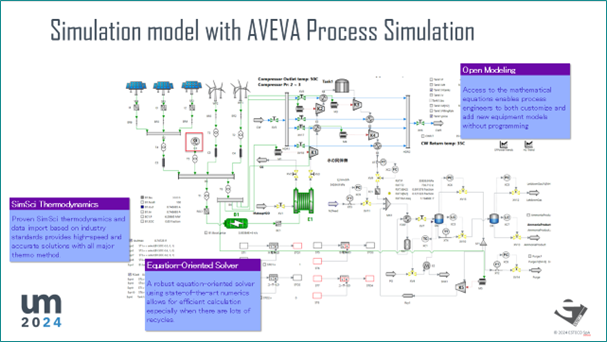

まずはグリーンアンモニアプラントの設備設計最適化を行います。図3がプラントを再現したAVEVA Process Simulationモデルです。このプラントは風力発電と太陽光発電によって電力が供給されており、これらの再生可能エネルギーはバッテリーに蓄えられ、バッテリー残量低下時にプラントに電力を供給するための発電機も備えています。発電機とバッテリーの間にコントローラーが接続されており、バッテリーのSOCが低いと、コントローラーが発電機を有効にしてプラントに電力を供給します。

電解槽もバッテリーから電力の供給を受け、水から水素と酸素を生成します。水素はさまざまなコンプレッサーを含むラインを通してタンクに蓄えられます。

その後、水素と窒素が2つの異なるラインから取り出され、アンモニアガスを生成する反応器で混合されます。アンモニアガスは凝縮器に送られ、液体アンモニアになります。

3 グリーンアンモニアプラント解析モデル

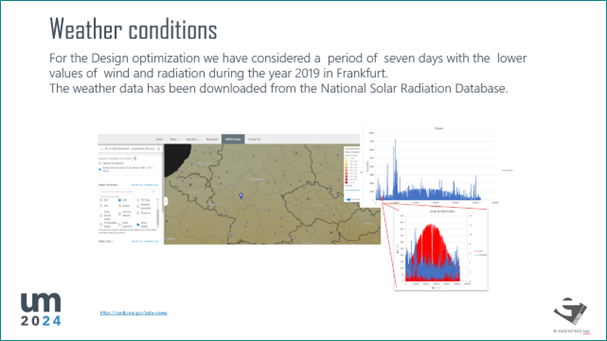

現実的な条件下でプラントの成立性を確認するために、今回は2019年のフランクフルトにおいて風と太陽放射量が最も低い1週間のデータを解析モデルに定義しました。この気象データは、National Solar Radiation Databaseから取得したものです。一年のうち再生可能エネルギーによる電力生産が最も期待できない1週間におけるプラント運転成立性を確認します。

2019年フランクフルト気象データ

4.Design Optimization(設備設計の最適化)

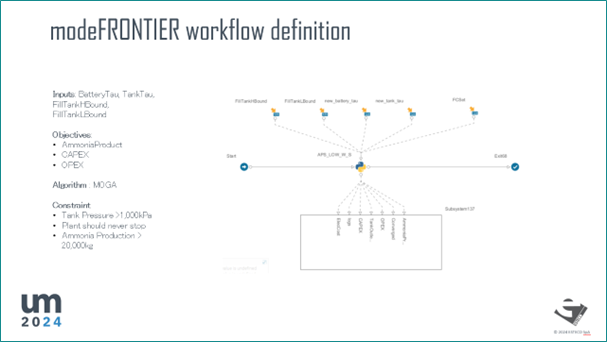

以下はmodeFRONTIERのワークフローです。AVEVA Process SimulationはPython APIによる自動化が可能なため、ワークフローではPythonノードを利用します。

最適化の問題設定は以下の通りです。

入力変数(4変数):

1)Battery tau(バッテリー サイズ):バッテリーバンクが1Aの出力電流を供給できる時間

2)Tank Tau(タンク サイズ):タンク滞留時間(H2分子がタンク内に留まる平均時間)

3)FillTankHBound:市販電力の使用を開始するタイミングを制御

4)TankLBound:市販電力の使用を開始するタイミングを制御

目的関数:

1)AmmoniaProduct 最大化:プラントで生産されたアンモニア(NH3)の総量

2)CAPEX(設備費用)最小化:‘Battery price + Tank price + Heat exchanger price’の総コスト

3)OPEX(運転コスト)最小化:‘Energy Cost + Raw Material costs’の総コスト

制約条件:

1)Tank Pressure > 1,000[kPa]:タンクの圧力が1,000[kPa]以上であること

2)Plant should never stop:プラントが止まらずに稼働し続けること

3)Ammonia Production > 20,000[kg]:アンモニア生産量が20,000[kg]以上であること

modeFRONTIERワークフロー(設備最適化)

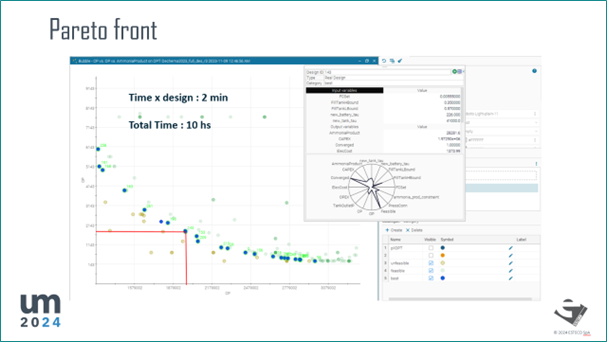

以下に最適化結果を示します。2D散布図のx軸はCAPEX、y軸はOPEXです。黄色のプロットが制約条件を満たせなかった解(実行不可能解)であり、青色のプロットが制約条件を満たした解(実行可能解)です。設備費用と運転コストとの間にはトレードオフの関係が存在していることがわかります。チームでの相談の結果、今回は“ID=143”を設計案として選定しました。この解は、設備費用と運転コストとのバランスがよく、また十分なアンモニア生産量とを両立させています。

(例)ID=143の性能

- CAPEX(設備費用):97M[USD]

- OPEX(運転コスト):1,804[USD]

- Ammonia Product(アンモニア生産量):28,282[kg]

- Battery Tau(バッテリーサイズ):226[sec](1 MWh)

- Tank Tau(タンクサイズ):41,000[sec](600 cubic meter)

6 最適化結果(設備最適化)

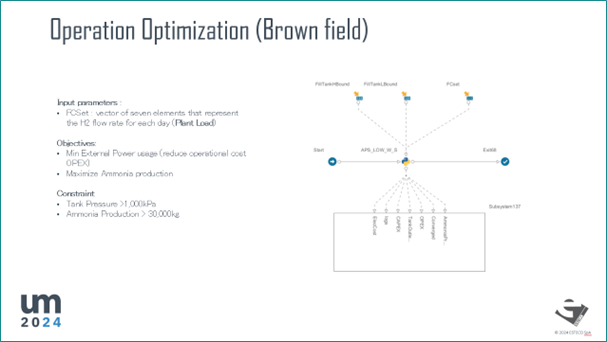

5.Operation Optimization(運用の最適化)

続いては、前項で選出した設備設計案に対する、運用最適化を検討します。図4で示した2019年のフランクフルトでの1週間の天候データを考慮して計算を実施します。

入力変数(7変数):

1~7) FCSet:H2流量(7日分のそれぞれの量を個別に定義するため、7要素のベクトルとして定義)

目的関数:

1)External Power usage(外部電力使用量)最小化:運転コストOPEXの削減

2)AmmoniaProduct最大化:プラントで生産されたアンモニア(NH3)の総量

制約条件:

1)Tank Pressure > 1,000[kPa]:タンクの圧力が1000[kPa]以上であること

2)Ammonia Production > 30,000[kg]:アンモニア生産量が、20,000[kg]以上であること

modeFRONTIERワークフロー(運用最適化)

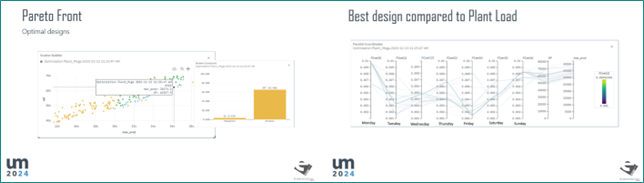

500回の探査で約200の実行可能解が得られました。

下記左の2D散布図(x軸:アンモニア生産量、y軸:運転コスト)ではパレート解を水色で示しています。右の多次元解析チャートで、1週間分の日々のH2流量(プラント運転条件)のパターンを示しています。

ここでは、2D散布図で“ID=322”を選好解とし、多次元解析チャートではそのIDでのプラント運転条件を確認しました。必要に応じてアンモニア生産量や運転コストを別のバランスにしたい場合も、その条件でのプラント運転条件を確認することができます。

これらデータは、ブラウザからVOLTAにアクセスすることで確認できますので、例えば運転条件を決定する役割を持ったメンバーが、現場でタブレット等の端末を用いて確認することが可能です。また、VOLTAで計算投入も可能なため、現場のメンバーが自身の判断で追加計算することで、パレート解のレパートリーを増やし、緻密に運転条件を変化させるための候補を増やすこともできます。

最適化結果(運用最適化)

今回は、持続可能な社会の推進へ向けたグリーンアンモニアプラントの設計を題材に、所属や役割の異なるメンバーが共同でプロジェクトを推進するためにVOLTAを活用した事例をご紹介しました。こういったプロジェクトの取り組み方は、まさに弊社がお客様にご提案させていただいているスタイルで、弊社としても様々な経験と知見を得ることができました。今回の経験を、今後のお客様へのご提案にも生かしていきたいと考えております。本事例にご興味がおありの方は、お気軽に下記までお問い合わせください。

末筆ではございますが、多大なるご協力いただいたAVEVA様に改めて御礼申し上げます。

■オンラインでの技術相談、お打合せ、技術サポートなどを承っています。下記までお気軽にお問い合わせください。ご連絡をお待ちしています。

Webからのお問い合わせはこちら

E-mail:info@idaj.co.jp

TEL: 045-683-1990