CAE・MBDの効果と価値の最大化に向けて(その1)

皆さま、こんにちは。

IDAJの玉手です。

設計開発の現場においてCAE・MBDはもはや必須の技術となりましたが、一方でCAEやMBDを活用した設計プロセスへ変革し、その効果を享受するまでには様々なハードルや課題があることも事実です。IDAJでは個々のシミュレーションの要素技術をご提供するだけでなく、これらの技術を適材適所であてはめ、より効果的にご活用いただくためのMBDプロセス構築支援サービスを展開しています。

本記事では「CAE・MBDの効果と価値の最大化に向けて」と題して、これまでのお客様との取り組みを通して得た、CAEやMBDを活用したプロセスを導入するためのポイントをご紹介します。

CAE・MBDに対する期待

ここでは、QCDと3つの観点からご説明します。

(1)Quality

背反する要件に対して、設計案を網羅的に検証し、最適な設計解を導きだすことでより良い製品を提供する、あるいは設計行為に対してしっかりと設計根拠を示すことで、製品の品質を保つことがねらいです。

(2)Cost

試作や実験回数の削減、あるいは設計の手戻りを削減することにより開発コストを抑制する、設計公差の影響を評価することにより、必要十分な許容公差を設定し、製造コストを抑制するなどのねらいがあります。

(3)Delivery

設計案を効果的に探索することで、 要求の変更に素早く対処する、あるいは取りためた解析データを再利用し、データドリブンで次期製品の構想を素早く検討するなど、市場への製品投入までのリードタイムを短縮するねらいがあります。

|

Quality |

より良い製品を提供する |

・背反する要件に対して設計案を網羅的に検証することで性能の向上を図る ・ドメイン間の協調設計によりパッチ当て設計から脱却し本質に基づく設計を行うことで製品競争力を向上する |

|

製品の品質を保つ |

・試験段階で発生した問題への対策案に対して根拠を明示する ・各設計行為に対して根拠を明示する ・設計に関わる情報をトレース可能な状態にし、検証品質の向上を図る |

|

|

Cost |

開発コストを抑える |

・試作や実験回数を減らすことにより開発コストを削減する ・設計の上流工程にこいてドメイン間で認識を共有することにより、下流工程での手戻りを無くすことで開発コストを削減する |

|

製品コストを抑える |

・複数の設計案に対してコストと性能のトレードオフを検証することで、可能な限り製造コストを削減する ・許容公差を定量的に評価し、最適化することで歩留まりを削減する |

|

|

Delivery |

より早く製品を提供する |

・設計案を網羅的に検証することで要求の変更に対して素早く対応する ・解析データを利活用が可能なナレッジとして蓄積することで、次期製品の構想を素早く検討できるようにする |

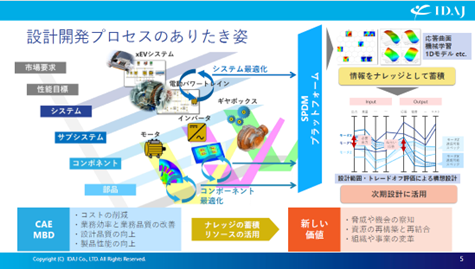

このようにCAE・MBDの導入によってもたらされるコストの削減、業務効率の改善、設計品質や製品性能の向上といった効果は、それ自体に大いに効果がありますが、市場のニーズや設計開発を取り巻く環境が目まぐるしく変化する現代においては、これらの活動を通じて得られるデータをナレッジとして蓄積するとともに、効率化により余裕ができたリソースを、新規技術開発に投入することが必須と言えます。つまり、CAE・MBDを活用したプロセスの変革と標準化こそが、イノベーションを生む下地となるのです。

設計開発プロセスのありたき姿

CAE・MBDを導入する上で把握すべきこと

では、CAE・MBDを組織へ導入するにあたり何を把握しておく必要があるのでしょうか?

1.開発を取り巻く環境を理解すること

解析の評価目的を定める上では製品に対する顧客ニーズ、その中でもとりわけKey Requirementを把握することが重要です。また、競合が持つ技術や将来必要になるであろう技術の動向を把握し、それを見据えた要素技術の準備が必要です。

2.CAEやMBDに期待される“モチベーション”を理解すること

CAE・MBDを設計に定着させるには、CAE・MBD導入の目的が組織のニーズやゴールと一致していることが必須となります。

3.組織の課題を理解すること

課題には大きく分けて、高度化する要求や性能のトレードオフといった製品の価値そのものに関わる設計課題と、開発リードタイムや作業効率といった業務に関わる課題の二つがあります。また、業務課題の中でも解析業務に関わるようなモデリング技術や解析精度、社内教育などの課題も想定されます。

|

開発を取り巻く環境 |

・顧客ニーズは何か? -製品に対するKey Requirementは何か ・技術動向 -競合が持つ技術 -将来必要になるであろう技術 |

|

モチベーション |

・組織のニーズとゴールは何か? ex.製品競争力を維持するために開発期間を30%短縮したい ex.製品競争力を維持するために特定の性能を向上させたい |

| 課題 |

・設計課題:製品価値に関わる課題 -要求の高度化、競合への対抗 -性能のトレードオフ -製品コスト |

|

・業務課題:設計プロセスに関わる課題 -開発リードタイム、手戻りやトラブル -作業効率、作業ミス -属人化、データの利活用 |

|

|

・モデリング課題:解析業務に関わる課題 -モデリング技術の充足度 -解析の作業効率、精度、リードタイム -社内啓蒙、データの利活用 |

CAE・MBDプロセス導入の4つの秘訣

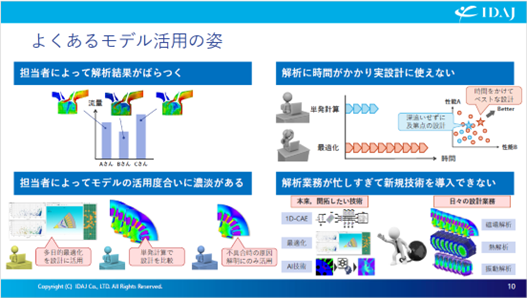

CAE・MBDが設計開発の現場で十分に活用できていない例として、担当者によって解析結果がばらつく、あるいは数値最適化の技術を取り入れたものの一つ一つの解析に時間がかかり、結果的に時間をかけてベストな設計を探索するよりも単発計算を何回か重ねて及第点を見つける従来の方法に戻ってしまうといったケースがあります。

また、CAEを設計に展開できたとしても積極的に最適化技術などを活用する担当者もいれば、不具合が生じたときだけ解析を実施するだけの担当者がいるなど、担当者によって活用の度合いに濃淡が生じているという課題もあります。一方で、CAEの担当部署が設計部署からの解析業務を一手に引き受けていると、日々の解析業務に忙殺され、本来開拓すべき新しい解析技術に手が出せないという問題も発生します。

では、CAE・MBDを設計開発プロセスに取り込み、定着させるにはどうすれば良いのでしょうか?

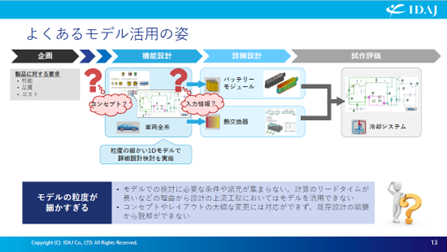

よくあるモデル活用の姿(1)

1.「何を評価するか」を明確にする

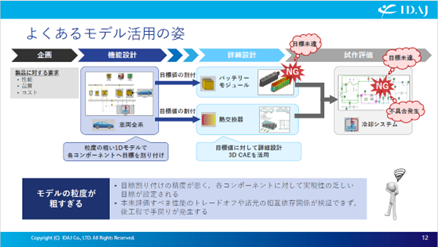

1Dシミュレーションを活用した機能設計を、うまく活用できていない例として、非常に粒度の粗い1Dモデルで各コンポーネントや目標を割り付けたのちに、一足飛びに3次元の詳細設計入ってしまうというケースがあります。この場合、各コンポーネントに対して実現性の乏しい目標が割り付けらる危険性があり、コンポーネントの詳細設計の段階で目標未達で終わったり、システムとして組み上げた後に、当初の機能設計の段階では想定できていなかった問題が発生し、結果的に手戻りが発生するということが生じます。

よくあるモデル活用の姿(2)

逆に機能設計の段階で使用するモデルが詳細過ぎる場合、設計の初期の段階ではモデルの検討に必要な条件や諸元などの情報がそろわなかったり、計算時間が長すぎるために様々な設計案を検討するコンセプトフェーズではモデルを十分に活用しきれないという状況に陥ります。

また、詳細なモデルほどモデルの大幅な改変が難しくなるため、コンセプトやレイアウトの大幅な変更には対応ができず、結果的に既存設計の踏襲から脱却できなくなる危険性も孕んでいます。

よくあるモデル活用の姿(3)

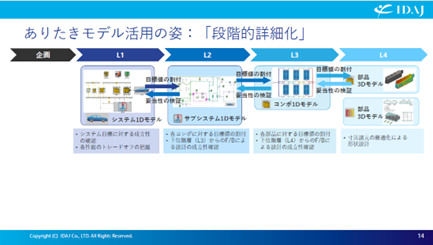

これらの問題を回避するには、機能設計から一足飛びにコンポーネントの詳細設計に入るのではなく、まず粒度の粗いモデルでシステム目標に対する成立性をラフに検証し、サブシステムの目標値を割り付けます。

この目標に対して一段、粒度の細かいサブシステムレベルのモデルを用いて設計検討を行ったのちに、サブシステムの設計を一つ上流のシステムに反映させ当初想定していたシステム全体の成立性を崩していないかどうか、サブシステムの設計の妥当性を検証します。

さらにサブシステムからコンポーネントへ目標を割り付け、段階的にモデルの粒度を細かくしながら設計を詳細化します。

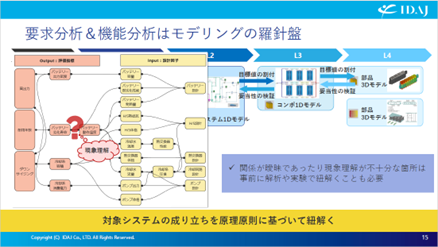

ありたきモデル活用の:段階的詳細化

設計の段階的詳細化を進める上では、まずシステムに求められる要求をブレイクダウンし、設計因子と要求の相互依存関係を紐解かなければなりません。この時、関係が曖昧だったり、現象理解が不十分な箇所がある場合は、事前に実験的あるいは解析的な手法を用いて相互依存関係を明らかにしておく必要があります。。

要求分析&機能分析はモデリングの羅針盤

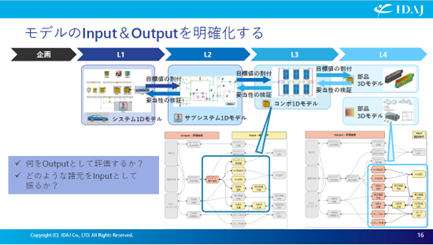

このように要求と設計因子の相互依存関係を紐解くことで各設計フェーズにおいて何をアウトプットして評価する必要があるのか、どのような諸元をインプットとして用いる必要があるのかを定めます。このインプットとアウトプットの関係を定量的に評価することこそが、モデルの役割となります。評価の内容に応じて適切なモデルの粒度とモデル化の範囲を決定します。

モデルのインプットとアプトプットを明確化する

お客様の課題などをお聞かせいただき、その解決に向けて一緒に取り組ませていただければと存じます。

■オンラインでの技術相談、お打合せ、技術サポートなどを承っています。下記までお気軽にお問い合わせください。ご連絡をお待ちしています。

株式会社 IDAJ 営業部

Webからのお問い合わせはこちら

E-mail:info@idaj.co.jp

TEL: 045-683-1990