設備のカーボンニュートラル化を目指すためのモデル活用 ~バーチャルセンサーへの適用~

皆さま、こんにちは。

IDAJの金澤です。

日本は2050年までに温室効果ガスの排出を全体として「ゼロ」にすることを目標として明示していますが、その温室効果ガス排出量のうちCO2が90%以上を占めており、CO2の排出量全体を「ゼロ」にすることが喫緊の課題だといえます。

ここで重要なポイントは排出量を全体として「ゼロ」にすることで、いわゆるCO2の排出自体を削減するだけでなく、CO2を回収する技術やCO2を再利用する技術も有効に活用する必要があるということです。また、温室効果ガスの排出量を算定し、報告する際の国際的な規準であるGHGプロトコルの義務化により、今後は各企業がこの基準に沿ってCO2排出量を算出します。このGHGプロトコル自体は、サプライチェーンの上流から下流までのあらゆる工程でのCO2排出量が対象となるため、サプライヤーの立場としては、製品製造時のCO2排出量が少ない製品が競争力を持つことになります。

現場における課題

各企業でも「20XX年までにカーボンニュートラルを達成する」といった目標を掲げていますが、実際の現場では以下のような課題が生じています。

- イニシャルコスト

設備のカーボンニュートラルに向けて様々な新規設備に投資する必要があるが、どの設備に対してどのような対策をすればカーボンニュートラルを達成できるかという判断が難しく、初期投資のハードルが非常に高い。

- モチベーションの維持

カーボンニュートラル達成に対する具体的な施策は現場に委ねられている部分も多いが、カーボンニュートラル自体が設備全体に対する考え方であるため部署間の連携を取る必要があり、取り組みが進みにくい。

このような課題に対して、IDAJからはシミュレーションを適用したアプローチをご提案します。

シミュレーションを使用すれば、バーチャル環境上で新規設備の効果検討や既存設備の改善検討を簡単に行うことができ、構築したモデルをバーチャルセンサー(デジタルツイン)用のモデルとして流用することで、設備の制御や保全に活用することができます。

モデル活用の事例:溶解炉を含む製品製造プロセス

ここからは、既存の設備の一部(溶解炉を含む製品製造プロセス)を例に、モデルを構築するステップと各ステップで得られるものをご紹介します。

1.現状把握と初期検討

新規設備を導入するにあたって、現状を把握しておくことは非常に重要です。ただし、このステップでは詳細な情報は必要なく、使用している燃料や排出しているCO2量など、CO2を排出している主要設備の情報を収集し、メタネーション(CO2とH2を合成してメタンに再燃料化するプロセス)を導入した場合の効果や、ランニングコストを、エクセルなどを使用して机上計算します。

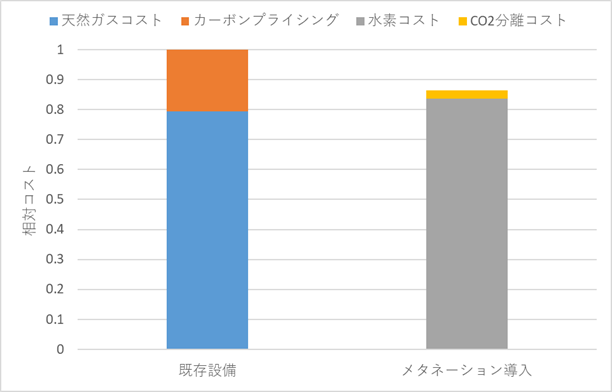

2030年のカーボンニュートラル達成を目標とする場合、2030年で想定される技術を参考に、効果とコストを算出すると図1のような結果となり、CO2の削減量が80%、かつコストも既存燃料に比べて改善が期待できます。

(1)既存設備

- 天然ガスコスト:130円/Nm3(国際的なエネルギー需要によるひっ迫を想定)

- カーボンプライシング(CO2排出に対する課税):15,000円/ton(CO2に対する国の規制が厳しくなることを想定)

(2)メタネーション導入時

- 水素コスト:25円/Nm3(電解装置能力の向上、再エネ普及による電力コストの低下を想定)

- CO2分離コスト:2,000円/ton(炉の排ガスから純CO2を取り出すためのコスト)

- CO2削減効果:80%(メタネーション効率80%を想定)

これらは一例ですが、初期にこういった検討を行うことで、導入設備の投資効果が意図した通りかどうかを確認することができます。

ランニングコスト比較

2.設備の簡易モデル化

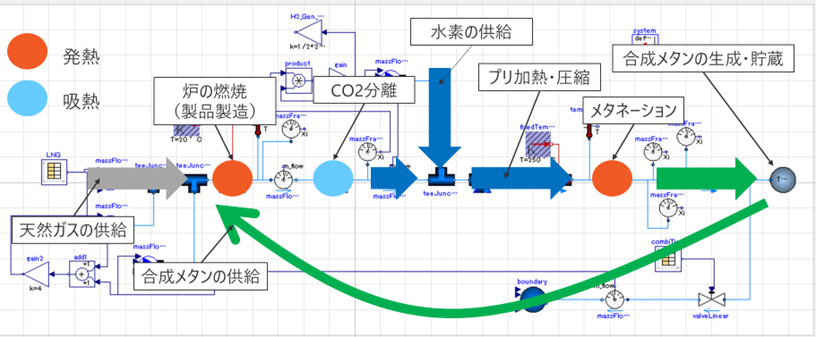

1の計算で設備の導入による効果があると判断できた場合、エネルギー消費量などの観点から主要な設備をピックアップして簡易モデル(1Dモデル)を作成し、メタネーションを導入した際のエネルギーバランスやマスバランスの観点から、設備全体として成立性があるかどうかを確認します。

|

【本事例における主要設備】 (1)溶解炉 (2)燃料貯蔵用タンク (3)メタネーション反応装置 (4)CO2分離回収装置 (5)水素発生装置(電解装置) |

これらの設備をモデル化して計算しますが、(3)~(5)は新規導入設備のため詳細なモデル化はできません。したがって、各設備が理想的な稼働条件であると仮定することで理想状態に必要なエネルギー量を計算し、設備全体として成立性があるかどうかを確認します。

設備全体のモデル(1Dモデル)

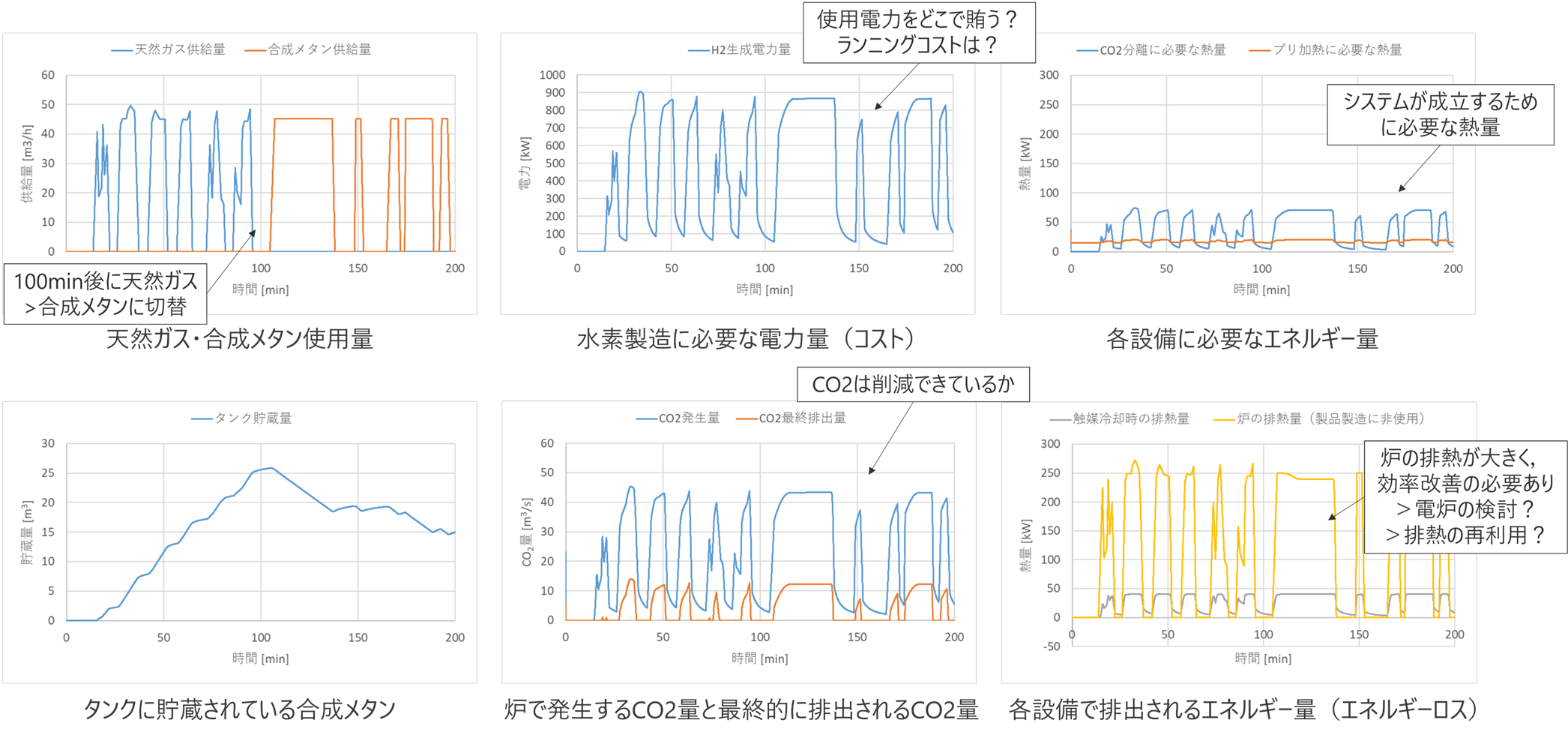

このモデルを用いて100分間は天然ガスを使用し、その後の100分間はメタネーションで生成した合成メタンを使用したケースを計算しました。計算結果からは、炉自体の排熱(エネルギーロス)が大きいため、以下のような方法でエネルギーロスを削減、もしくは有効利用する必要があるものと想定できます。

①CO2分離に大きなエネルギーが必要となるため、炉の排熱をCO2分離のエネルギーとして再利用する。

②炉自体の排熱を減らすために、炉の構成やバーナー、断熱材などの対策を行う。

このように、実際の設備稼働条件でのコストやCO2排出量、エネルギーロスなどを確認することができます。

簡易モデルの計算結果

3.設備の詳細モデル化

2で洗い出した課題を解決するために、1Dモデルのブラッシュアップや各設備の詳細モデル(3Dモデル)を使用して効率改善を検討します。

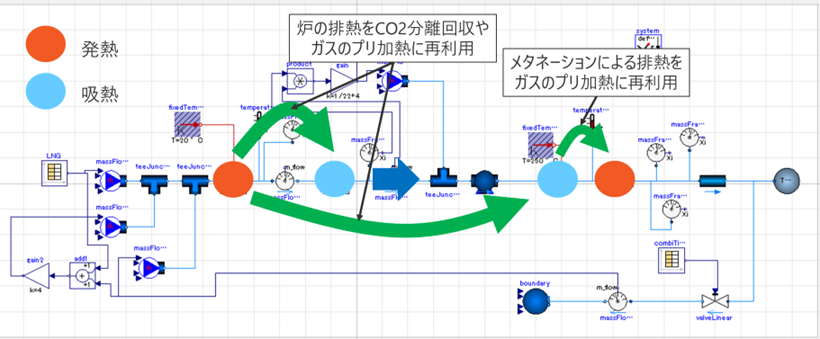

(1)エネルギーの再利用を検討するためのモデル(1Dモデル)

2で作成したモデルに熱交換器などの簡易モデルを追加して配置し、エネルギー経路を検討します。

エネルギー経路を考慮した1Dモデル

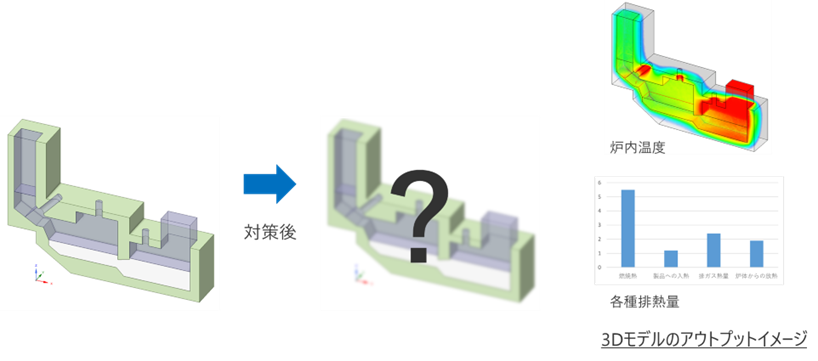

(2)炉の排熱を改善検討するためのモデル(3Dモデル)

炉の3Dモデルを準備して内部のガス流れや温度場、排熱量を計算することで対策場所や内容を検討しますが、事前に2や3の(1)で、炉の排熱が他の設備に有効利用できると判断できた場合は、排熱の目標値を定める際に極端な数値を割り付ける必要がなくなります。

したがって3Dモデルを使用した詳細検討をする場合でも、設備全体を俯瞰した1Dモデルでの検討と並行して、効率よく対策検討を進めることができます。

炉の詳細検討をするための3Dモデル

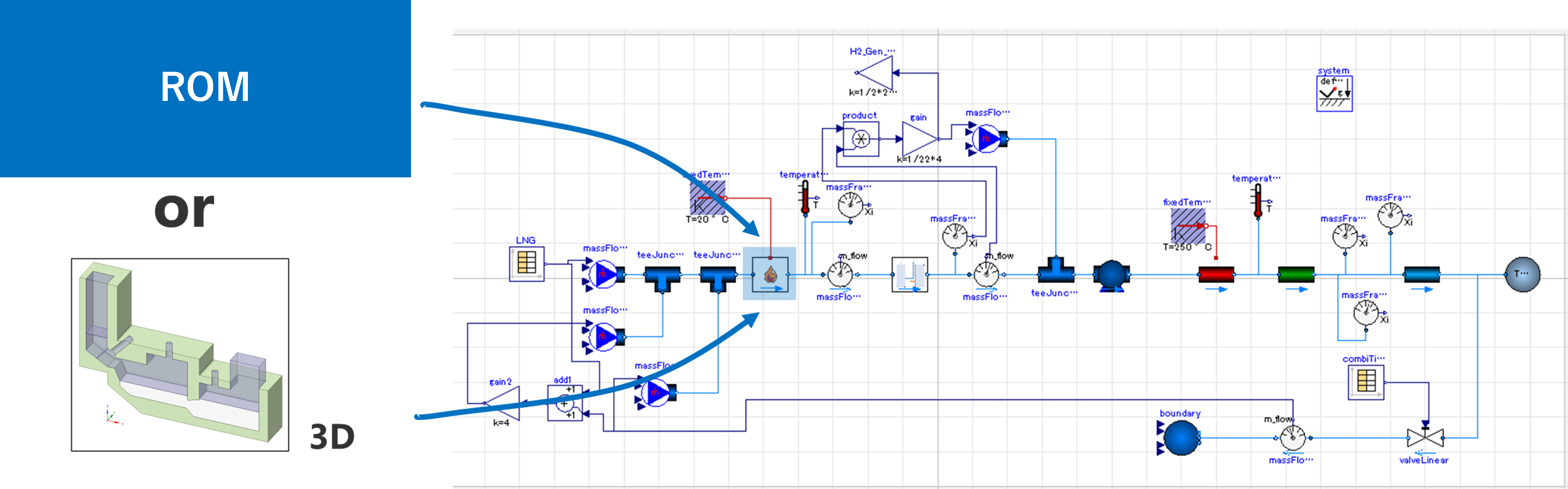

4.モデルの連携

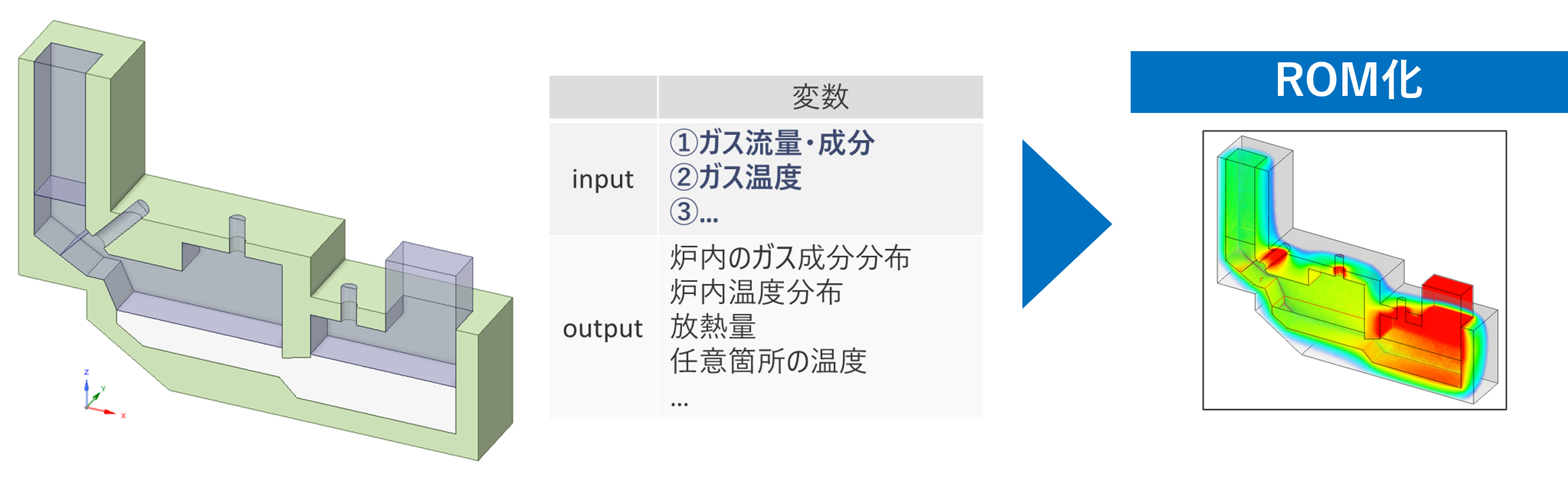

3で構築したモデルを組み合わせて、対策検討した炉を設備全体に組み込んだ際の動作の最終確認を行います。1Dモデルと3Dモデルを直接連携する方法も考えられますが、ここでは最新のシミュレーション技術である縮退化モデルを使用します。

“縮退化”とは、3Dモデルの精度を担保しながらデータ容量・計算速度を大幅に削減する手法のことで、ROM(Reduced Order Model)とも呼ばれます。このROMモデルでは、数値情報だけでなく炉内の温度やガス流速といった分布情報も可視化できるようになっています。

ROMの作成にはシミュレーションデータが必要ですが、ここでは、ステップ3の(2)で炉の詳細検討を実施したデータが存在するため、そのデータを流用してROMを作成します。

炉の縮退モデル

炉の詳細モデルと設備全体を組み合わせたモデル

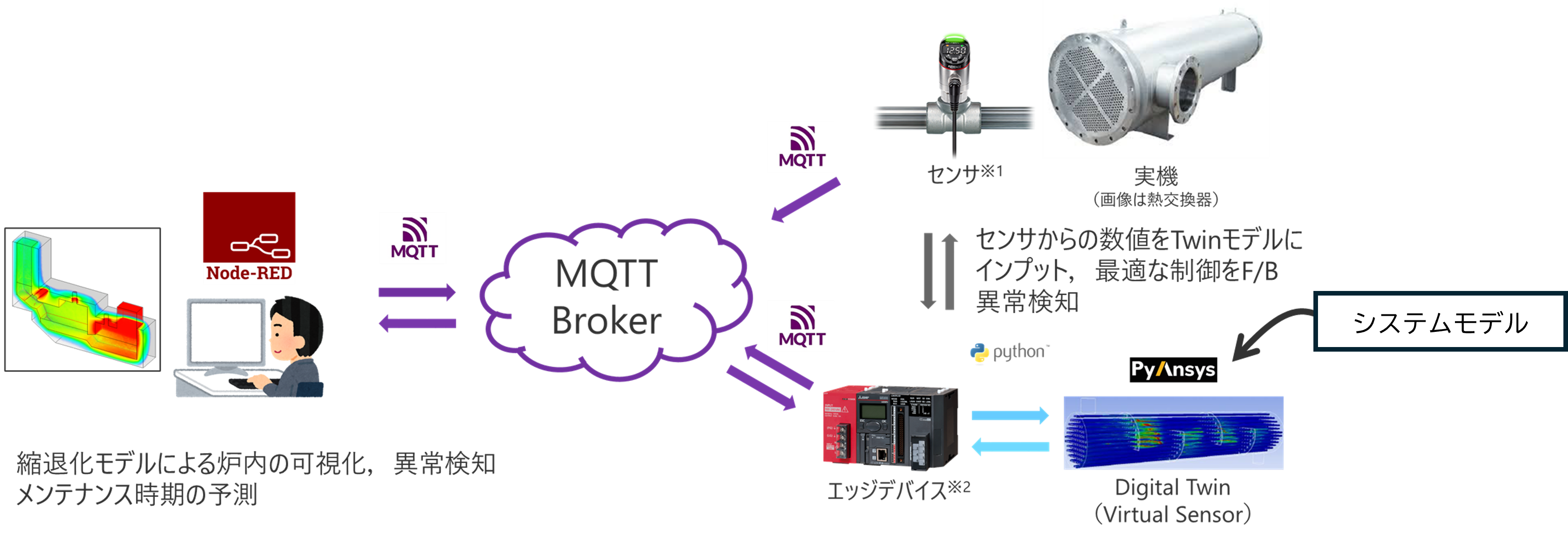

5.バーチャルセンサー(デジタルツイン)への適用

4で構築したモデルは、計算が非常に早く、精度の高いモデルとなりますので、このモデルをRuntime化し、エッジデバイスに搭載することで設備のバーチャルセンサー(デジタルツインモデル)として有効活用できます。

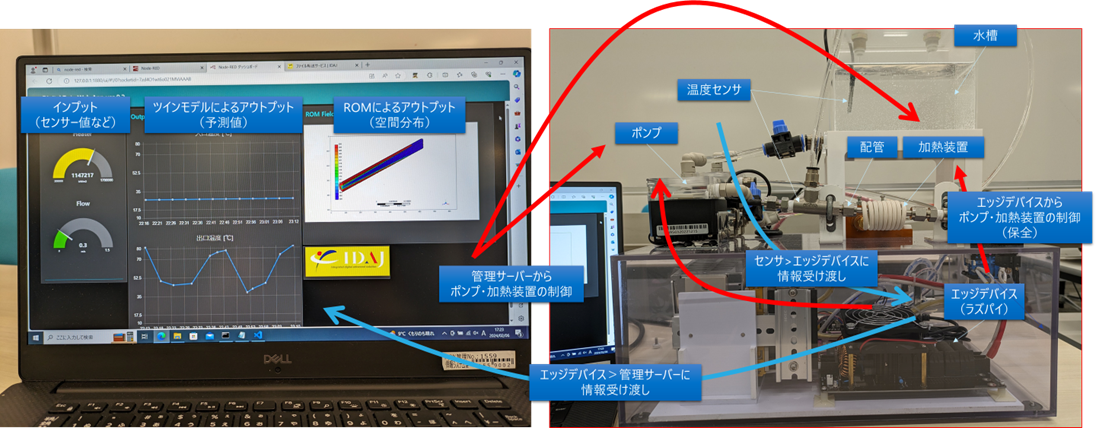

こちらは、設備のセンサー付近にエッジデバイスを搭載し、エッジデバイスに送信されるセンサー情報をもとに4で構築したモデルの計算がリアルタイム以上の速度で実行され、その結果が制御側にフィードバックされる仕組みです。図左ではエッジデバイスの計算情報が産業用ネットワークを介して制御室に送信され、ROMで計算された設備内の温度分布やガス濃度といった情報をリアルタイムで可視化しますので、モデルで計算された信頼性(精度)の高いCO2排出量を得ることができます。また、温度情報を監視することでバーナー制御などの製品製造のクオリティを向上させるような制御にも活用できます。さらに図右では、エッジデバイスと設備のセンサーがネットワークを介さずに接続されているため、モデルで計算した温度やガス濃度が異常値となった場合には、即座にガスの供給を止めるといった保全の仕組みの構築が可能です。

バーチャルセンサー適用イメージ

この写真は、実機とモデルを接続したバーチャルセンサーのデモ機です。装置としてはヒーターとポンプで水を温めながら流すというシンプルなものですが、センサーで取得した温度をもとにポンプやヒーターの発熱を制御する仕組みが組み込まれるイメージです。図左が制御室で、各種センサーやモデルで計算した数値、分布情報がネットワークを介して可視化されています。図右が設備側で、センサーとエッジデバイスが直接接続され、エッジデバイス内で計算した情報が異常値となった際に、ヒーターの加熱を止めるような仕組みとなっています。

バーチャルセンサー(デジタルツイン)のデモ機

まとめ

今後5年間で、カーボンニュートラル達成に向けての様々なプロジェクトが推進されることが想定される中で、CO2をいかに削減し、また有効活用していくかが鍵だといえます。CO2を削減するためには新規設備への投資が必要となる場合がありますが、事前にシミュレーションモデルを活用することで、既存設備の課題を洗い出し、改善することが可能ですので、検討初期の段階でモデルを構築しておくことは非常に重要です。

また、これらのモデルは課題の洗い出しや対策検討だけでなく、最終的にはバーチャルセンサー用のモデルとして流用することができますので、構築したモデルは無駄なく使うことができます。

IDAJにはこういったモデル化に関する長年蓄積した知見がありますので、利用シーンに応じた適切なモデル化と活用方法のご提案が可能です。設備のカーボンニュートラル化に課題をお持ちであれば、ぜひお気軽に弊社へご相談ください。

■オンラインでの技術相談、お打合せ、技術サポートなどを承っています。

本件ならびに本記事で登場する製品やサービスに関しては、下記までお気軽にお問い合わせください。ご連絡をお待ちしています。

株式会社 IDAJ 営業部

Webからのお問い合わせはこちら

E-mail:info@idaj.co.jp

TEL: 045-683-1990