ROM(Reduced Order Model:縮約モデル、低次元化モデル)技術を用いた事例(その1)

皆さま、こんにちは。

IDAJの玉手です。

前回は、ROM技術について簡単にご紹介しましたので、今回から適用事例をご紹介していきます。

まずは、「Dynamic ROM」を用いた事例から。。。

(少しおさらい)Ansys Twin Builder「Dynamic ROM」

Dynamic ROMは、ディープラーニング(RNN:Recurrent Neural Networks)に基づいており、いくつかの学習用のシミュレーションを3次元CAEで実施しておけば、Dynamic ROMを用いた時系列の予測が瞬時に行え、多くのパラメータスタディにかかる時間的コストを大幅に削減することができます。

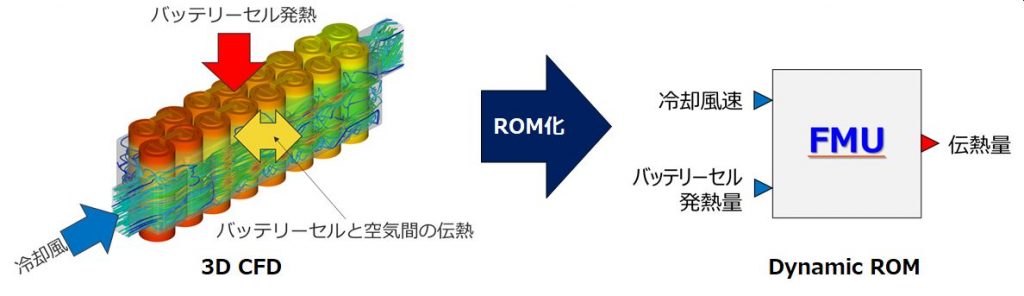

Dynamic ROM適用事例:EVバッテリー冷却における、CFDの熱的応答特性のROM化

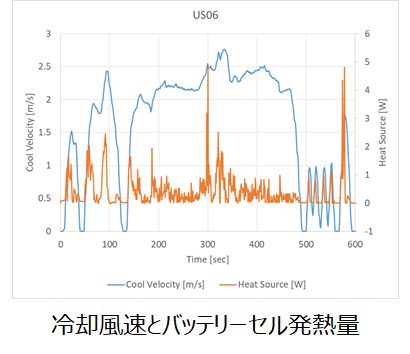

冷却風速とバッテリーセル発熱量という2つの入力に対して、バッテリーセル―空気間伝熱量という1つの出力となるDynamic ROMを作成し、CFD結果との比較によって精度を確認しました。

CFDにより用意する学習データは下記の通りです。

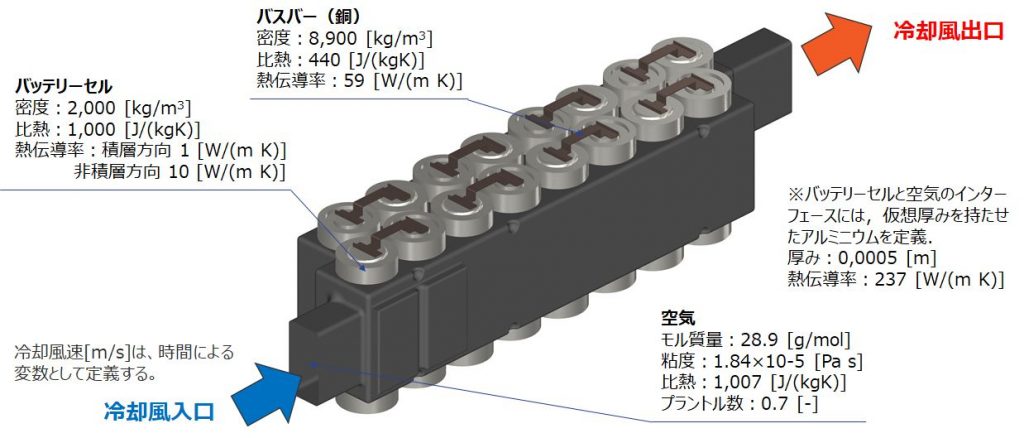

・入力信号は以下の2つとする

-冷却風速:0~3.21 [m/s]の範囲で時間変化(車速0~150 [km/h]に相当)

-バッテリーセルの発熱量:1本あたり0~1.2 [W]の範囲で時間変化

・出力信号はバッテリーセルと空気との間の熱伝達量とする

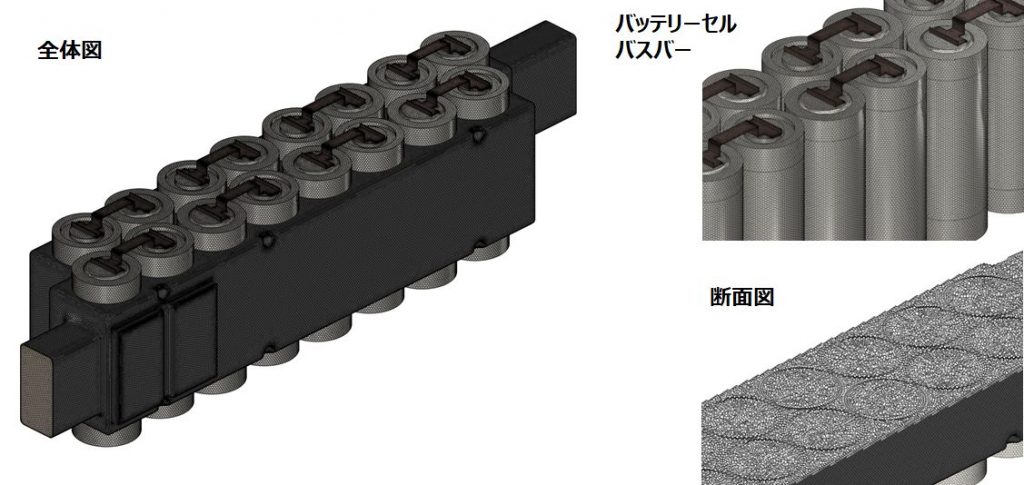

メッシュ数は、流体領域が5,723,400、バッテリーセルが1,392,210、バスバーが43,201で、合計7,158,811です。

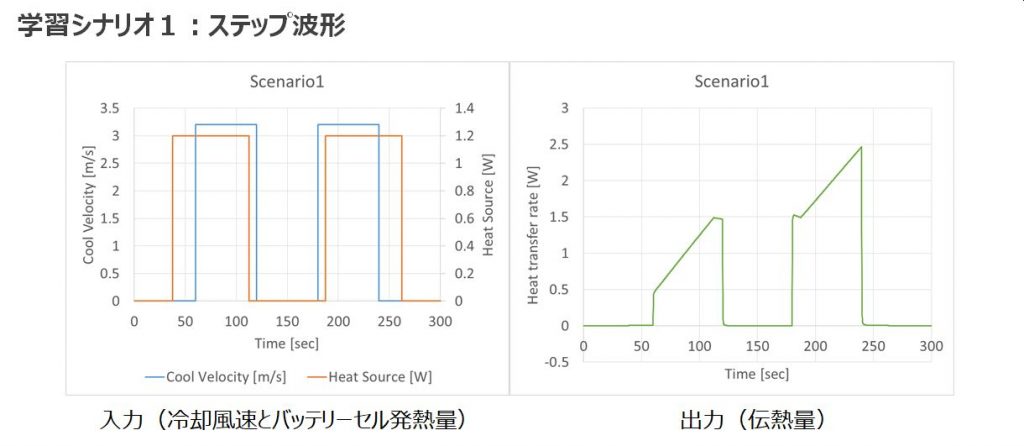

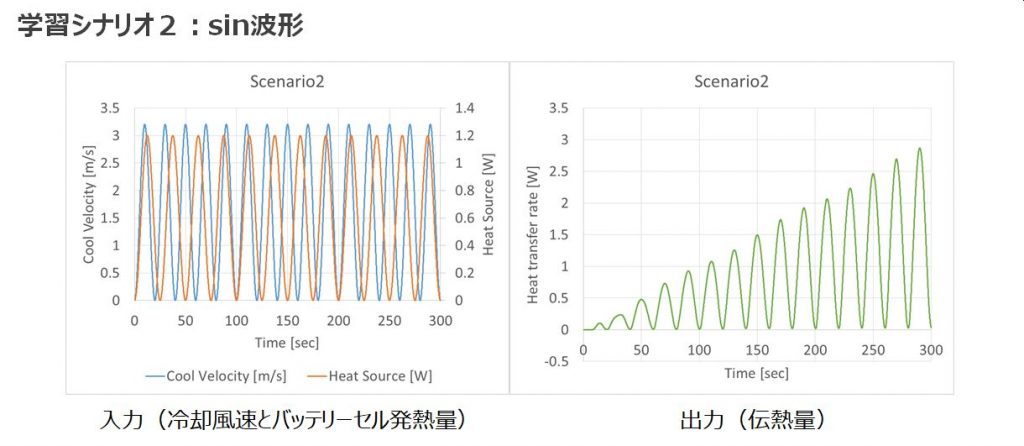

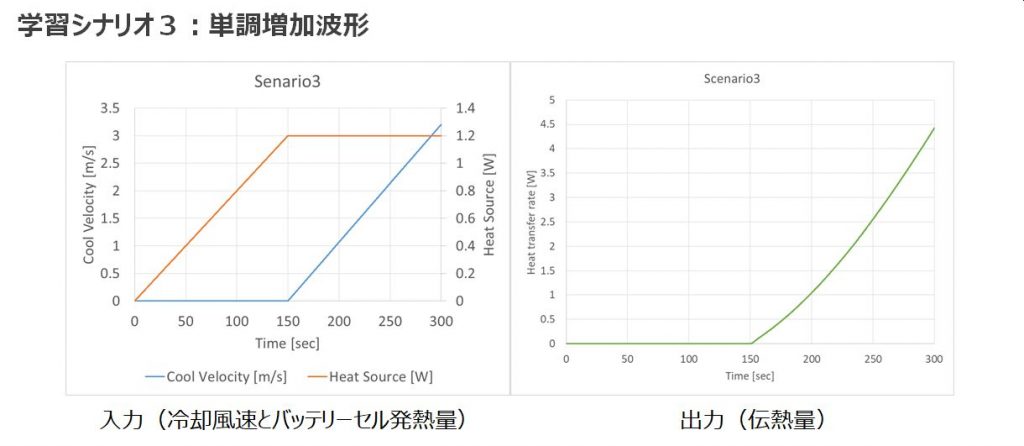

学習シナリオは、以下の3つを準備しました.

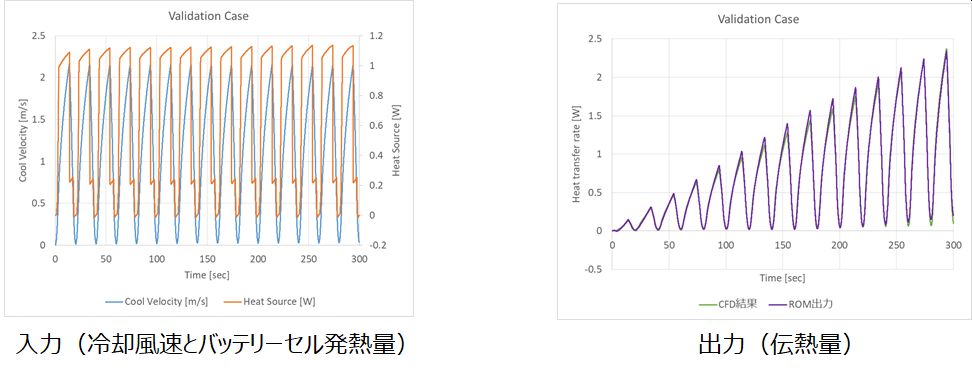

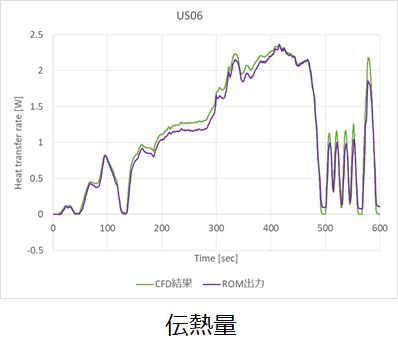

学習に使用していない時系列データをROMに入力し、出力結果をCFDの結果と比較してみました。線が重なっていて分かりずらいですが、両者がほぼ一致しており、精度よく計算できていることがわかります。

このとき、CFDとROMそれぞれの計算時間、データ容量を比較すると、CFDの計算時間は、64並列で約12時間、データ容量は約3.1GBだったのに対して、ROMの計算時間は、約3秒で、データ容量は500kbでした。

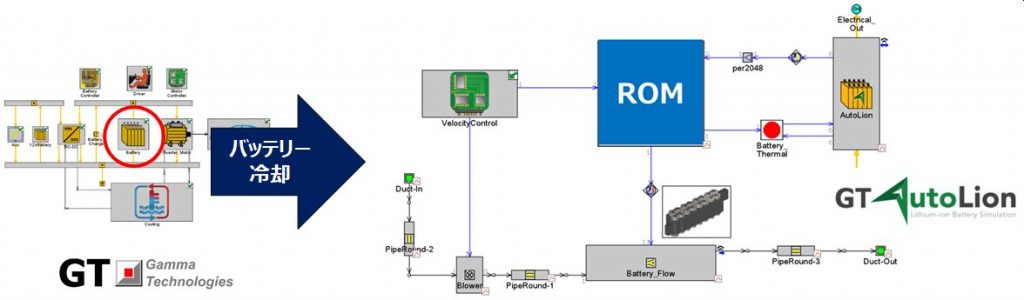

さらに、GT-SUITEで構築した電気自動車の車両モデルにROMを接続し、任意のドライビングサイクルに対する走行シミュレーションを行いました。バッテリーモデルにはAutoLionを使用して、バッテリーセル発熱量を予測的に計算しています。

冷却風速とバッテリーセルの発熱量は、コントローラモデルおよびバッテリーモデルによって、GT-SUITEの内部で計算されます。

下記は、US06モードで走行した場合の結果です。

GT-SUITEで得られたバッテリーセル発熱量を入力として与えてCFD計算を行い、バッテリーの伝熱量をROMの出力結果と比較します。

冷却風速、バッテリーセル発熱量ともに複雑な波形をしていますが、ROMの出力結果はCFD結果の傾向をよく捉えていることがわかります。CFDの計算時間が64並列で約18時間だったのに対して、GT-SUITEでは1並列で約3分です。

形状設計から機能設計へのボトムアップフェーズの中で、システムモデルに対して形状因子を取り込むと、計算の高速化を図ることができ、ひいては製品設計の効率化につながるものと思います。

形状因子に対する3Dシミュレーションの縮退化技術としてのROMをご紹介しましたが、計算時間の驚異的な短縮を実現することができ、また複数のバリデーションでは、いずれもCFDの結果の傾向をよく捉えていることも確認しています。これによって、より複雑な出力応答が対象の場合でも、学習シナリオの数を増やすことで、3Dシミュレーションの結果に近づけることが可能であると考えています。

修正:2022年8月26日

■Ansys Twin Builder、Simcenter Flotherm、Ansys Q3D/2D Extractor、その他 ROM技術に関するご質問やお見積りのご依頼は、下記までおお願いします。

株式会社 IDAJ 営業部

Webからのお問い合わせはこちら

E-mail:info@idaj.co.jp