【デジタルデータを使い倒す】MBDプロセスへの取り組み

皆さま、こんにちは。

IDAJ 営業部の飯田です。

今日は、「MBDプロセスへの取り組み」についてご紹介します。

●MBDプロセスへの取り組み

MBD(Model Based Development)とは? ~解釈~

広い意味では、仮想的な実験に置き換わる“数値モデル”を使用して設計、開発の検討を行うことを指す

狭い意味では、ここに制御モデルと連成させ、主に“制御モデル”を検討、検証することを指す

モデルベース開発とは、簡単にいえば、コンピュータによるシミュレーション技術を駆使して開発対象を「モデル」化し、その「モデル」をベースとすることで、開発を効率化する手法です。モデルベース開発は、一般的に、シミュレーションを駆使した開発手法を指していわれることが多く、自動車産業のほか、システム開発などで用いられています。

しかし、モデルベース開発は、導入されている会社によって解釈や定義が異なるのではないかと思います。

ここでは、MBDの取り組みが進んでいる自動車業界を例にご説明しますが、各社様のご状況によって、実際には既に利用されている各種ツール、今後、導入するツールやサービスなどによって対応が異なることになります。

MBDプロセスへの取り組み

世間ではプラグインを含むハイブリッド車(HV)や電気自動車(EV)などの電動車両が今や当たり前の存在になっていますが、そもそもなぜクルマの電動化が必要なのでしょうか?

一つは、改めて言うまでもありませんが、地球温暖化の原因となるCO2の排出量を減らす必要があるからです。もう一つの大きな理由は、歩行者保護や運転支援にかかわる危険回避機能普及による電動化の流れです。ガソリンエンジン車でも可能な技術ではあるのですが、電動車両はモーターをコンピュータで直接的に制御できるので、命令を出してから応答するまでの速度がガソリンエンジン車より明らかに早い。つまり、急ハンドルを切ったり急加速したり、急ブレーキをかけるなどといった場合に危険を回避するには、モーターの方が応答性や制御性が優れているのです。

しかし予測では、2030年での内燃機関搭載車の割合は90%、2040年でも77%程度であり、内燃機関の燃費開発は今後も継続していくことが考えられます。一方で、電動化や自動運転に開発リソースをシフトさせる必要もあるため、内燃機関の開発にこれまで通りのリソースをかけることができなくなってきました。

従来型のボトムアップの開発手法では、システムを最終的に提案するときにデバイス全体の試作が必要になりますが、費用やリードタイムの観点から色々なケースをテストすることができません。詳細設計は決まっているのでそれを組み合わせてすり合わせをし、1つもしくは2つ程度に絞ったケースでしか実車テストすることができないのです。また、十分な検証を経る前にカン・コツで絞り込まなくてはならなかったり、代替え案や懸念事項に対して、限定的な検証しかできない状況が発生します。

このプロセスに対してMBDを適用した場合には、従来のCAEのボトムアップの考え方とは異なるため、新しいプロセスが必要となります。

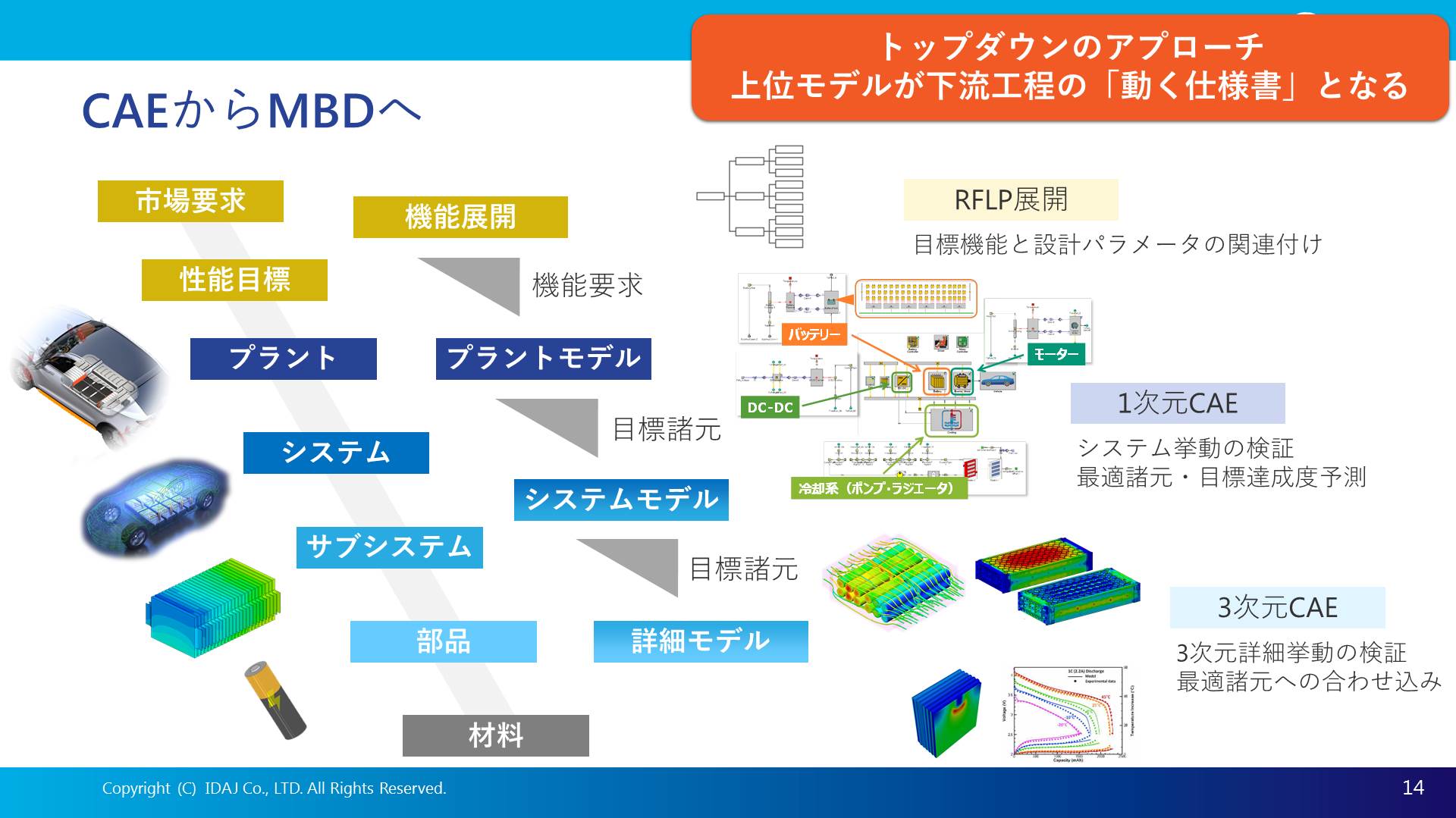

まずはマーケットの要求があり、それに対して燃費の向上率やCO2の削減率などの性能目標が設定されます。ここから機能展開をし、燃費を改善するためにはどういった性能がエンジンに必要なのか、そのエンジン性能を達成するには、どのような機能を改善する必要があるのかを、樹形図を用いたRFLP展開で目標機能と設計パラメータの関連付け作業を行います。ここで導出したシステムやプラントの機能に対する要求を、0Dまたは1Dのプラントモデルに落とし込みます。そしてシステム全体の挙動検証や、最適緒元・目標達成度の予測、プラントを構成しているそれぞれのシステムの性能目標値をすりあわせます。そうして決まった性能の目標値をシステムモデルやサブシステム(エンジンであれば、クランクやシリンダ、動弁系などが構成要素)の目標値に落とし込み、1Dシミュレーションで検証したり、詳細の検討が必要な場合には3Dシミュレーションを活用します。

つまり、それぞれのサブシステムから、一つ一つのパーツや材料に対する目標値に落とし込んでいきますので、上位モデルが下流工程の「動く仕様書」となります。CAEのようなボトムアップ型ではなく、トップダウン型の考え方を取るのがモデルベース開発(MBD)の基本です。

HEVのドライブトレインを例にとると、プラントにあたるのがHEVドライブトレイン、システムとしてバッテリーやモーター、エンジンがあります。このバッテリーやモーター、エンジンそれぞれに対してサブシステムがあり、部品があり、材料が存在しますので、システムごとにどんどん分岐していきます。この分岐したそれぞれに1D・3Dのモデルが存在するため、別の車種を開発するときには、このシミュレーションモデルを再利用する、またはHEVドライブトレインの検証をするときに、それぞれのシステムやサブシステムのモデルを組みあわせて再利用することができます。また、システムの一つであるバッテリー検証の際に、モーターやエンジンのデータが必要になるときは、それぞれのシステムを連携させることも可能です。

さらに、最適化計算から膨大なデータが得られますので、このデータを再利用しない手はありません。結果を徹底的に使い倒すことも必要です。出てきた結果で応答曲面を作成して縮退化させたり、得られたデータを見える化して次の設計に生かすこともできます。

■お問い合わせ先

株式会社 IDAJ

営業部 info@idaj.co.jp

TEL: 045-683-1990