【デジタルデータを使い倒す】結果を徹底的に使い倒す(その1)

皆さま、こんにちは。

IDAJ 営業部の飯田です。

今日は、「結果を徹底的に使い倒す」についてご紹介します。

●結果を徹底的に使い倒す

「モデルベース開発」のコンセプト登場前は、制御開発にCコードが用いられており、デバックの工数過多やハードウェア側(プラント)の反応がハードウェアとつなぐまでわからないなど、数多くの問題がありました。

その後、Cコードの代わりにMATLAB/Simulinkモデルを使用して、制御ロジックをCソースではなくMATLAB/Simulinkで表現するようになり、ハードウェア側ではSimulinkで作成した微分方程式をベースに“モデル”で過渡状態などを簡易的に表現した「モデルベース開発」のコンセプトが登場します。これによって、実機テストの回数が減り、開発の効率化や問題の早期発見と対策が可能となりました。

設計プロセスにおいて数多くのシミュレーションが実行されると、膨大なデータを得ることができるようになります。このデータをうまく活用して、さらなる効率化や品質向上に利用しないわけにはいきません。

結果を徹底的に使い倒す

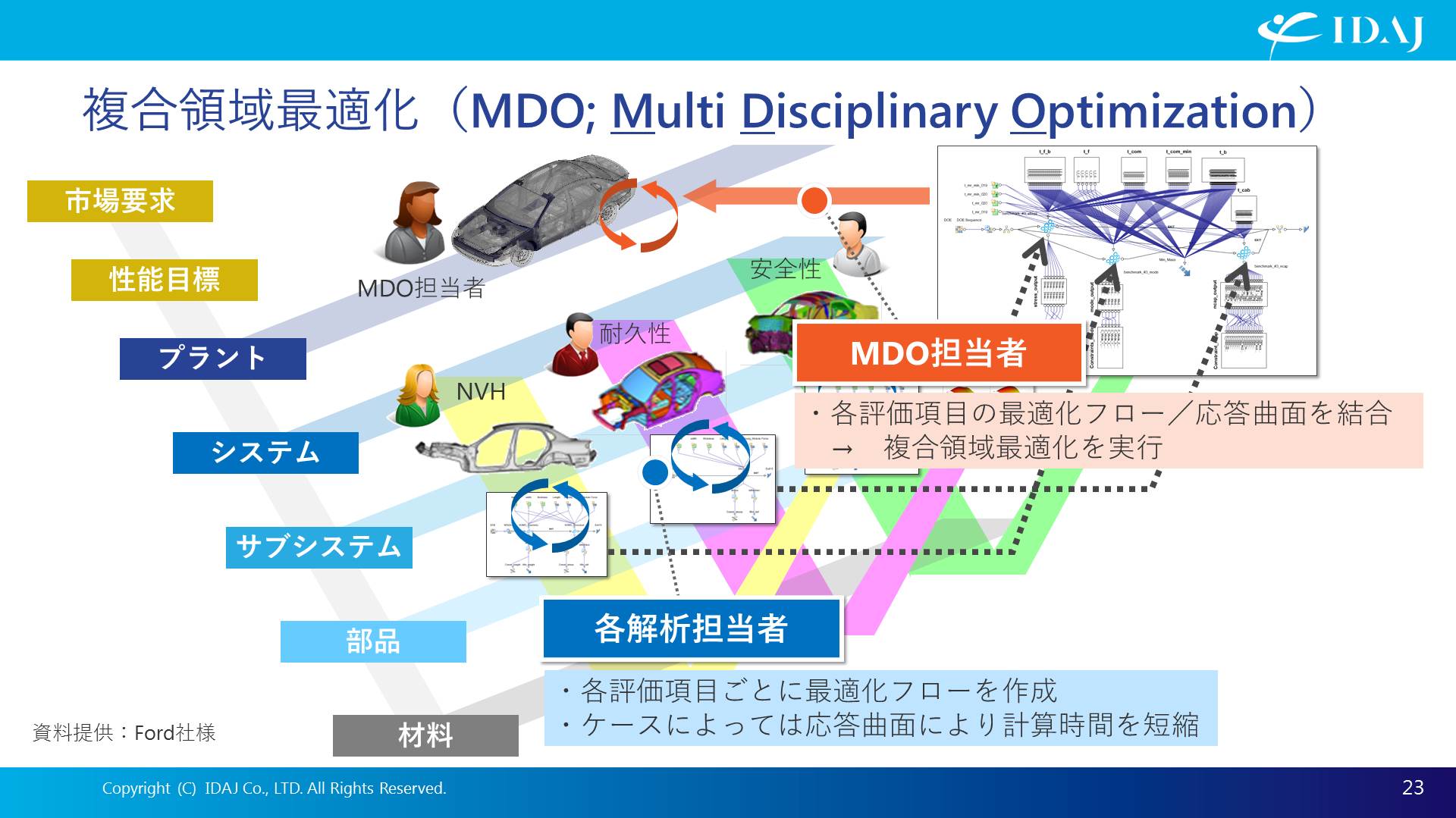

modeFRONTIERをはじめとする最適化ソフトウェアの普及とともに、多くの開発・設計の場面で最適化計算が用いられるようになりましたが、その多くは、振動解析のみ、流体解析のみ、電磁場解析のみと言ったように、単一領域での最適化計算にとどまっています。一方で、製品開発においては、振動、流体、制御といった複数の設計要求を満たす複合領域最適化(MDO;Multi-Disciplinary Optimization)が実現されてこそ、初めて本当に最適化された製品(システム)開発が可能になるわけです。しかし、各領域の解析担当者は別部署であったり、場合によっては別の地域であることが多く、また、それぞれの領域で専門的な知識を必要とすることから、複合領域最適化を簡単に実践することは難しいのが現状です。

これを解決するためのソリューションとして、WEBベースのMDOプラットフォーム「VOLTA」をご紹介します。グローバルに分散している開発拠点において、それぞれのチームが作成したmodeFRONTIERのフローをVOLTAのサーバーに束ねて、Web上から最適化を実行したり、フローが管理できるようになります。それはデータの管理だけでなく、例えば、流体解析や振動解析で行ったそれぞれの最適化のフローを組みあわせて複合領域最適化をWEB上で(VOLTAを通して)実行することができます。

Ford社の例をご紹介します。

NVHの評価(固有値解析)、耐久性の評価(応力解析)、衝突安全性の評価は、別部署が担当しています。しかし、自動車設計という観点からは相互につながっているべきですが、現状では、それぞれの担当者が、閉じた領域の中で作業をおこなっています。そこで各ワークフローを、VOLTAを使ってプロジェクトとして登録します。当然、固有値解析、応力解析、衝突解析を全部組みあわせて最適化しようとすると計算時間がかかりますので、状況に応じて応答曲面(RSM)を作成し、計算時間を短縮します。

例えば、1,000ケース程度の衝突解析の結果を応答曲面にし、ある数値を入れたら瞬時に結果が返ってくる状況にしておきます。そして、このような応答曲面をVOLTA上に登録します。それぞれの解析分野のプロジェクトを車種にあわせて登録するのは各チームが担当して、車両全体を統括する担当者(=プロジェクトマネージャー)は、担当者が登録したプロジェクトをVOLTAノードを使って統合することができます。したがって、他の車種の解析を実施するときも、同じフロー上で、ワークフローを目的に合った車種に差替えるだけでOK。さらに計算は、応答曲面を使ってすでに縮退化されていますので、計算時間も非常に高速です。NVH、耐久性、衝突安全性の3つの条件をクリアする設計パラメータの組み合わせをVOLTA上で効率よく探索することができることが、Ford社でVOLTAを活用いただいている理由です。

追記・更新:2021年7月6日

■お問い合わせ先

株式会社 IDAJ

営業部 info@idaj.co.jp

TEL: 045-683-1990