1D-CAE(1次元シミュレーション)のためのGT-SUITE

皆さま、こんにちは。

IDAJの小川です。

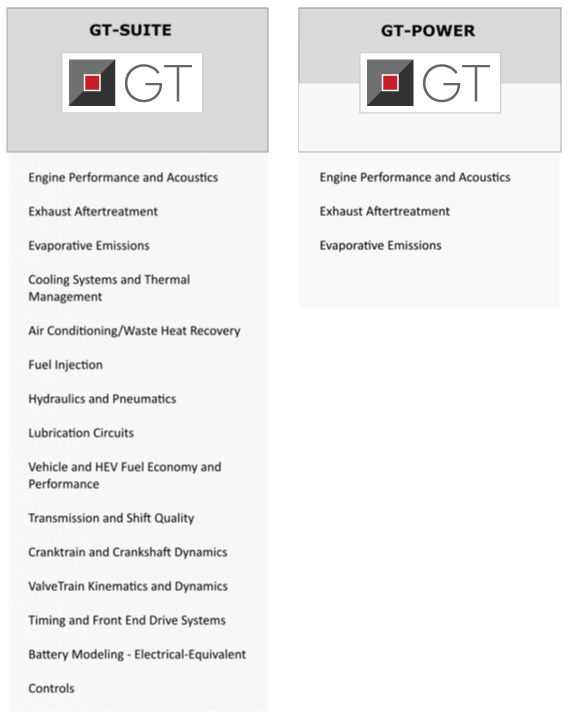

1996年から販売しているマルチフィジックス・システムシミュレーションツール「GT-SUITE」は、アメリカのGamma Technologies社で開発されているツールで、コンピュータ上で自動車をはじめとする様々な工業製品を設計し、任意の運転条件におけるエネルギー効率、騒音等のNV評価、冷却系システムの熱マネージメント評価などをおこなうことができます。

マルチフィジックスに対応可能なツールですので、もちろん、1D-CAE (1次元シミュレーション)への適用が可能です。

MBDとは?

1D-CAEのご紹介をするにあたって避けては通れない、MBDについて簡単にご説明します。

MBD(Model Based Development:モデルベース開発)は、広い意味では、仮想的な実験に置き換わる“数値モデル”を使用して設計・開発の検討を行うことを指します。狭い意味では、ここに制御モデルと連成させて主に“制御モデル”を検討・検証することを指します。

Model Based Developmentの“Model(モデル)”は、何かしらのツールまたは計算式から、ハードウェアの性能や軸出力、排気温度などといったハードウェアの出力を計算するための“数値計算モデル”であり、仮想的にPC上で実験を置き換えることが可能な“モデル”です。そして“Development(ディベロップメント)”は、開発そのものであり、実測の場合もシミュレーションと同様にある限定された範囲での結果を使用して、製品の設計・開発につなげます。

MBDは、もともと制御ソフトウェアの開発手法として広まり、近年では制御対象となるプラントそのものの設計開発、つまりメカやエレキの領域においてもMBDの考え方が取り入れられるようになっています。最近では、いわゆる1D-CAEに代表されるシステムモデルだけでなく、3D-CAEも含めたシミュレーションを活用した開発手法を広くMBDとして捉え、自動車のみならず様々な製造分野に浸透しつつあります。

MBDのねらいは、高いレベルでの協調設計を実現することにあります。すなわち、V字開発プロセスの左バンク側において予めシステム全体の挙動をシミュレーションによって評価し、トレードオフの関係にある様々な要求を満足させながらシステムを構成する各サブシステムあるいはコンポーネントの仕様を、根拠を以って決定することにより、開発の手戻りを抑制するというものです。

▶MBDについては、こちら(「MBDとは?」)も併せてご覧ください。

MBDの変遷

MBD(Model Based Development)の黎明期においては、Cコードを使って制御開発を行っていましたが、デバックに多大な工数を要しており、またハードウェア側(プラント)の反応は直接ハードウェアとつなぐまで把握できませんでした。

この後に、MBDの最初のコンセプトが登場します。

Cコードの代わりにMATLAB/Simulinkの“モデル”を使用し、制御ロジックはCソースではなくMATLAB/Simulinkで表現することで、ハードウェア側はSimulinkで作成された微分方程式をベースにした“モデル”で過渡状態などを簡易に表現します。これによって、実機のテスト回数を減らして制御ロジックを開発することができ、開発の効率化や早期に問題を発見し、それへの対策が打てるようになりました。

一方でハードウェアの性能の計算では、構造や流体、電気・磁場などの3D(3次元)シミュレーション、エンジンや車両、機構などの1D(1次元)シミュレーションと、CAEツールが広く使用されるようになります。CAEツールでは、単純な微分方程式の記述だけでなく、離散化(FEM/FVM)などによって複雑な現象を計算することができます。

近年では、MATLAB/Simulinkで作成するようなプラントの“モデル”と、CAEツールの“モデル”の区別が曖昧になり、各社のMBDの成功事例を拝見しても、3D流体や構造解析を利用した開発も含めてMBDと呼ばれることが増えているように思います。

1D-CAE(1次元シミュレーション、物理系モデル)とは?

空間や挙動が1次元(前後方向)という意味ではなく、各部品・車体の挙動、空気・液体などの流体、磁場・電場などの物理的な振る舞いを、比較的シンプルな方法によって再現するシミュレーションのことです。

機械の挙動としては3次元的な挙動、空気・液体についてもある程度の分布を考慮して計算されます。

なんといっても1D-CAEのメリットは、高速に計算実行することができること、全体系のシミュレーションを実行できること、“モノ”の振る舞いに対する理解がしやすいことがあげられます。

一方で欠点は、3次元的な振る舞い(分布)を“ある程度”モデル化で補う必要があるということです。

自動車全体系シミュレーションの必要性

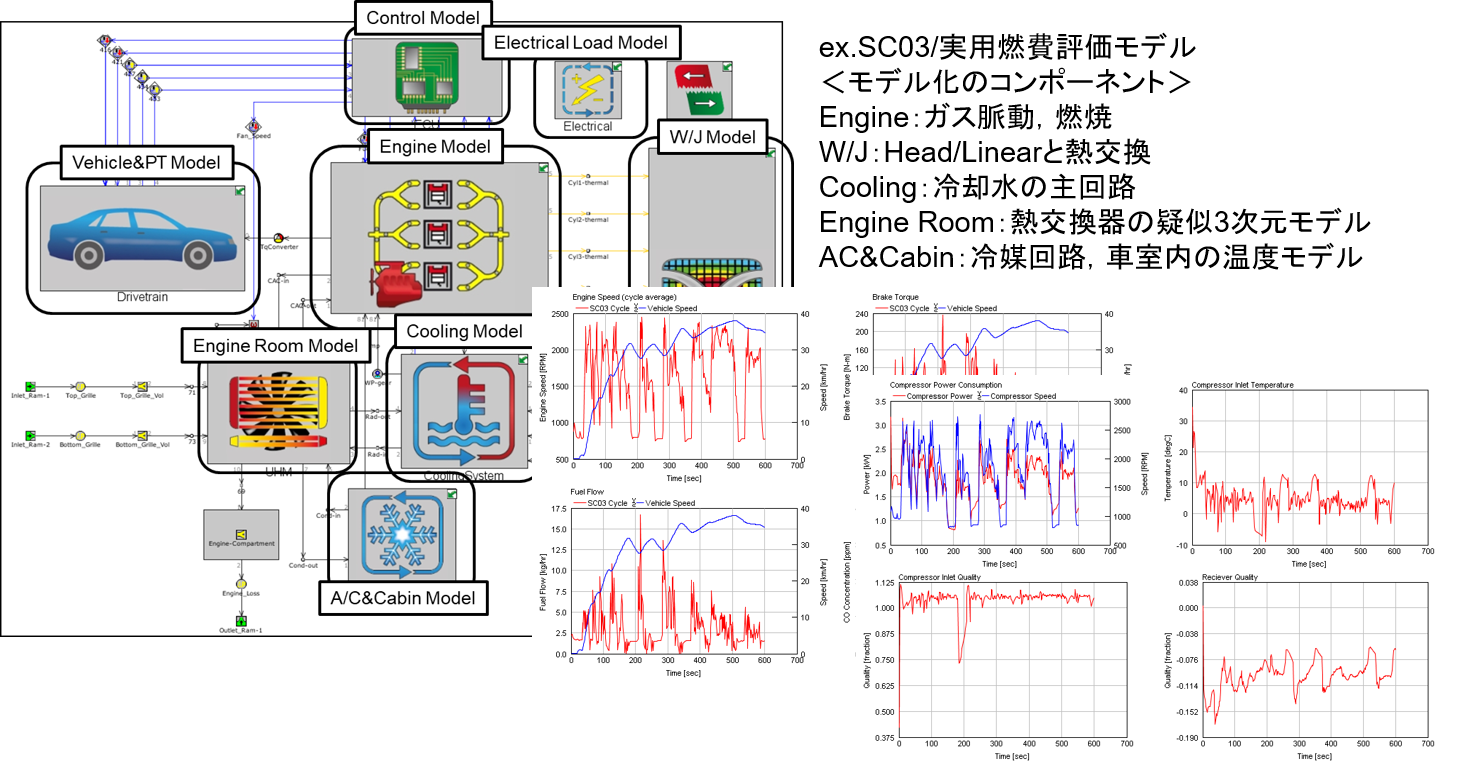

GT-SUITEが得意としてきた自動車全体系シミュレーションは、複数のコンポーネントの“詳細”モデルと車両モデルを組み合わせたモード走行燃費、加速性能などの評価用のシミュレーションモデルです。

自動車全体系シミュレーション

ではなぜ、自動車全体系シミュレーショが必要なのでしょうか?

自動車は、根本的に各システムの間の交互作用が極めて重要な製品です。

例えば、20km/hから80km/hに加速する場面における主なハードウェアの動作は以下の通りです。

・エンジン:スロットルが開かれる、場合によってはWGを閉じる(電動)

・動弁:VVT進角/遅角のためにスプールバルブが動作→VVTが動作する

・T/M:Up/Down Shiftのために油圧系が動作しクラッチを動作させる

・エンジントルクの立ち上がりに伴って車両が加速する

・Knock判断された場合には点火を遅角する

・変速に際にトルクを調整するために点火を遅角する

このように、様々なシステムの影響によって全体の性能やハードウェアの振る舞いが変わります。機械、ガスやオイル冷却水といった流体、電気・磁気などの様々な物理現象が影響するため、これらの多領域のシミュレーションと、全体を統合して動作させる制御ロジックを連成させる必要があります。

したがって今日のReal Drive/ADASへの対応や、制御を含めた全体最適化のためには、このような全体系のモデルによるシミュレーションが要求されているのです。

1D-CAEと3D-CAEの連携

1D-CAEのメリットの一つである高速な計算実行によって、リアルタイムに近い時間で計算を実行して、自動車の企画段階から、制御のデバックや適合を行う段階までの、いわゆる開発のVプロセスを網羅しようという取り組みが盛んになっています。また、シミュレーションモデルの精度を向上させるためには、エンジン筒内やその周辺での複雑な現象を厳密に計算することが重要だとも言われています。つまり、3次元CFDによる流動、燃焼のシミュレーションがキーとなってきます。

1D-CAEと3D-CAEの連携の必要性

エンジンの各部分の流れは3次元的ですので、極論すれば、最も厳密に計算するには、全てを3次元で計算することが望ましいのは言うまでもありません。しかし、エンジン全体を3次元で計算することは、計算リソースから考えるとあまりにも非現実的です。

また、3次元CFDではエンジンの回転数、負荷、各種のデバイス動作の時間変化といった過渡に完全には対応しておらず、過渡シミュレーションには向きません。

一方で、エンジンの吸気系や排気系では、実際の流れは3次元的になりますが、曲がりや2次流れにより発生する圧力損失は、一般にシリンダーの動作に起因する圧力や流速の振幅に対して非常に小さく、ほぼ1次元的な流れにモデル化しても、おおよそ問題ないと考えられます。ただしエンジン筒内に関しては、3次元的な流れや燃料などの分布により燃焼が支配されるので、実機が存在しない段階では、3次元的な形状から燃焼を予測する必要があるかと思います。また、正しく3次元で筒内計算をするには、上流(吸気ポート端面)や下流(排気ポート端面)での、圧力、流速、温度などの時間変化が重要です。

結論として、現実的な時間でより良い結果を得るためには、GT-SUITEのような1次元系ツールで全体を計算し、3次元的な挙動が必要な部分については、CONVERGEのような3次元CFDで計算を行い、それぞれの間で、圧力、温度、化学種濃度などの物理量を交換し合って計算を進めることがリーズナブルであると考えます。もちろん、これは必須なわけではなく、シミュレーションの目的や得ようとする結果の精度等によります。

連成(Two-Way Coupling)と連携(One-Way Coupling)って?

ここでも、GT-SUITEとCONVERGEを例にとってご説明します。

相互にデータのやり取りを行う連成(Two-Way Coupling)は、1次元・3次元のそれぞれの長所を活かした計算ですが、連携(One-WayCoupling)でも十分にメリットを享受できるケースがあります。

例えば、CONVERGEで筒内の計算をする場合に、GT-SUITEの計算結果からクランク角度ベースの圧力、流量、化学種濃度などをCONVERGEに入力するとします。逆にGT-SUITEでは、CONVERGEで計算された燃焼率履歴や、そこから計算されたWiebe関数の係数によって燃焼のモデル化を行います。どちらでも計算可能ですが、連成の場合には、片方の結果がもう片方の結果に反映されるため、CONVERGEの計算で燃焼がうまく行かない(極端には失火した)場合には、その排気圧がGT-SUITEの結果に影響し、次のサイクルや別の気筒での計算に影響を及します。もちろん、それがシミュレーションしたい現象であれば正しいのですが、負荷、回転数一定の定常シミュレーションの場合には、計算が落ち着くためのサイクル数が増えることも考えらるため、連携計算に変更して、境界条件を変動しないようにした方が効率が良い場合もあります。

“より良い”、“より確からしい”仮定からシミュレーションを実行するために

“より良い”、“より確からしい”仮定からシミュレーションを実行するには、1次元と3次元の連成や連携を行うことが重要であると考えています。GT-SUITEでは、以前から3次元CFDとの連成を重要視してきましたが、一方で、特に筒内の3次元計算では、モデルの作成に工数やノウハウが必要であったため、3次元 CFD専任の担当者が時間をかけないと、なかなか計算を進めることができませんでした。

その点CONVERGEは、メッシュ作成の工数やノウハウをあまり必要としないので、3次元 CFD専任の担当者でなくとも計算を実行して、早く結果を得ることが可能です。

従来のGT-SUITEのシミュレーションでは、実測の筒内圧力から燃焼率を計算する手法が主流でしたが、最近では予測燃焼モデルを利用される方も増えているようです。

ここからさらにモデルベースを進める上では、3次元 CFDとの連成や3次元 CFDの結果を積極的に利用する機会が増えてくると予想されますので、これらシミュレーションをご検討の際には、弊社までお気軽にご相談いただければと思います。

こちらもあわせてご覧ください!

追記・更新:2021年4月1日

追記・更新:2022年12月8日

■オンラインでの技術相談、お打合せ、技術サポートなどを承っています。下記までお気軽にお問い合わせください。ご連絡をお待ちしています。

株式会社 IDAJ 営業部

Webからのお問い合わせはこちら

E-mail:info@idaj.co.jp

TEL: 045-683-1990