熱設計課題の複雑化に対応するための放熱技術 ~新しい解析技術構築とプロセス改善に関する提案~(その2)

皆さま、こんにちは。

IDAJの錦織です。

前回「熱設計におけるトレンド、ジュール発熱を考慮した過渡熱解析」の続きで、熱設計プロセスの改善についてお話します。

熱設計プロセスの改善

製品の高性能化や設計要求の高度化、開発スピードの向上に伴い、設計が複雑化しているため、後追いの設計や温度超過による評価のやり直し、部品の再選定など、その後の設計工程や製品価格に直結するような手戻りの発生が問題となっています。それらを防ぐために、いわゆるフロントローディング設計や、それを実現するためのプロセス改善の重要性が高まってきました。しかし、言葉では理解しているものの、通常業務に加えてプロセスを改善しようとすると、時間やリソースが足りず手が付けられなかったり、膨大な設計プロセスのどこから着手すればよいのか分からないなど、なかなか着手できないのが現実ではないでしょうか。プロセス改善には、社内の設計フロー全体を理解し、俯瞰できる立場の方に携わっていただく必要があります。また往々にして、様々な設計担当者との複雑な調整が発生するため、それ相応の覚悟や、限られたリソースで実施するための効果的な手法を構築しなければなりません。

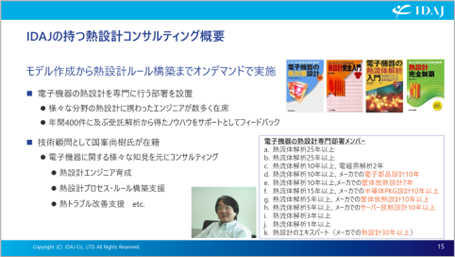

そこでご提案させていただきたいのが熱設計プロセス改善コンサルティングサービスです。IDAJにはメーカでの設計業務経験があるエンジニアが多数在籍しており、現実に即した課題解決方法をお客様と一緒に検討します。さらに技術顧問の国峯尚樹が、豊富な経験と深い洞察に基づいたプロセス改善はもちろん、熱設計のエンジニア育成や、ルール構築、熱トラブルの改善といった、多岐にわたる視点でのコンサルティングを行います。

熱設計コンサルティング概要

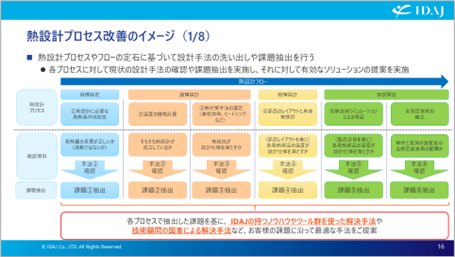

1.熱設計プロセス改善のイメージ

熱設計フロー全体を俯瞰した上でのプロセス改善を例にご説明します。熱設計は左から右に進行し、各プロセスは上流から目標設定、論理設計、物理設計、仮説検証とします。各プロセスにはいわゆる定石となる確認項目があり、それらを正しく踏まえた上で熱設計が行われているかどうかを確認します。上手くいかない項目があれば、課題を抽出し、いかにしてその課題を解決するかをご提案、実行していく流れです。

熱設計プロセス改善のイメージ

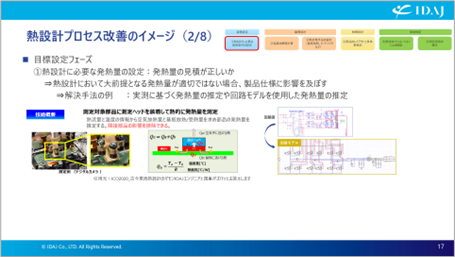

目標設定フェーズでは、熱設計として最も重要だと言っても過言ではない、発熱量の見積が正しいかどうかを検証します。熱設計において前提となる発熱量の見積が適切ではない場合、製品仕様に影響を及ぼすため、この精度を高めることが設計精度を高めることにつながります。ここでは、実測に基づいた発熱量の推定や回路モデルを使用して発熱量を推定します。回路図から熱解析モデルを作成するのは、熱設計の知識だけではなかなか難しいのですがもちろん弊社がサポートします。

目標設定フェーズ

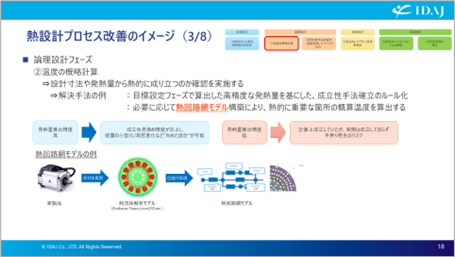

論理設計フェーズでは、見積もった発熱量や設計寸法を基に、熱的に成立するか否かを確認します。目標設定フェーズで発熱量を高精度に見積ることができていれば、成立性の見極め精度を向上させることができ、小型化、高密度化といった攻めた設計が可能となります。しかし発熱量の見積精度が低い場合は、計算上は熱的に成立していたものの実際には成立していなかったといいう手戻り発生のリスクが高まります。

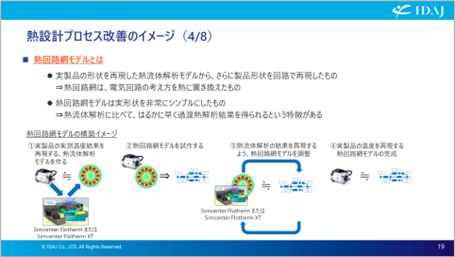

成立性の検証手法としては、発熱量や寸法などの情報を基に、成立性検証手法をルール化することが考えられます。必要に応じて熱回路網モデルを構築することで、熱的に重要な箇所の概算温度を算出する方法もあります。熱回路網モデルとは、実製品の形状を再現した熱流体解析モデルから、熱的な接続を回路で再現したものです。“回路”というと、電気回路をイメージされるかと思いますが、まさにその通りで、電気回路の考え方を熱に置き換えています。この熱回路網モデルは実形状を回路に置き換えるので、3次元熱解析モデルよりシンプルで、はるかに高速に過渡熱解析の結果を得ることができます。

温度の概略計算

熱回路網モデルの作成

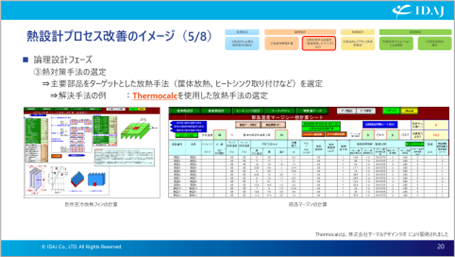

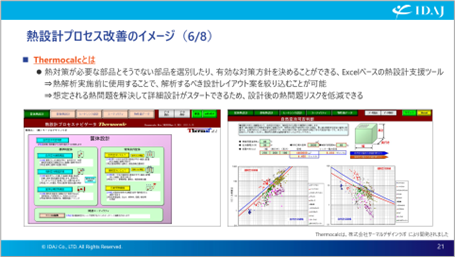

論理設計フェーズでは熱対策の手法、具体的にはヒートシンクの有無や基板放熱といった冷却手法を選定します。ここでは、国峯が代表を務めるサーマルデザインラボ社によって開発されたThermocalcを用いて、各種設計情報から放熱手法を選定する方法を用います。Thermocalcは、発熱量や筐体寸法といった各種設計情報から、熱対策が必要な部品とそうでない部品を選別したり、有効な熱対策方針を検討することができるExcelベースの熱設計支援ツールです。また、上流設計において分かっている範囲で大まかにレイアウトしたり、目的設定フェーズで算出した発熱量をベースに、詳細設計でのレイアウト案の絞り込むことも可能です。Thermocalcをご利用いただくことで、あらかじめ想定される熱問題を洗い出し、それらを事前に潰しておくことで、詳細設計での熱問題のリスクを低減することができます。

熱対策手法の選定

熱設計プロセスナビゲータThermocalc

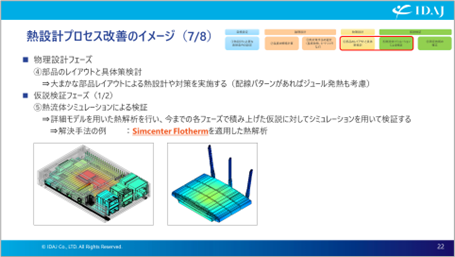

物理設計フェーズでは、Thermocalcで検討した仮のレイアウトを基に熱設計や対策を実施します。このフェーズまで進むと、配線パターンが引かれていることが多いため、その場合はジュール発熱も考慮した解析を実施します。その後の仮説検討フェーズでは、上流設計から積み上げてきた仮説を、詳細モデルを用いた熱解析で検証します。

物理設計フェーズと仮説検証フェーズ(1)

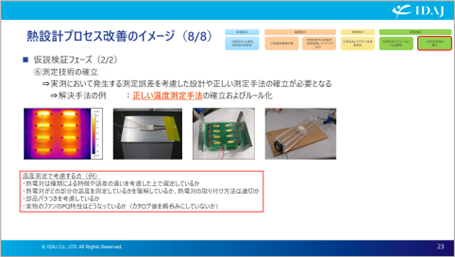

Simcenter Flothermによる熱解析で仮説が正しいことが裏付けられたら、実測し、解析結果と比較します。ここでご注意いただきたいのは、この実測において、正しい測定手法に基づいて測定されたかどうかという点です。仮説に基づいて正しく熱設計された場合であっても、適切な測定による結果と比較・分析でなければ、何が正しい値なのかを見失うことになります。

熱電対は種類ごとに特性が異なりますので、それを考慮して熱電対を選定されたでしょうか?熱電対の取り付け方は正しいでしょうか?熱電対の貼り付けが甘いと、温度は低く出てしまいます。また部品には必ずバラつきがありますのでそれを考慮したか、ファンのP-Q特性を鵜呑みにしていないかということにも注意を払う必要があります。こちらで取り上げたのはあくまで一例にすぎません。熱設計の最後で詰めが甘くならないよう、適切な温度測定手法の確立やルール化は必須です。

仮説検証フェーズ(2)

本記事では、ジュール発熱を考慮した過渡解析と、熱設計におけるフロントローディング設計、それを実現するためのプロセス改善に関するIDAJのソリューションをご紹介しました。ご興味がおありの方は、ぜひ下記までお気軽にお問い合わせくださいますようお願いいたします。

■オンラインでの技術相談、お打合せ、技術サポートなどを承っています。下記までお気軽にお問い合わせください。ご連絡をお待ちしています。

株式会社 IDAJ 営業部

Webからのお問い合わせはこちら

E-mail:info@idaj.co.jp

TEL: 045-683-1990