AI活用、その前に(その3)

皆さま、こんにちは。

MBDプロセス推進室の玉手です。

<これまでの記事はこちら>

7月に弊社で開催した「セーフティクリティカルな産業分野向けプロセス構築セミナー」で、“PLM・SPDMによる設計開発プロセスの標準化”と題して、SPDMについて触れました。

今日は、この内容についてご説明します。

Automotive SPICEは、車載システムの開発プロジェクトにおいて実施されるべき活動を、ベストプラクティスとしてまとめた標準プロセスモデルです。

アセスメントという形で、開発プロジェクトにおいて実施した活動や作業成果物をAutomotive SPICEに照らし合わせて評価することで、開発プロジェクトの課題を抽出し、プロセス改善を図ることができます。特に欧州のOEMメーカーを中心として、 Automotive SPICEに基づいたサプライヤーに対するプロセス監査の取り組みが加速しています。

当初はソフトウェアエンジニアリングをターゲットにしていましたが、近年、メカニカルエンジニアリングにおいても同様のプロセスモデル(Mechanical SPICE)を適用する動きが広がっています。

電動化や自動運転に関わる技術開発競争が激化する中で、安全性を担保しながら効率的に製品開発を進めるためには、ソフトウェアだけではなくメカの開発においても、プロセス管理やデータ管理を徹底することが必須です。

特に近年のCAD・CAM・CAE技術の進歩に伴って、設計開発の過程で膨大なデジタルデータが生み出され、様々に介在するようになりました。

Mechanical SPICEにおいては、これらのデジタルデータを一連の設計プロセスと結び付けて一元管理し、トレーサビリティを確保することが求められます。そこで、モデルベース開発を進める上で不可欠なSPDMという位置づけでご紹介しました。

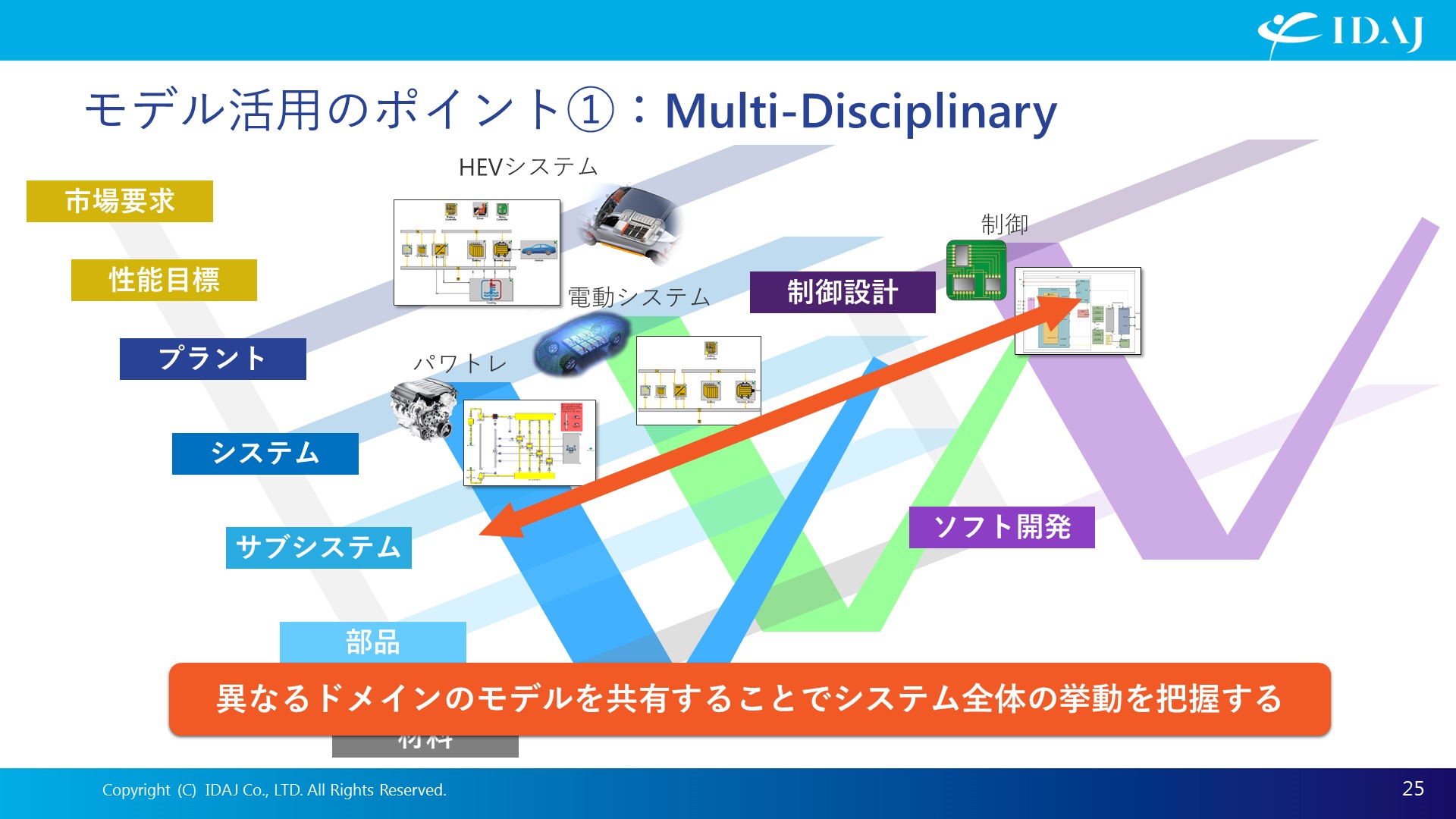

私はモデル活用のポイントを、2つに分けてご説明しました。

一つ目が「Multi-Disciplinary」。それぞれ異なるドメインのモデルを共有することでシステム全体の挙動を把握すること、です。

例えば、パワトレや電動システムの枠組みもそうですし、パワトレの中にもエンジンやインマニ・エキマニといったサブシステム中での連成を含めて、異なるドメインでのモデルの共有が求められます。

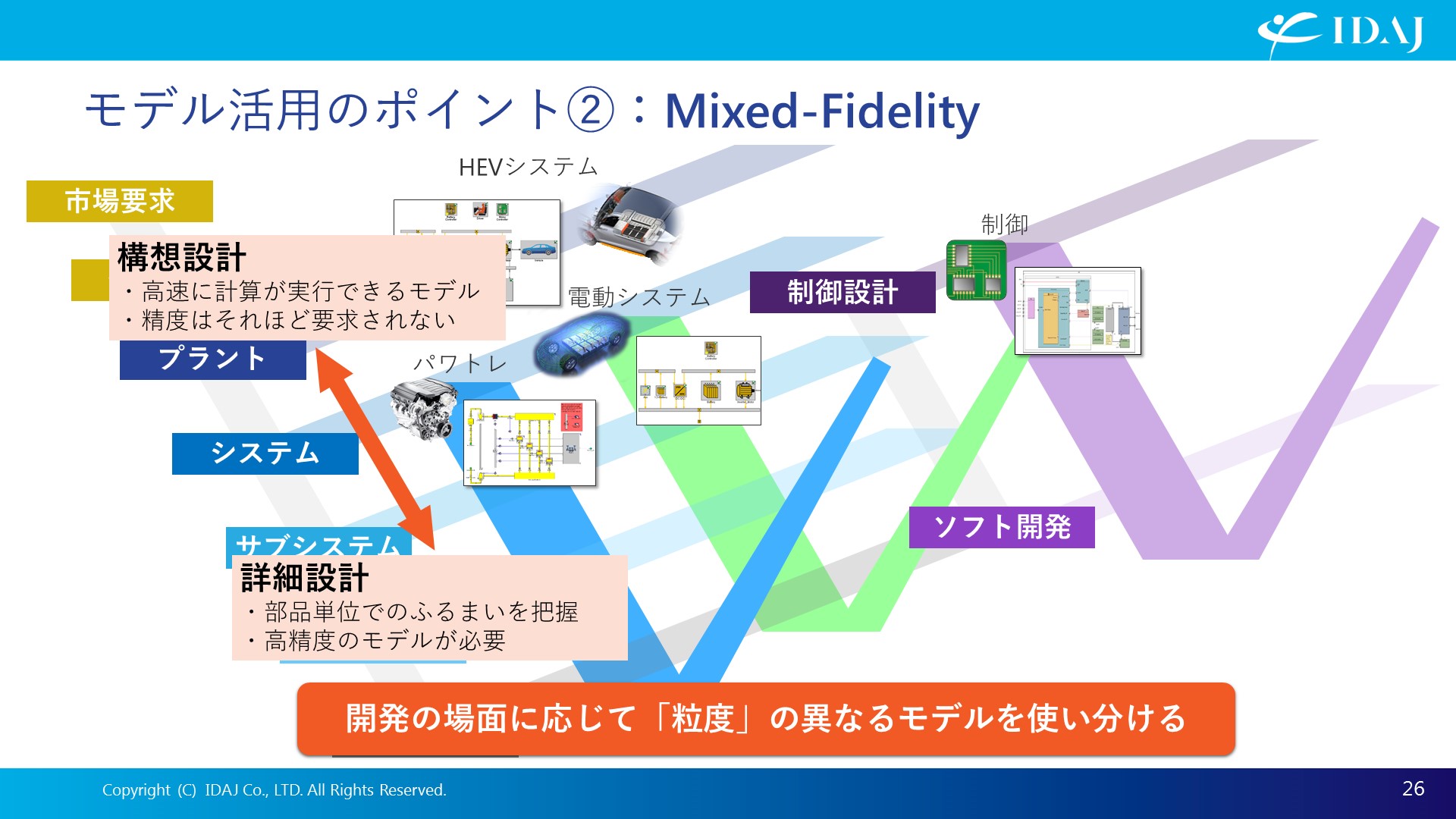

二つ目が「Mixed-Fidelity」。

構想設計の段階では高速に計算実行できるモデルが求められますが、精度はそれほど要求されません。

一方で詳細設計の段階になると部品単位でのふるまいを把握する必要があるために、高精度のモデルが必要になってきます。これは、モデルの詳細度=粒度を、開発の場面に応じて使い分ける必要があることを示唆しています。

現在のモデル活用で比較的多い課題として、以下のようなものがあげられます。

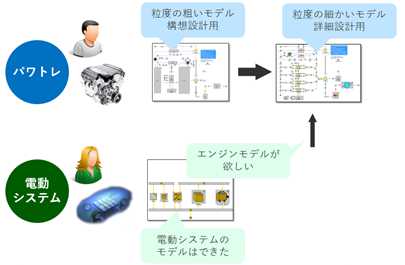

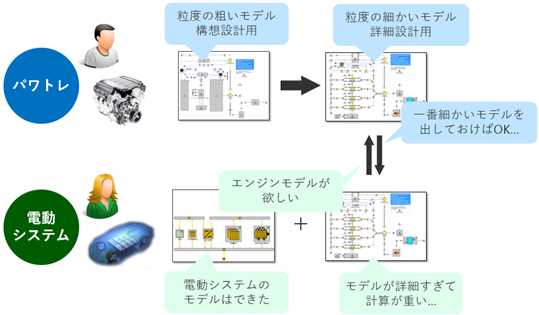

パワトレの担当者は、構想設計用に粒度の粗いモデルを、詳細設計用に粒度の細かいモデルを準備しています。

一方で、電動システム担当者も、構想設計用に電動システムモデルを作成して検証したいと考え、どこかの場面で、それにエンジンモデルを追加して確認したいと思うことがあるはずです。

そこで、パワトレ担当者にモデルを依頼します。

パワトレ担当者は、利用の目的を正確には把握できてなかったので、

「とりあえずは、一番細かいモデルを出しておけば問題ないだろう」と判断して、

モデルを電動システム担当者に渡します。

しかし実際にはこれが、電動システム担当者の目的に合わない、オーバースペックなモデルであることが多いのです。

電動システム側は、まだ構想設計の段階ですので、使用目的に対してモデルの詳細度が高すぎ、結果として目的とする検証計算が現実的な時間では終わらないことになります。

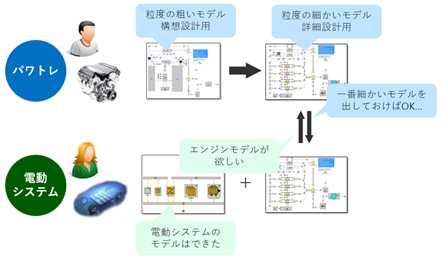

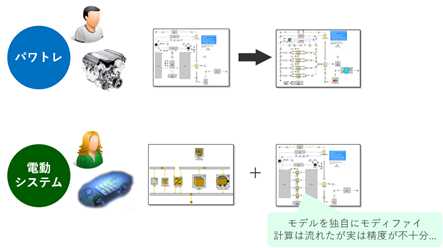

詳細なエンジンモデルを受け取ってしまった電動システム側では、詳細なエンジンモデルを独自にモディファイして、一応、計算は流れるようになりましたが、実は適切な変更ができでおらず検証に用いるには精度がイマイチ・・・ということも。

つまり、作成者、このケースの場合はパワトレ側ですが、その意図に反した派生モデルの乱立という混乱した状況を招いてしまう恐れが大いにあります。さらには、精度が十分に担保されておらず、結果として誤った設計が行われる危険性もはらみます。

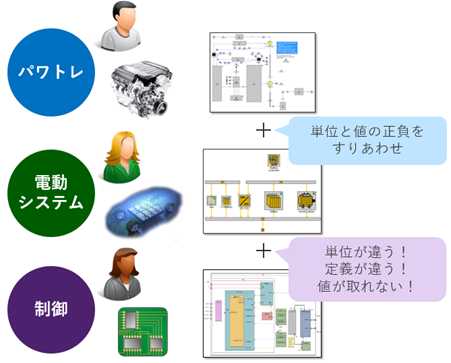

パワトレと電動システム、制御の三者がモデルを組み合わせて検証しようとした場合、話はさらに複雑になります。

「メカ+メカ」なら比較的軽微な修正で済むのが、「メカ+制御」では制御側で必要となる情報が多岐にわたるため、

-単位が異なる

-値の正負が逆転している

-定義・取得位置が異なる

-そもそも必要なセンサ情報がメカ側の

モデルに実装されていない

ということで、組み合わせ検証が困難を極めることがあります。

各領域におけるI/O(入出力)が一致しておらず、すりあわせの工数が増大してしまうということが、日常的に発生しているようです。

■お問い合わせ先

株式会社 IDAJ

営業部 info@idaj.co.jp

TEL: 045-683-1990