製品開発のキー技術となった「熱設計」~部品の小型化と製品の多様化が熱設計を変えた~(その1)

皆さま、こんにちは。

IDAJの中嶋です。

熱設計を、最初に一言でまとめるなら、「熱設計とは、熱シミュレーションなどを用いて製品設計の段階で必要な熱対策を実施すること」。

昔の電気製品は⼗分なスペースを持って部品が配置されていたので、製品開発の最終段階で熱対策の必要性を検証すれば済みました。しかし近年は、機器の⼩型化や⾼性能化にともなって設計段階で熱対策を設計に盛り込むことが重要となっています。例えば、事前に⼨法が決まっている機器において、最終評価段階で熱対策が必要となり、急遽ファンを取り付けることになったら、ファンを⼊れるためのスペース確保のため、回路設計を⼀から⾒直すことになり、場合によっては企画そのものが中⽌となることもあります。しかし、設計段階で熱シミュレーションを実施し、機器の温度分布を把握し、熱対策を⾏えば効率的な製品開発が可能となります。

今回から2回に分けて、熱設計についてご説明します。

熱対策から熱解析、そして熱設計へ

1946年に最初のコンピュータ「ENIAC」が作られたときにも熱問題が発生し、真空管の冷却に合計18kWの喚起装置が設けられていたそうです。

以来、電子機器の熱問題は絶えることなく続いてきました。「熱問題は重要」といわれつつ、長きにわたって「熱対策プロセス」がとられてきました。

時代が変わり、マーケットが求める高性能化、小型軽量化を低価格で迅速に実現させることが至上命題になりました。そこで「フロントローディング」の掛け声の下、熱流体シミュレーションを行って温度を予測し、図面にフィードバックする「熱解析主導プロセス」が浸透してきました。

しかし、最初の設計が不適切だと熱流体シミュレーションは、極めて非効率な反復を伴うことになります。熱設計とは温度を予測することではなく、所定の発熱条件下で温度条件を満足できる冷却機能を創り出すことです、これを効果的に行うのが「熱設計型プロセス」です。

熱は部品から基板、筐体、すべての実装階層を経て外気に放散されます。放熱経路のどこかにボトルネックがあると、たちまち熱源は高温になります。最初にトータルで放熱経路を考え、各設計者が熱設計方針に従って対策を盛り込むという体制づくりが欠かせません。

熱は今や製品差別化要因のひとつになっています。本書では最も重要な「初期段階の熱設計」をより実製品に近い立場で解説していきます。

実装技術の進展と冷却技術の変遷

- 「発熱集中」が少ない時代の冷却方式

電子機器の実装方式は時代とともに変わってきました。変化を進める原動力となったのは、半導体の高集積化(高機能化)と部品の小型化です。

40年前の電子機器を振り返ると、大きめの筐体に外形寸法の大きい半導体部品をたくさん実装していました。1980年初頭の8ビットCPU(8080)はDIP型パッケージ(Dual Inline Package:リード付の挿入型部品)に収められ、集積度も低く、消費電力は1.2W以下でヒートシンクも付けませんでした。出始めた頃のパソコンは「自然空冷」が当たり前でした。16ビットのCPU(8086)では消費電力が1.7Wになり、「熱い部品」とされましたが、それでも自然空冷で問題ありませんでした。後に出たCMOS版では0.05Wと劇的な省電力化が図られています。

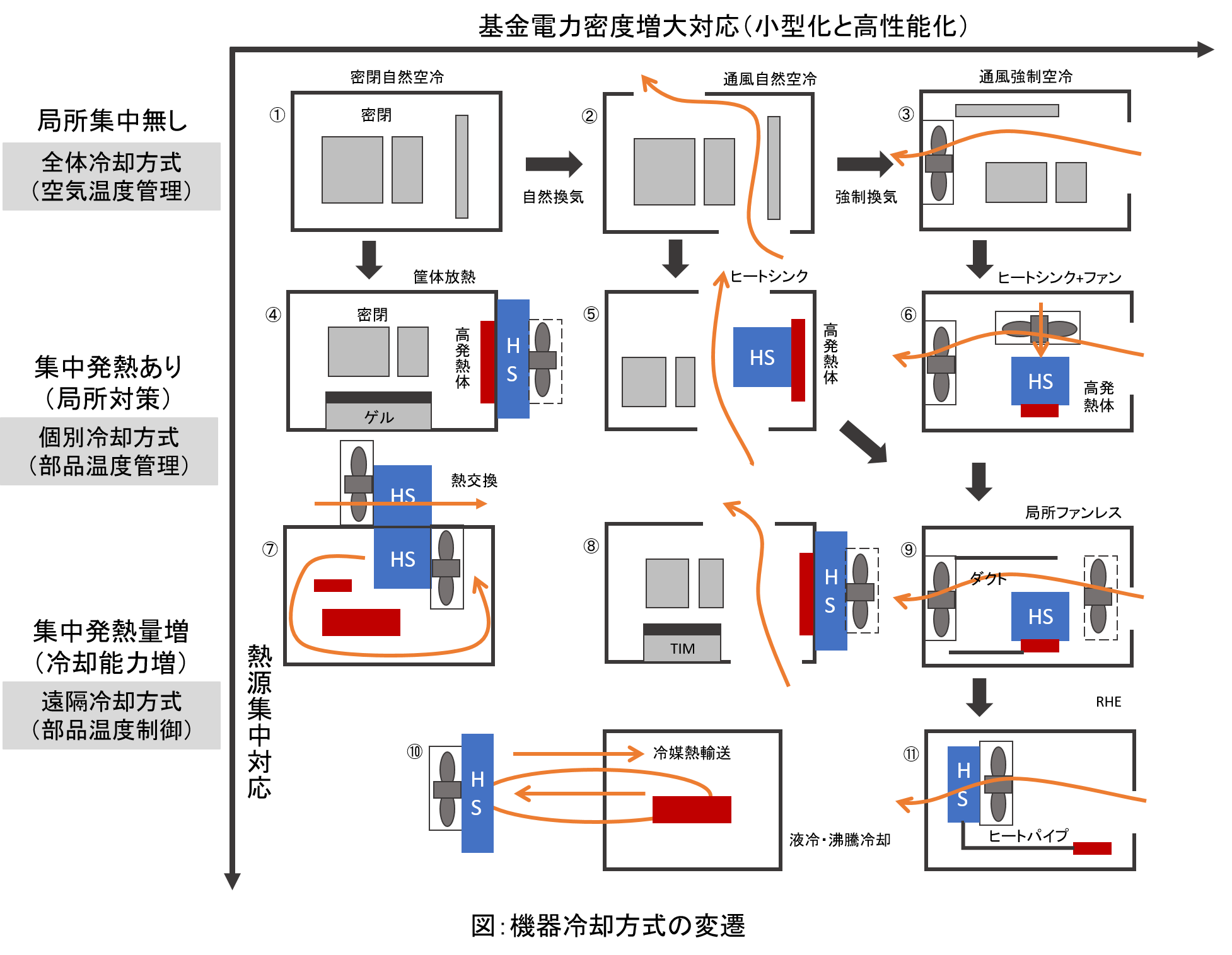

この時代の熱設計は「空気温度管理」で十分でした。特定部品への発熱集中度が低いので、機器内部の空気温度(部品周囲温度)を押さえておけば信頼性は保証できたのです。熱設計ターゲットは空気温度だったのでン力密度(W(ワット)/L(リットル))を目安に冷却方法を変えました。例えば5W/Lまで密閉自然空冷、それを超えたら通風口をあける、さらに10W/Lを超えたらファンを付けるといった具合でした。自然空冷機器、強制空冷機器、密閉機器といったおおまかな冷却方式しかなかったわけです。

しかし、半導体の急激な進歩に支えられ、処理がCPUやGPUに集中するようになりました。半導体の微細化・高集積化は、そのまま高速化、小型化、省電力化、低コスト化につながるため、「ムーアの法則」に導かれて発展してきました。チップあたりの電力密度は急激に増大し、すでに空冷限界に達しています。

機器全体の消費電力の半分近くが1つの部品に集中する状態が生じると、CPUという「ホットスポット」をいかに冷却するかが喫緊の課題になりました。

- 発熱集中が冷却方式を多様化した

CPUやパワーデバイスなど、東低の部品に発熱が集中するようになると、個別の熱対策が必要になります。まずは、熱い部品にはヒートシンクを付けて冷やします。通風型機器であれば、ヒートシンクを設けて内部空気に放熱しても問題ありませんが、密閉機器ではない空気の温度が上がってしまいます。そこで、以下の④のように、発熱体を筐体に接触させ、筐体表面にヒートシンクを設けることで、直接外気に放熱させます。

発熱量が大きい部品はヒートシンクが大型化するので、ファン(扇風機)を併用します(⑥)。換気用ファン(換気扇)とCPU冷却用ファン(扇風機)の2つを使用する方式が、パソコンを中心に普及しました。この方法では、2つのファンを使用するので、騒音の増加やコストアップを招きます。またCPUを冷やして熱くなった空気が一度機器内にまき散らされるため、CPU周辺の部品が高温にさらされて故障するなどの不具合もありました。そこで、ダクトを使って風速を上げることで扇風機を削除する方式(⑨)が普及しました。この空気を吸い出す(PULL型と呼ばれる)方式では、CPUが最下流になり、温まった空気をまき散らす問題も解決されます。

しかし、この方式ではファンが最下流となり、高温空気人さらされて寿命が短くなる、機器内部が負圧となり埃の侵入が多くなるという欠点があります。これを避けるため、ファンを吸気側に設けて(PUSH型と呼ばれる)押し込む方式も採用されるようになりました。

ノートパソコンで、小型化、薄型化が進むと、CPUにヒートシンクを付けるスペースがなくなってきます。そこで、発熱部と放熱部を分けてその間をヒートパイプで熱輸送することにより配置の自由度を高めたのが、RHE(Remote Heat Exchanger)と呼ばれる冷却方式です(⑪)。この方式では熱源の物理的な位置はファンより風上側ですが、熱はファンの下流に運ばれて冷却されるので、高温空気がまき散らされることもファンが高温にさらされることもなくなります。

一方、モバイル機器や通信・電力設備など屋外で使用される機器が増え、防水・保護構造が求められるようになりました。発熱量が大きい密閉機器を冷却するには、④で筐体の外側に防水ファンを設置する方法や、⑦のように熱交換器を設けて、内気循環ファンと外部冷却ファンで冷やす方式などがとられます。さらに発熱量が大きい場合には、液冷方式により外部に設置した冷却器(または冷凍機)まで液体で熱を輸送します。冷媒を相変化(蒸発・沸騰)させることで熱輸送能力はさらに向上します。

このように、機器の大きさと性能に関わる「電力密度」とデバイスの高集積化に関わる「熱源集中」の2つの軸で冷却方式が開発され、多様化が進んできました。

部品の小型化がもたらしたインパクト

ここ数十年であらゆる部品が小型化し、表面実装化が進むとともにプリント基板の微細化、多層化も進みました。部品が小型化すると部品の表目関が減少し、表面からの放熱は減ります。一方、多ピン化やリードレス化で部品から基板への伝熱パスが増強され、さらに基板の残銅率が増えることにより基板への放熱が増加します。その結果、部品の熱の大半(80%以上)が基板を経由して逃げるようになってきました。

こうしたトレンドは、熱設計に下記のインパクトを与えました。

1)「基板の熱設計」が需要になった

部品の熱は、上から逃げるルート(表面から空気へ)と下から逃げるルート(底面から基板へ)があります。上からの放熱はヒートシンクやファンで空気流動を活用するので、機械屋の仕事になります。下からの放熱はまず配線で拡散しなければならないので、回路・基板屋の仕事になります。基板に逃げる割合が増えると、後者の役割が重要になります。

2)「周囲空気温度」による部品温度管理が困難になった

基板からの放熱が増えると、「周囲温度による部品の管理」が困難になります。空気に熱が逃げないので、空気温度は低く基板温度は高くなります。周囲温度が低くても、基板からの受熱で部品がダメージを受けます。

3)「部品の温度測定」が難しくなった

部品が小型化すると、熱電対を付けただけで温度が下がります。サーモグラフィーで見ても、解像度が低いと真の温度が捉えられません。許容温度を超えた状態を把握できず出荷してしまっている危険すらあります。

4)「内部熱抵抗」を使った半導体部品の温度予測が難しくなった

半導体チップの温度は直接測れないため、表面温度から内部熱抵抗データを使って推定しています。しかし、半導体の熱抵抗(θjc)は熱が表面(ヒートシンク側)から逃げることを前提にしており、基板放熱が増えると誤差が大きくなります。

5)「熱流体解析」が実測と合わなくなってきた

小型部品では90%以上の熱が基板から逃げるようになりました。基板への放熱量の正確さが解析精度を左右します。基板放熱の把握には基板形状の詳細化(配線パターンの表現)が不可欠です。従来の等価熱伝導モデルでは、高めの予測なることが多くなります。

こうした課題に対しては、各企業や業界団体で取り組みを進めています。

追記・更新:2022年3月11日

■オンラインでの技術相談、お打合せ、技術サポートなどを承っています。下記までお気軽にお問い合わせください。ご連絡をお待ちしています。

株式会社 IDAJ 営業部

Webからのお問い合わせはこちら

E-mail:info@idaj.co.jp

TEL: 045-683-1990