製品開発のキー技術となった「熱設計」~部品の小型化と製品の多様化が熱設計を変えた~(その2)

皆さま、こんにちは。

IDAJの中嶋です。

前回に続いて、熱設計についてご説明します。

「発熱量の見積」が熱設計のかなめ

- そもそもなぜ熱がでるのでしょう

エネルギーは、変換を重ねて最後は熱になるので、エネルギーを使うものはすべて熱源といってもいいでしょう。

機器で利用するエネルギーには、主に下記のものがあります。

1)電気エネルギー

電気製品は電気エネルギーを入力して何らかの仕事をしますが、途中でロスがあるので発熱します。電線を電気が流れただけでジュール発熱(銅損)が起こります。モータやトランス、コイルでは交流磁界が発生して渦電流が流れ、鉄損が発生します。電気屋さんはなくなった電気エネルギーを「消費電力」と呼びますが、熱屋は「発熱量」と呼びます。電気屋さんから見てなくなったものは、熱屋からみると湧き出してくるからです。

2)光・電磁波エネルギー

LEDなど電気エネルギーを光に換えるデバイスでは、光に100%変換できるわけではありません。変換効率は年々向上しているものの、LEDでも半分は熱になります。光に変換できても、機器内で光が吸収されればそれも熱になります。

3)機械エネルギー

メカトロ製品などで動くものがあると発熱が起こります。ベアリングやギヤ、ベルトなど摺動による摩擦発熱や応力による内部発熱が起こります。これらは機械損と呼ばれます。

4)流体エネルギー

高速回転体などで圧力が高まって流体が圧縮されると内部発熱が起こります。液体と固体の摩擦によっても発熱が起こります。これらは風損と呼ばれることもあります。

5)化学エネルギー

バッテリーなども化学エネルギーと電気エネルギーの変換の際に反応による発熱が起こります。

- どれくらいが熱になるのか?

入力されたエネルギーは最後にはすべて熱になってしまうのですが、どこで熱に変わるかが問題です。機器の中で熱意変わった部分が熱設計の対象になります。外に出てから熱になるのであれば機器の温度上昇に影響しないので、発熱量に含みません。つまり

機器の発熱量=(入力エネルギー)-(出力エネルギー)

と考えます。電源やアンプなど、エネルギーを出力するものはその「変換効率」によって変わります。

変換効率=出力エネルギー/入力エネルギー

2つの式を合わせると

機器の発熱量=(入力エネルギー)-(変換効率×入力エネルギー)

=(入力エネルギー)×(1-変換効率)

となります。

技術の進歩によって変換効率はアップしているので、発熱は抑えられるはずなのですが、効率が上がるとより大きな出力を求められるので、発熱量は減りません。

エネルギーの出力がない機器は、入力したすべてのエネルギーが機器内で熱になってしまいます。パソコン、スマホ、サーバーなど、情報処理を行う機器は、すべてこの範疇に入ります。主な機器の熱損失比率(1-変換効率)例を以下に示します。

| 主な機器の変換効率 | |||||

| 機器の分類 | 機器 | 条件 | 熱損失比率の目安 | ||

| コンピュータ類 | パソコン本体 | 1台あたり:100~300W程度 | 100% | ||

| モニター | 1台あたり:30~130W程度 | 100% | |||

| ハードディスク | 1台あたり:10~30W程度 | 100% | |||

| 電源・変圧器類 | 小型変圧器 | 定格容量 | ~100VA | 15%程度 | |

| ~300VA | 10%程度 | ||||

| ~1kVA | 7%程度 | ||||

| ~3kVA | 5%程度 | ||||

| ~5kVA | 4%程度 | ||||

| ~10kVA | 3%程度 | ||||

| 電圧調整器 | 定格容量 | ~500VA | 10%程度 | ||

| ~1kVA | 7%程度 | ||||

| ~10kVA | 5%程度 | ||||

| 定電圧電源 | 定格容量 | ~2kVA | 15%程度 | ||

| ~10kVA | 10%程度 | ||||

| 無停電電源装置(UPS) | 定格容量 | ~1kVA | 20%程度 | ||

| ~20kVA | 15%程度 | ||||

| 直流安定化電源(スイッチングレギュレータ) | 定格容量 | 20~30%程度 | |||

| 低圧コンデンサ | 定格容量 | 0.2~0.3%程度 | |||

| 増幅器類 | ACサーボアンプ | 定格出力 | ~0.1kVA | 50%程度 | |

| ~0.5kVA | 15%程度 | ||||

| ~1kVA | 8%程度 | ||||

| ~3kVA | 5%程度 | ||||

| ~5kVA | 4%程度 | ||||

| ~11kVA | 3.5%程度 | ||||

| ~22kVA | 3%程度 | ||||

| インバータ | 定格出力 | ~0.4kW | 12.5%程度 | ||

| ~0.75kW | 11%程度 | ||||

| ~1.5kW | 8%程度 | ||||

| ~2.2kW | 7%程度 | ||||

| ~3.7kW | 6%程度 | ||||

| ~7.5kW | 6%程度 | ||||

| ~11kW | 5%程度 | ||||

| ~22kW | 4.5%程度 | ||||

| ~30kW | 4%程度 | ||||

| サイリスタ | 定格電流 | 単相 | 三相 | ||

| ~25A | 50W程度 | 90W程度 | |||

| ~35A | 55W程度 | 115W程度 | |||

| ~50A | 75W程度 | 175W程度 | |||

| ~75A | 90W程度 | 250W程度 | |||

| ~100A | 120W程度 | 320W程度 | |||

| ~150A | 200W程度 | 520W程度 | |||

| ~250A | 350W程度 | 930W程度 | |||

| ~350A | 400W程度 | 1150W程度 | |||

| ~450A | 560W程度 | 1600W程度 | |||

| ~600A | 700W程度 | 2000W程度 | |||

- 出力100Wのアンプは発熱量100Wか?

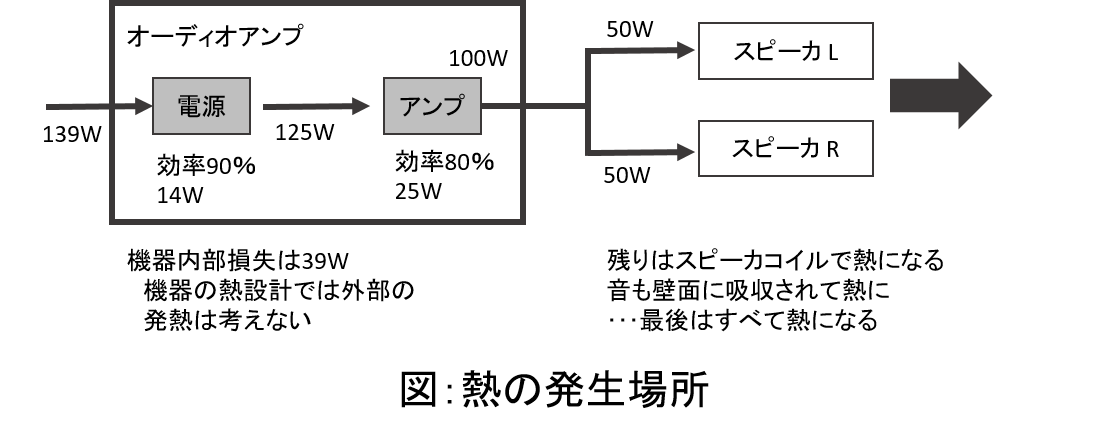

具体的に考えてみましょう。例えば、以下の図のような出力100Wのオーディオアンプを考えてみましょう。出力が100Wなので損失を考えると入力はもっと大きくなります。

オーディオアンプには主な熱減として電源とアンプがあります。それぞれ入出力があるので入力―出力が発熱です。アンプの変換効率を80%と考えると、アンプから100W出力するには入力は100/0.8=125W必要で、損失(発熱)は入力―出力=125―100=25Wになります。

電源効率を90%とすれば、電源から125W出力するには、125/0.9≒139Wの入力が必要になり、ここでの損失は139―125=14Wとなります。オーディオアンプ機器の熱設計で考える発熱量は、25+14=39Wです。

では残ったエネルギーはどうなるかというと、100Wの出力は50Wずつ左右のスピーカに供給され音響エネルギーとして出力されます。スピーカの電気からん音への変換効率はあまり高くなく数%です。多くがボイスコイルで熱になってしまうのです。音になって出力されたエネルギーも、壁の振動に変わり摩擦で減衰して熱になります。最後はすべて熱なのです。

- 発熱量の予測と計測

発熱量の正確な予測や測定は難しく、経験的な要素を多く含みます。

単純な抵抗に直流が流れるだけであれば電流×電圧で求められますが、通常は電流・電圧が時間とともに変動するので、波形データをとって計算しなければなりません。

電気・電子部日隠は温度依存性があります。温度が変わると発熱量も変わるため、さらに予測が難しくなります。

モータやコイル、トランスなど巻線を使った部品は、ジュール発熱だけでなく鉄損と呼ばれる電磁効果による発熱が起こります。どこでどの程度の発熱が起こるか予測するには、電磁場解析が必要です。動作周波数が変わると発熱量も変わります。モータは運転条件(回転数や負荷)によって発熱する場所が異なります。

このように温度予測の重要な入力である発熱量の把握が難しく、熱流体シミュレーションでも「発熱量の見込み違いによる誤差」が発生します。

発熱量の予測や計測方法については、さまざまな検討が進められています。

1)電気的な計測

・電流波形を測定して計算する方法

部品を入手し回路を組んで動作させなければならないため、時間を要します。端子の多い微細構造のデバイスなどでは、ほとんど困難といってもよいでしょう。

2)熱的な計測

・周囲への放熱量から推定する方法

断熱された容器に液体を入れ内部で発熱体を発熱させると、液体の温度が上昇します。この温度上昇カーブと流体物性(密度、比熱)から発熱量を推定することができます。通電状態で測定するには絶縁性の液体を使う必要があります。

・熱流センサーを使って推定する方法」

密閉筐体のように、すべての熱が表面から逃げるような構造であれば、熱流センサーを使って総消費電力を押さえることができます。基板に実装された部品では、基板側への放熱と隣接部品からの受熱により正確な見積もりが難しいですが、複数データから統計的手法によって予測する方法も開発されています。

3)シミュレーションを使った予測

さまざまな回路シミュレータで消費電力計算機能が提供されています。例えば、LSIチップに対してはRTL(Resister Transfer Level)レベルで論理回路の商品電力を予測するシミュレーションツールが提供されています。また、アナログ回路シミュレータでも消費電力解析機能が提供されています。さらに、電磁場と熱流体の連成解析による発熱量予測も普及してきました。

熱による不具合も様変わり

あらゆるモノにコンピュータが組み込まれるようになり、熱によって起こる不具合も多様化してきました。

- 熱で機器が動かない!熱暴走の危険

CPUの消費電力は下式で表されます。

(コンデンサ容量×電圧2×on-off周波数×素子数)+(漏れ電流×電圧×素子数)

下線部左から

・素子を小さくするとコンデンサ容量、電圧は小さくできる

・マルチコア化することでon-off周波数を小さくできる

・素子が小さくなると漏れ電流は増える

たくさんの素子を並べて速く動かす(on-off周波数を上げる)ことで性能は向上しますが、消費電力が増えてしまいます。そのため、低電圧化やマルチコア化でしのいできました。

しかし、半導体の微細化が進むと第2項の「漏れ(リーク)電流」が増えます。素子が小さくなると素子の動作に関係なくトンネル効果などで電気が流れてしまうのです。この漏れ電流は、素子の温度に敏感で温度が高いほど増加します。漏れ電流が増えると発熱量が増えてさらに温度が上がります。このスパイラルに入ると際限なく温度が上昇し、やがて動作しなくなってしまいます。この状態が「熱暴走」です(多くの機器ではその前に電力制限やサーマルシャットダウンに入ります)。

サーバー用プロセッサの総合消費電力とリーク消費電力の推移を見てみると、年代とともにリーク消費電力の割合が急激に増えています。もちろん、リーク電流対策も講じられていますが、それでも15~20%程度のリーク電流が発生します。

- 熱で機能が制限される ~長く動かせれば商品の差別化に~

スマートフォンに代表されるポータブルな機器では、温度検知による保護機能が実装されています。これは温度を優先して機能を抑えることを意味します。つまり、冷却が不十分だと、早く高温になる⇒保護が働く⇒長時間使えない、ということになります。例えば、動画撮影やゲームなど発熱の大きい動作を連続して行ったときに、サーマルアラームに至る前での時間は、放熱性能によって決まります。バッテリーも温度の影響を受けやすく、適切な温度に保つことで容量や寿命を伸ばせます。

このように、熱設計が製品の機能・性能に影響を及ぼすようになり、その良し悪しが製品差別化要因の一つになっています。温度を低くできれば消費電力を減らすことができ、省エネにつながります。携帯機器ではバッテリーの持ちがよくなります。これらは、機器の使用を満足する「品質」を保つために、熱設計が不可欠になっていることを示しています。

- 低温やけどでクレーム!

スマホが急激に普及し、手に持って使うIT機器が増えました。これらの機器は密閉構造のため、熱はケース表面から逃すしかありません。しかし表面温度が高くなると利用者に不快感や苦痛を与えることになります。また、表面温度が低くても長時間使用することで「低温やけど」を起こすことがあります。皮膚の温度とやけどに至る時間との関係を見ると、皮膚温度が70℃にさらされると、平均1秒でやけどに至ります。個体によっては65℃でも1秒でやけどします。皮膚の温度が44℃でも数時間触れているとやけどに至ります。

皮膚の温度は機器の表面温度より数℃下がりますが、それでも機器表面温度上昇は10℃程度に抑えておくことが望ましいです。

やけどに対する安全基準はIECやJIS、ULなどの規格にも定められており、こちらは規格認証取得のためには決して超えてはいけない目標温度になります。以下の表はJIS規格の例です。

|

JIS C6950 情報技術機器 ― 安全性 |

|||

|

|

金属 |

ガラス、機器及びガラス質材料 |

プラスチック及びゴム |

|

短時間だけ保持又は接触するハンドル、ノブ、グリップなど |

60℃ |

70℃ |

85℃ |

|

通常使用時に連続的に保持するハンドル、ノブ、グリップなど |

55℃ |

65℃ |

75℃ |

|

接触することができる機器の外部表面 |

70℃ |

80℃ |

95℃ |

|

接触することができる機器の内部部品 |

70℃ |

80℃ |

95℃ |

|

JIS T0601 医療用機器 ― 安全に関する一般要求事項 |

|

|

正常な使用時に患者に短時間接触する可能性のある機器の部分 |

50℃ |

|

患者に熱を加えることを意図しない機器の装着部の表面温度は、41℃を超えてはならない |

|

- さまざま原因で部品は壊れる

熱設計の大きな狙いは「信頼性」を確保することであり、下記の故障要因を排除する設計が必要です。

1)化学変化

温度が高くなると化学反応が促進されます。一般に樹脂は熱分解しやすく金属に比べると低い耐熱温度しかありません。

アルミ電解コンデンサは、10℃温度が高くなるごとに寿命が半分になるといわれます。これは温度が高くなることにより、内部に封入された電界液が封口ゴムを通して拡散してしまうことが原因です。温度が高くなるほど拡散スピードが速くなり、最後はドライアップによりオープンになってしまいます。

2)機械疲労

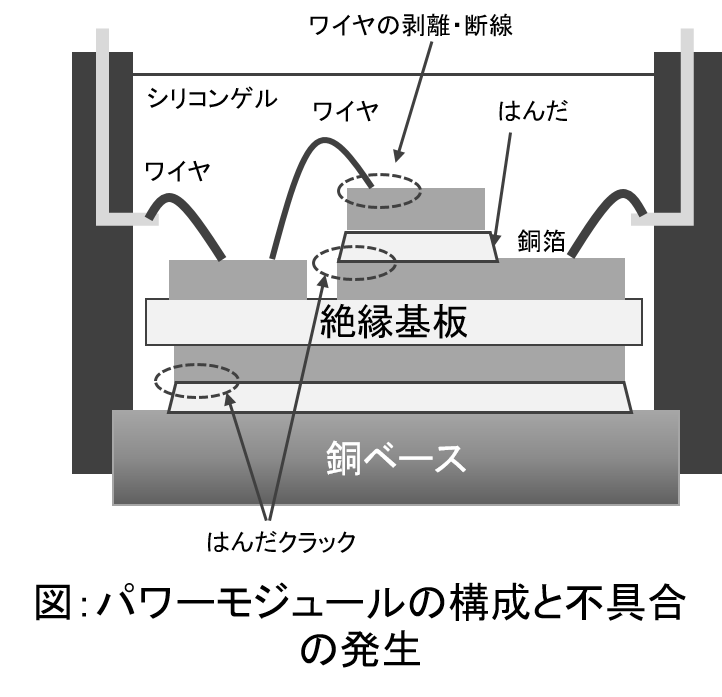

温度変化が繰り返されると機械的な熱疲労が進みます。パワーデバイスはモータの回転制御などに使われるので頻繁に電流が変動します。これによって温度の上下を繰り返し、接続面が熱疲労する現象が起こります。

パワーモジュールは、熱膨張係数の大きい金属導体と熱膨張係数の小さい無機材料(チップやセラミック)から構成されます。これらが直接接合されるはんだ付け部や、ボンディングワイヤ接続部などには熱応力が発生しやすく、繰り返しにより疲労破壊が発生します。これら温度変動によるダメージは、パワーサイクル試験などの加速試験を通じて評価します。

3)その他

モータにも温度の影響を受けやすい場所がいくつかあります。まず、コイルはその表面の絶縁材が樹脂のため、樹脂の耐熱温度のよってグレードが決められています(絶縁階級)。ベアリングもグリース(油)の劣化が起こるため温度が制限されます。PMモータ(永久磁石、Permanent Magnet)では温度が高くなると内蔵したマグネットの減磁が起こります。

このように電子機器で使用する部品には許容温度が定められており、熱設計にあたっては必ず確認しなければなりません。

|

線膨張係数×10-6 |

|

|

チップ |

3 |

|

アルミワイヤ |

23.6 |

|

はんだ |

25 |

|

あるみな基板 |

7.1 |

|

銅箔 |

16.7 |

|

銅ベース |

16.7 |

構成素材の線膨張係数

追記・更新:2022年3月11日

■オンラインでの技術相談、お打合せ、技術サポートなどを承っています。下記までお気軽にお問い合わせください。ご連絡をお待ちしています。

株式会社 IDAJ 営業部

Webからのお問い合わせはこちら

E-mail:info@idaj.co.jp

TEL: 045-683-1990