最適設計(CAO)をエンジニアが解説 ~最適化という言葉から生じる誤解あれこれ~

皆さま、こんにちは。

IDAJの清水です。

現在、さまざまな分野で最適化が実施されています。

この背景となっているのが、競争の激化や製品の多機能・高性能化による要求の高度化です。またCAE 分野においては、CAE の精度や計算速度の向上によって、従来の部品単体の解析からアセンブリ・システム全体へとその適用範囲が拡大し、解析のエキスパートだけでなく、誰でも解析を実施できる環境が整ってきました。

これらによって最適化分野では、一つの指標を最適化する単目的最適から、複数の目的を同時に満たす多目的最適化、さらには機構+流体というように分野をまたいだ複合領域最適化へと、最適化のトレンドが推移しており、より多くの指標に対して、解の探索を自動的に行うことが求められるようになっています。

しかし最適化技術を推進されるお客様から、社内の最適化に対する誤解が適用領域拡大への妨げになることがあるというエピソードをお聞きすることがあり、これは是非、私のような最適化技術を専門に担当するエンジニアからご説明をさせていただければと、この記事を書かせていただきます。

最適化問題の変遷

最適化問題は単目的最適化から、現在ではシステム全体最適化へと推移しています。ただし、最適化の対象や目的によっては、単目的最適化でも十分なことがあります。

|

単目的最適化

多目的最適化

システム全体最適化

|

最適化とは?

最適化を大別すると、指定された寸法や条件を変更する“パラメータ最適化”、外形形状と領域内部を変更する“トポロジー最適化”があり、探索の特徴や得たい最適解の特徴などにより使い分けています。

| パラメータ最適化 | 形状最適化 | トポロジー最適化 | |

| 特徴 | 指定された寸法や条件変更 | 外形形状を変更 |

・外形形状と領域内部を変更 ・領域内に穴の生成が可能 |

| 分類 | パラメトリック | ノンパラメトリック | |

| 探索の特徴 | 局所解に陥りにくい工夫がされている |

・局所解に陥りやすい ・設定により最適解が大きく異なる結果となる |

|

| 得られる最適解の特徴 |

・指定したパラメータに依存 ・比較的設計要件を考慮しやすい |

・まったく想定になった形状を得ることができる ・製造が難しい形状となることが多い |

|

| 連成の設定 |

・ほぼ全てのツールと連成が可能 ・複雑なフローを構築できる |

・連成ツールは絞られるが手間は比較的かからない | |

これら最適化の狙いは、省力化、すなわちパラメータを都度人間が変更し、解析を実施するという単純作業を自動化し、生産性を向上するだけでなく、技術者を上流へシフトすることで、人間でなくてはできない創造的業務に時間を割くことです。

また、変数が多い場合や複雑な形状であっても、最適化アルゴリズムによって解が探索され、人間の先入観やKKK(カン・コツ・ケイケン)に頼らない、作業の標準化も期待されています。

単目的最適化と多目的最適化

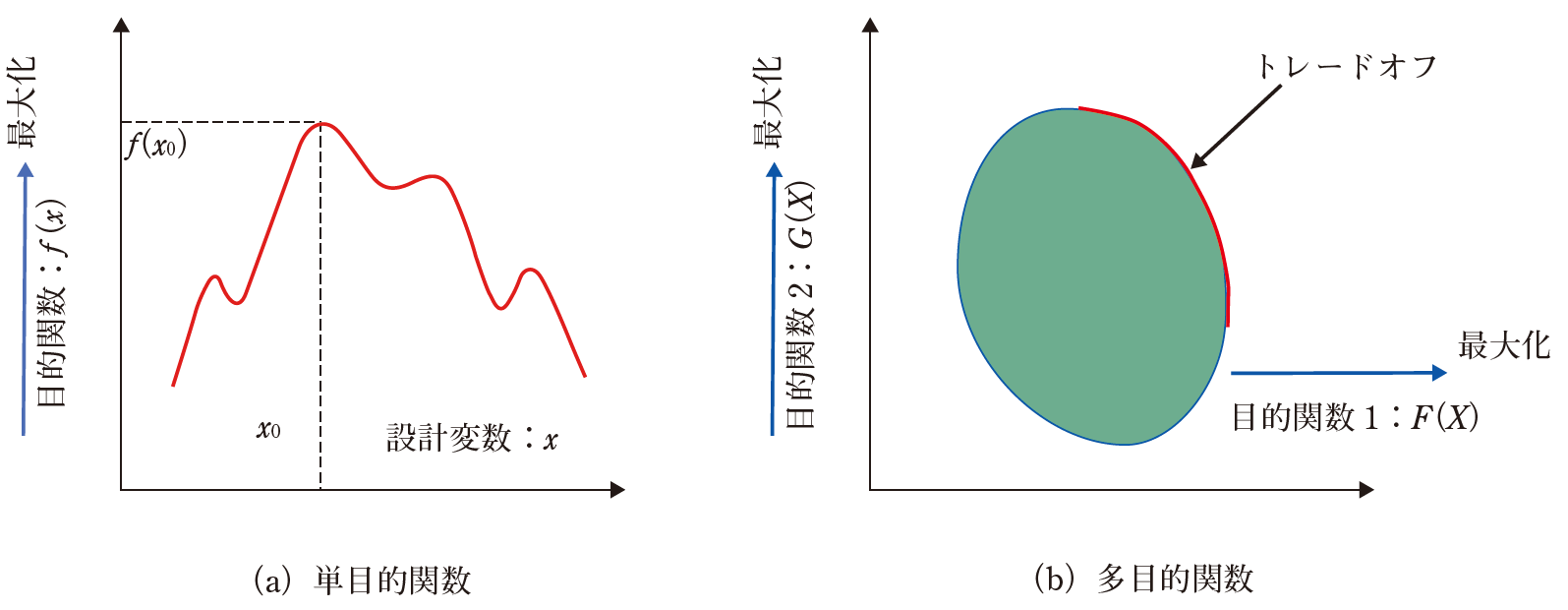

最適化の分類方法はさまざまですが、最もポピュラーなものは「目的関数の数による分類」です。

目的関数とは、最適化問題において最小化あるいは最大化する目的を関数で表現するもので、量的変数のことです。最適化において、目的をどのように設定するかは非常に重要なことです。

目的関数が一つの最適化問題を「単目的最適化問題」、二つ以上の目的関数を扱う最適化問題は「多目的最適化問題」と呼ばれます。

単目的最適化と多目的最適化のイメージ

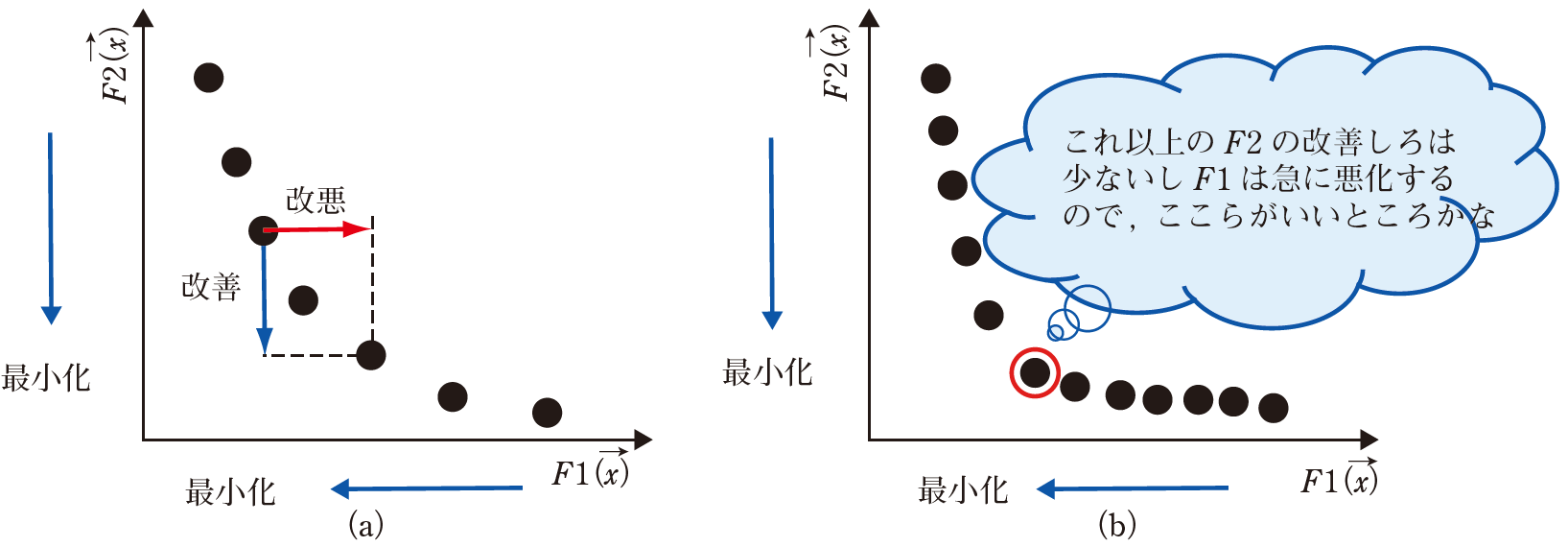

単目的最適化では、ほとんどの場合、最適解は一つです。これに対して多目的最適化では複数の目的関数間でトレードオフが発生しますので最適解は複数見つかります。

冒頭で述べたとおり、現在は多くの評価指標を満足させる設計をしなければなりません。単目的最適化で得られる最適解は一つ。他の最適解は見つかりませんので、得られた最適解に何らかの問題が見つかった場合は他の選択肢は存在しません。また、「コストをもう少し高めにしたときに、他の指標がどれだけ改善するか?」といった、いわゆる「改善しろ」を見出すこともできません。

これに対して多目的最適化では、“トレードオフの面”を把握できますので、「改善しろ」や「改悪の可能性」を理解でき、「なぜその解を選んだのか?」という理由を見出すことができます。

現在は、多くの指標を満足させる設計を見つけることが必要となっていますので、多目的最適化という探索手法が合理的な意思決定をサポートし、また最適解周辺の副次的に求められる情報も取得できることから、近年多くの開発現場で受け入れられている理由です。

トレードオフの関係性

最適化ソフトェアを利用すると得られるメリット

最適化ソフトウェアを利用してすぐに得られる効果は、自動化による単純作業の劇的な削減にあります。

解析が一般化すればするほどトライすべきケース数は増大します。この膨大なケース数をこなすために必須の技術となるのが自動化です。

|

【参考情報】お客様事例 荏原製作所様 設計現場をサポートする解析技術に、SIMULIA Abaqus Unified FEAやmodeFRONTIERをご活用 竹中工務店様 生産性の向上や建築設計の効率化、技術者連携に「modeFRONTIER・VOLTA」をご活用 GKN ドライブライン ジャパン様 |

また、最適化ソフトウェアは単なる最適解の探索だけに利用されるものではなく、ばらつきの影響を目的関数に設定することによって、ロバスト設計最適化が可能となりますし、特性の傾向、複数の目的関数間のトレードオフ、寄与度分析を通じて、設計空間の全体像を把握することができます。

さらにパラメータフィッティングを通じてモデルの解析精度の向上を図ったり、最適化業務を各マシンで行うのではなくクラウド化することで、ブラウザ上で解析設定し、計算実行はクラウドサーバに紐づけられた解析マシンが解析を行い、最適化結果をブラウザ上で確認をすることで、部署や会社といった組織の垣根を超えた協調設計が可能になります。

最適化に関する誤解

最適化が設計や開発業務に組み込まれるようになると、“最適化”という言葉が独り歩きし、「最適化ツールやシステムを導入すれば現在の問題が万事解決し、人間が考えもしなかった解を発見できるのではないか」という“肯定的な誤解”や、「人間が考えることを放棄してしまい、独創的な設計ができなくなってしまうのではないか」という“否定的な誤解”が生じるようになったのも事実です。

|

肯定的誤解

否定的誤解

”最適化”に対する正しい理解と認識が必要 |

特にCFD(Computational Fluid Dynamics)の分野においては、実現不可能な範囲や、CFDの精度が良くない状況で最適化を実施するなどして、単なる“数遊び”で終始するケースが見られるようになりました。

その結果、「トライしてみたが思ったような成果が得られなかった」と最適化技術そのものが否定されることになり、せっかくの技術を敬遠される方がいらっしゃるのは大変残念なことだとしか言いようがありません。

| プリ |

・設計変数の置き方(問題設定)に流体の知見を入れる必要がある ・適切な上下限値や離散化幅を設定せず、実現不可能な解を探索してしまう |

| 計算実施 |

・CFD単体で解析できていることが必要 ・収束性による誤差を上回る精度を求めた最適化をしてしまう ・定性的な結果を求めるために簡易モデルで計算したのに、特性の絶対値で評価している |

| ポスト |

・離散化誤差による結果変動を寄与度と取り違える ・最適化で設定した指標は満たしているが、設定以外の指標が考慮されていない(例:流体の圧損は優れているが、構造的に脆い形状になる など) |

最適化の取り組み方

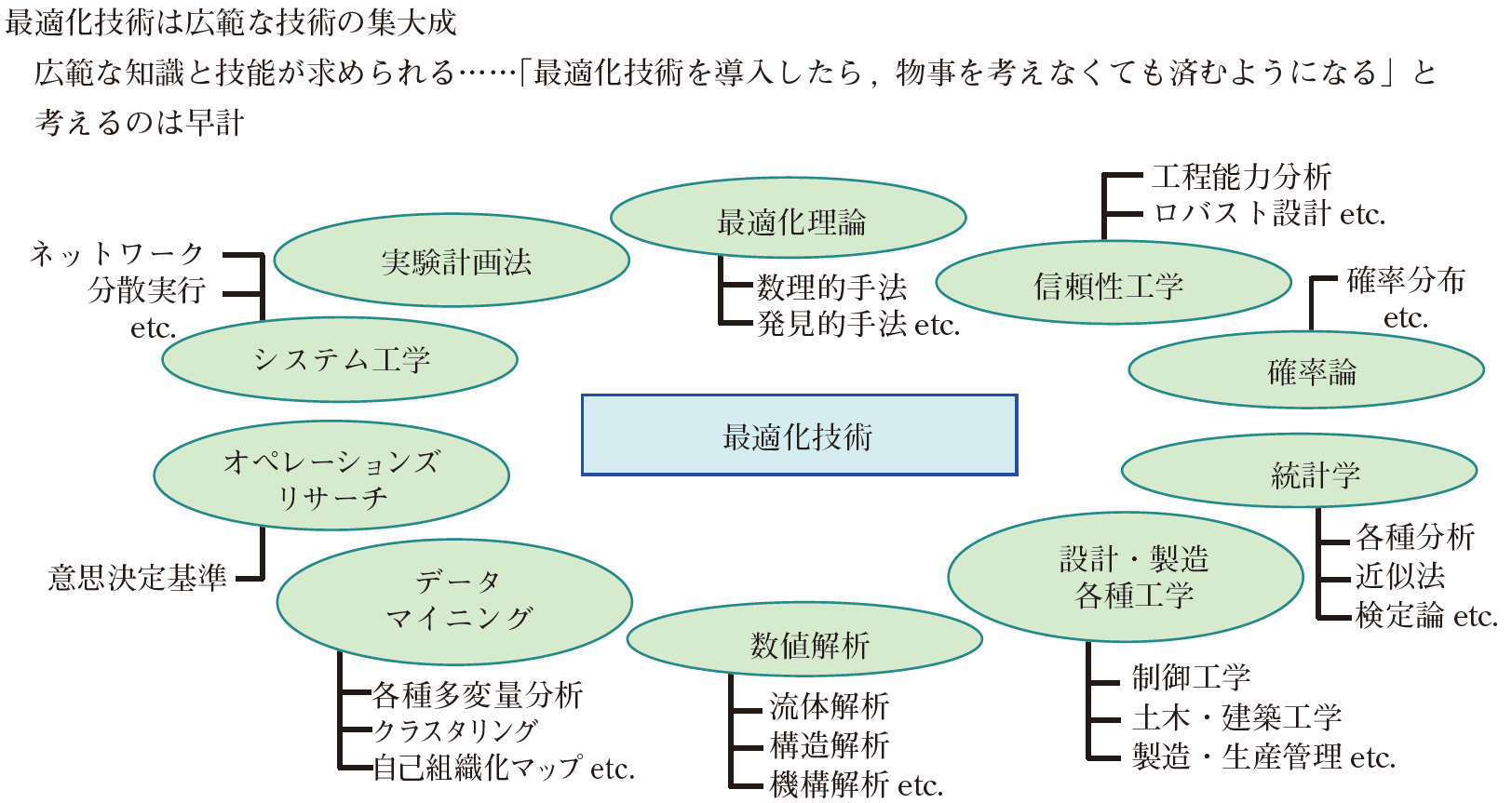

最適化技術は単に最適解を導くものではなく、「なぜこの組み合わせが最適なのか」を統計学やデータマイニングなどを用いて多角的に分析する技術の集大成であるといえます。

したがって、最適化ツールがすべての問題を解決してくれるという考えや、最適化ツールを導入すると人間が考えなくなってしまうというのは一面だけを不適切にクローズアップした誤解であり、技術者が最適化から得らえる情報から必要な情報を見つけ、傾向や根本原理を追求することで、従来の固定概念にとらわれることなく、独創的なアイデアへとつなげる道具として最適化技術を使いこなすことが、最適化技術の持つ本来の力を発揮させることになります。

最適化技術の全体像

そのためには、以下の点に注意をしながら最適化に取り組んでいただきたいと考えています。

■目的を明確にすること

最適化の目的を「〇〇システムの油圧系を最適化したい」といった抽象的なイメージで設定されていることがあります。

数値最適化では、まず最適化対象とする特性や指標を定義し、それに対して何を変数として変更して、どれくらいの範囲で探索するかを明確に落とし込んでおく必要があります。これらの変数は、特性に効いているものでなければ意味がありませんし、探索範囲が広すぎても最適化が進まない、狭すぎると“当たり前な結果”という範疇をでることはありません。適切な設定が必要です。

もちろん、最適化が目的ではなくパラメータスタディを行うことで、傾向を把握することを目的とした利用も可能です。

■解探索の評価

探索される解は、最適化アルゴリズムにしたがった目的関数を最大化、または最小化する設計変数の組み合わせにすぎません。

たとえ最適解が出ても、物理的に正しくなく、解析ソルバーの精度などによって、たまたま最適値であるかのように導出されることもあり得ます。そのため、その設計変数の組み合わせが物理的に意味のあるものなのか、十分に検討しておかなければなりません。

また、確かにある設計変数の組み合わせでは非常に優れた解ではあるが、実際には製造できない組み合わせであったり、少しでも設計変数がずれるとたちどころに特性値が悪くなるような不安定な最適解では、製造誤差が生じた場合のリコールなどにもつながりかねません。場合によっては、最適解ではないバラツキに強い設計の方を選択したほうが良いこともあるのです。

最適化技術で目指すもの

最適化技術を用いると、そもそも、どのようなことがわかるようになるのでしょうか?

まずは、“複雑な問題”の原理・原則を解明すること。

非線形が強く交互作用がある場合や、設計変数が多い問題に対して、どの変数の寄与が高く重要であるかを解明することで、不要な変数を議論の対象から外すことができ、なぜその組み合わせが最適なのかという物理的理由を明確化することができます。

二つ目は、先人が蓄積してきた“ノウハウ”に対する物理的な裏づけをもつことで、いわゆる経験やカンに基づく知識の本質的な理解を得ることにあります。“こうしたほうが良いに決まっている”という直感を見える化することで、年次が若い技術者でも理解を進めることが可能となります。

三つ目は、“外してはいけない本質”を明確にすること。本質が明らかになることで、次の製品のコンセプトの発案につなげることができるようになります。

いずれにしても、最適解を表面的にとらえるのではなく、“なぜ”、“どうして”これが最適解なのかを特定することが重要です。

最適化に対する認識

最適化では、最適解に至るプロセスそのものも重要だと考えます。

本来、人間は失敗からさまざまなことを学び、経験することで最適解に近づきますが、昨今の厳しい開発期間短縮への要求のあおりを受け、失敗することや、普段では考えつかない設計に挑戦するための時間的・費用的な余裕を持つことが難しくなってきました。

最適化の基本は、初期には、与えられた条件や範囲の中から手あたり次第に解析を行い、その「失敗」を糧としてさらなる良い解を探索することです。

そのため、最適化された結果を見るだけでなく、最適解以外のデータを分析することで、それらの解が「なぜ失敗したのか」、悪い解から良い解に進化したのはどういう理由なのかを検証し、原則を踏まえたうえで最適解を決定することが重要です。

CAE 業界も例外ではなく、現在はAI の活用が多いに進行しています。AI は多変量な設計変数が多数ある場合でも、CAE の解析結果から予測モデルを作成することができますので、多方面で大きな成果が生まれています。

一方で、予測モデルを作成するためには、質の高い教師モデルが大量に必要となりますので、最適化ツールと連動することで、スムーズに予測モデル構築を行うことができます。

最適化とAI が結びつくことで、最適化だけではなくAI に対する誤解が生じることも推察されますが、ここで申し述べたように最適化技術の本質を見失うことなく、“得られた結果から何を学ぶか”を強く意識することで、技術者にとって大きな示唆が得られるものと思います。

IDAJがご提案する「RPA(自動化)・最適化・機械学習」ソリューション

設計・開発の舞台が実機からシミュレーションに移ったことで、コンピュータ上での反復作業は増大し、さらに複合的な分野を同時に検討しなければならない設計・開発においては、人の手でだけでは対応しきれないような問題が増加しています。

このような設計・開発環境の変化に適応するため、次のような設計支援ニーズが顕在化しており、それぞれに対する適切なソリューションの選択が、こちらからの設計・開発の成否を分ける可能性があります。

シミュレーションプロセスの構築と、RPA・最適化・データマイニング・機械学習を備えた多目的設計支援ツール

modeFRONTIERページへ

Webベースの設計者展開・データマネージメント・コラボレーションを実現するSPDMツール

無料オンラインセミナー(Webinar)

弊社では、RPA(自動化)・最適化・機械学習、modeFROPNTIERにご興味のあるお客様を対象に、常設で下記のオンラインセミナーを開催しています。

最適化・自動化に取り組まれる方、modeFRONTIERとはどのようなツールか知りたい方、各種ソフトウェアとの連携方法を知りたい方に

はじめよう!使おう!modeFRONTIERセミナー(無料・オンライン)

いよいよ、最適化の実践に取組まれる方に

これで分かる!最適化基礎・多目的ロバスト設計コース(無料・オンライン)

modeFRONTIERをまずはお試しから!

■オンラインでの技術相談、お打合せ、技術サポートなどを承っています。下記までお気軽にお問い合わせください。ご連絡をお待ちしています。

株式会社 IDAJ 営業部

Webからのお問い合わせはこちら

E-mail:info@idaj.co.jp

TEL: 045-683-1990