基板のEMI問題”ゼロ”を目指すエンジニアの皆様へ! ~DEMITASNXでEMIチェック・PI解析・熱との連成を効率良く~(その2)

皆さま、こんにちは。

IDAJの錦織です。

前回は、基板のレイアウト設計と並行してEMI対策を行うために有用なEMI抑制設計支援ツール「DEMITASNX」の、高速なEMIチェック機能と共振解析機能とPI解析の方法についてご説明しました。今回は、Simcenter Flothermと連成させたノイズと熱の最適化設計の手順をご紹介します。

DEMINTASNXとSimcenter Flothermを連成したノイズと熱の最適化設計

1.プリント基板のEMI設計と熱設計における課題

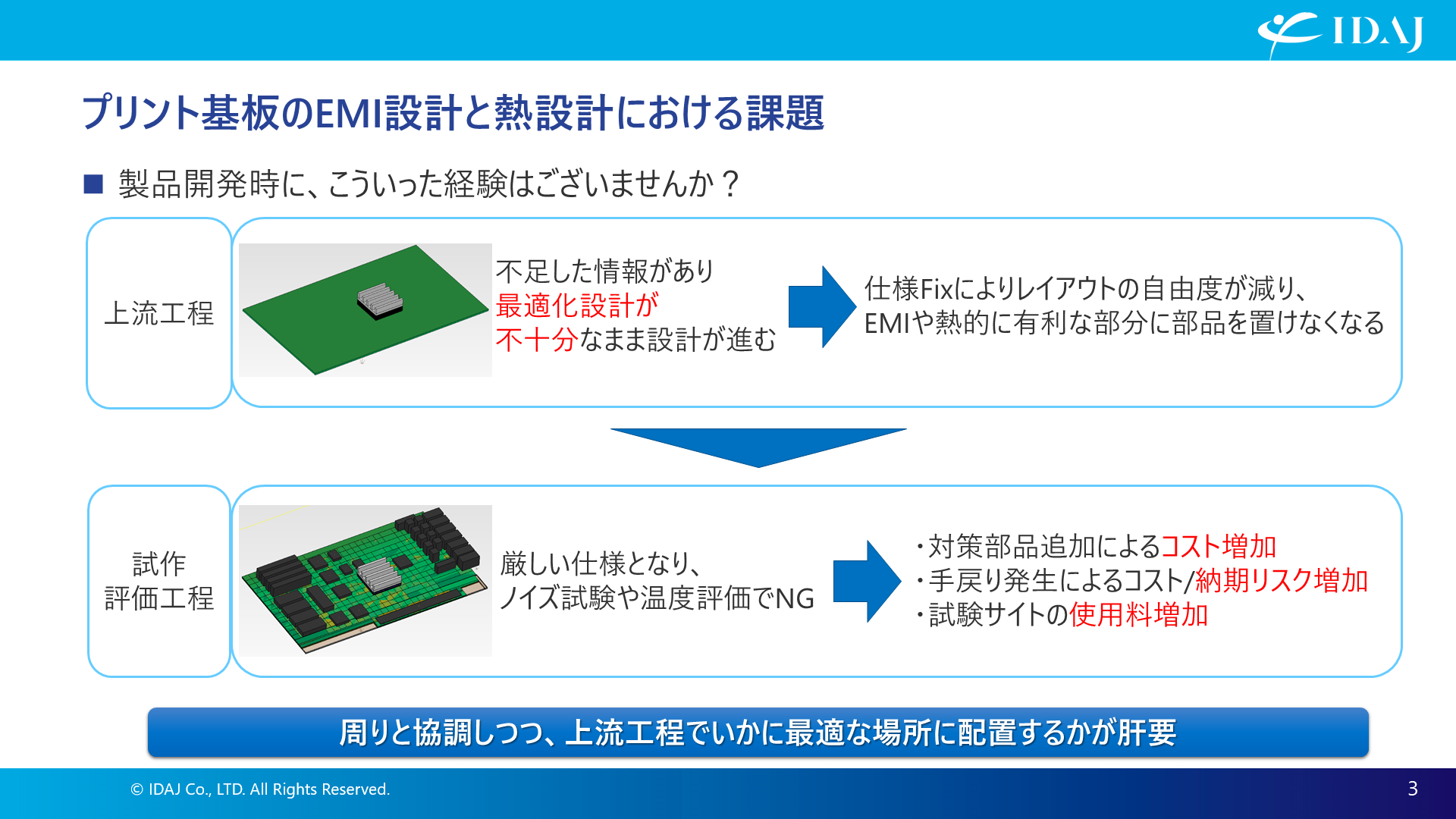

製品開発の上流工程では、不足している情報や不確定な情報が多く、最適化設計の検討が不十分なまま設計が進みがちです。しかし、その間も周囲の仕様はどんどん決まっていき、レイアウトの自由度は減り、気づけばEMIや熱的に有利な場所に部品が置けなくなっている…。このようなご経験はありませんか?

それで設計が成立すれば問題はありませんが、最悪の場合、試作評価段階でノイズ試験や温度評価の結果がNGとなり、部品追加によるコスト増加、手戻り発生による納期割れリスクの増加、追加試験によるサイトの使用量の増加などの事態を招きかねません。また、設計が成立していても、最適化という観点が不足しているため、間接的にコストが増加していることがあります。こうならないために、周囲の部門と協調設計を行いつつ、レイアウトの自由度が高い上流工程において、いかに最適な場所に部品を配置するかが肝要です。

プリント基板のEMI設計と熱設計における課題

2. 上流工程でEMI対策が可能なDEMITASNX

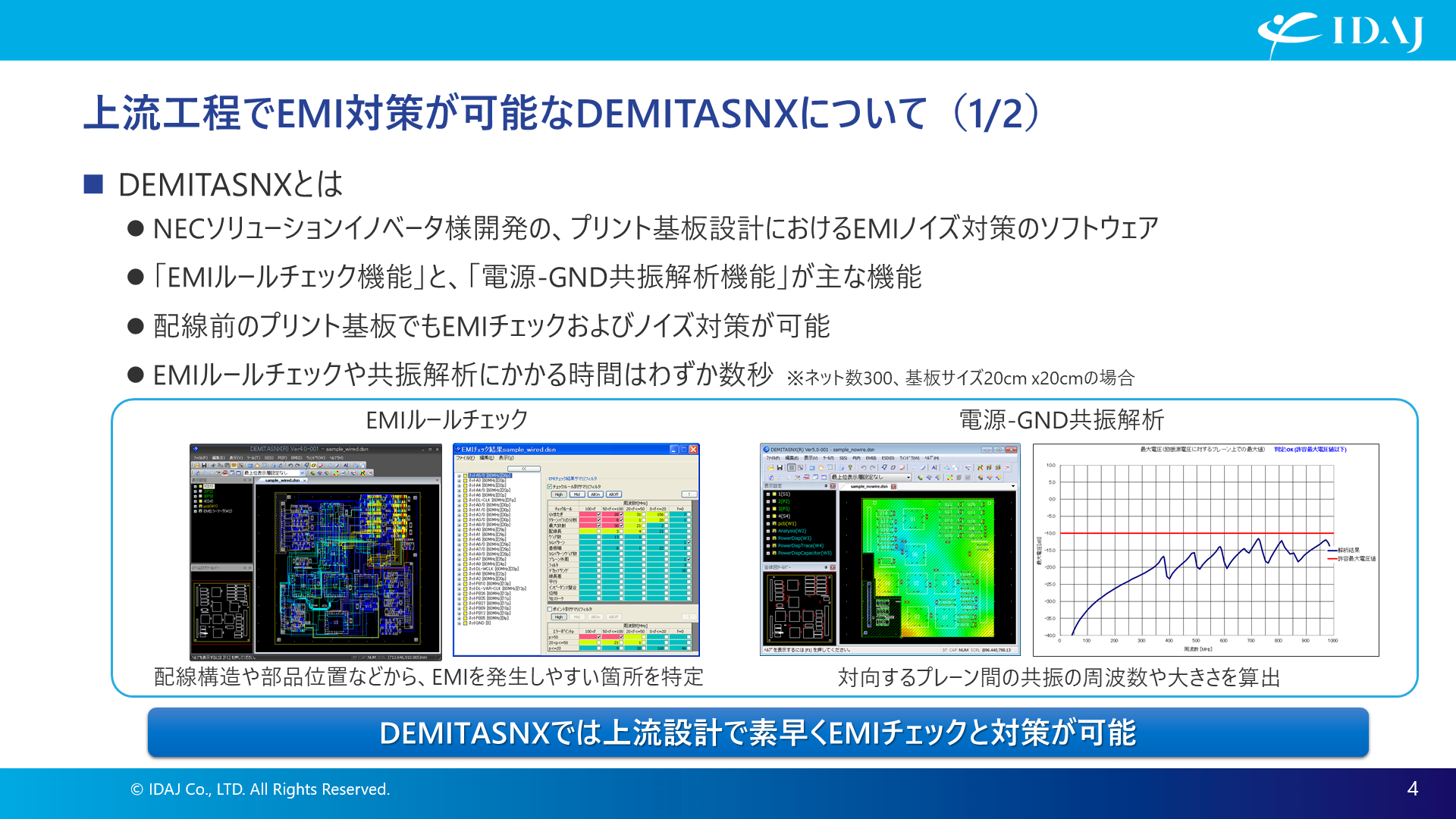

プリント基板設計におけるEMIノイズ対策ソフトウェアDEMITASNXの主な機能は、EMIルールチェック機能と電源グラウンド共振解析機能の2つで、配線前の基板もチェックできるため、DEMITASNXを活用すれば上流工程においてもノイズ対策が可能です。また、EMIルールチェックや共振解析にかかる時間が非常に短いことも特長の一つで、規模に依存しますが、300ネット程度の基板であればわずか数秒でチェックと解析が完了します。

上流工程でEMI対策が可能なDEMITASNX(1)

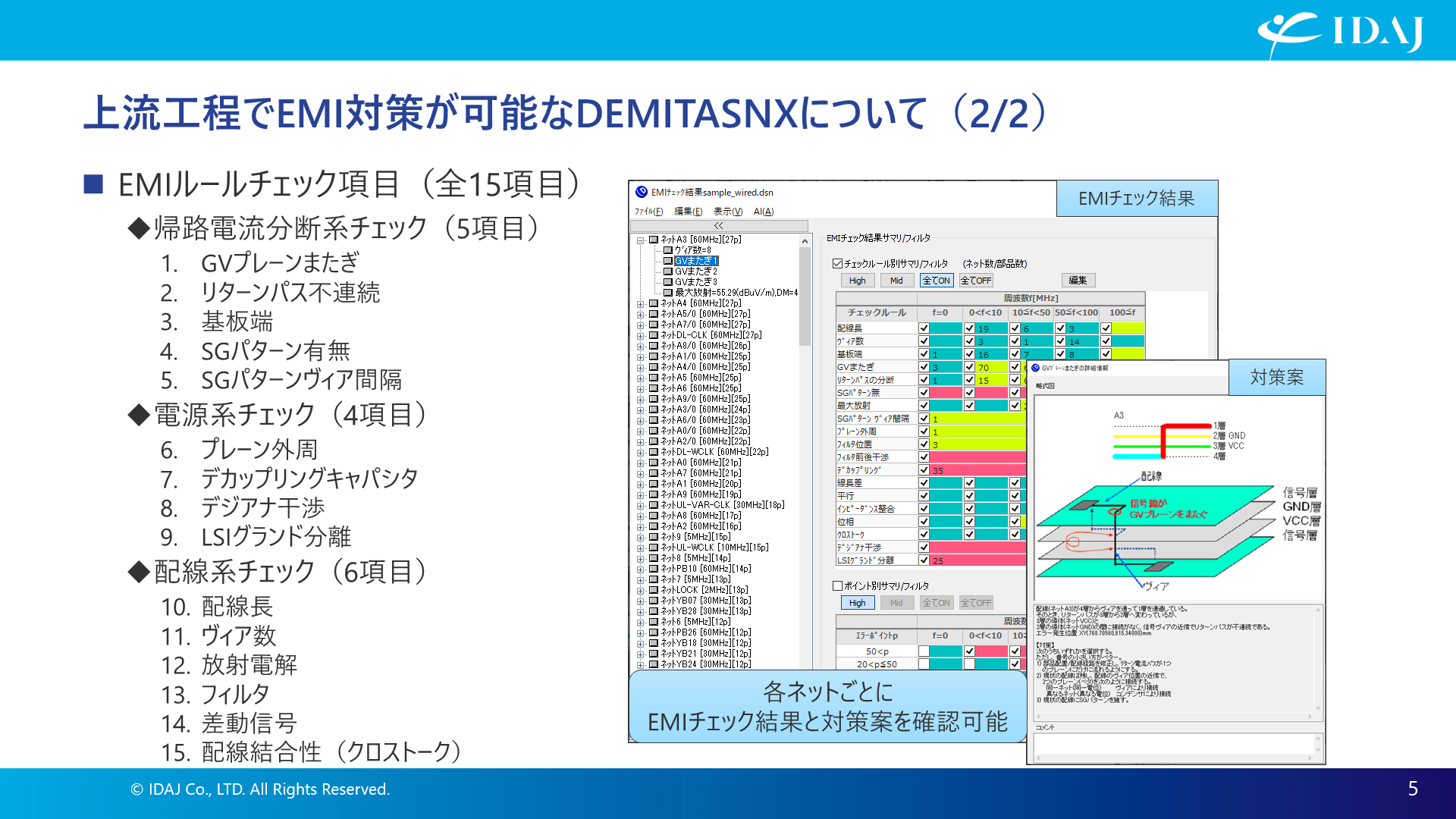

15項目のEMIチェックルールがあり、大きく分けて、帰路電流分断系、電源系、配線系から構成されています。過去の膨大なEMI対策ノウハウを基に、NECの研究所や国内外の大学で検証され、EMIとの関係が理論的に裏付けられた項目を厳選し、チェック時間の大幅な短縮を実現しました。またチェック後の結果確認に加えて、エラーが発生した場合には、その原因の指摘だけでなく、必要な対策案が提示されるため、設計フィードバックが容易になります。

上流工程でEMI対策が可能なDEMITASNX(2)

3. DEMITASNXとSimcenter Flothermを連成したノイズと熱の最適化設計

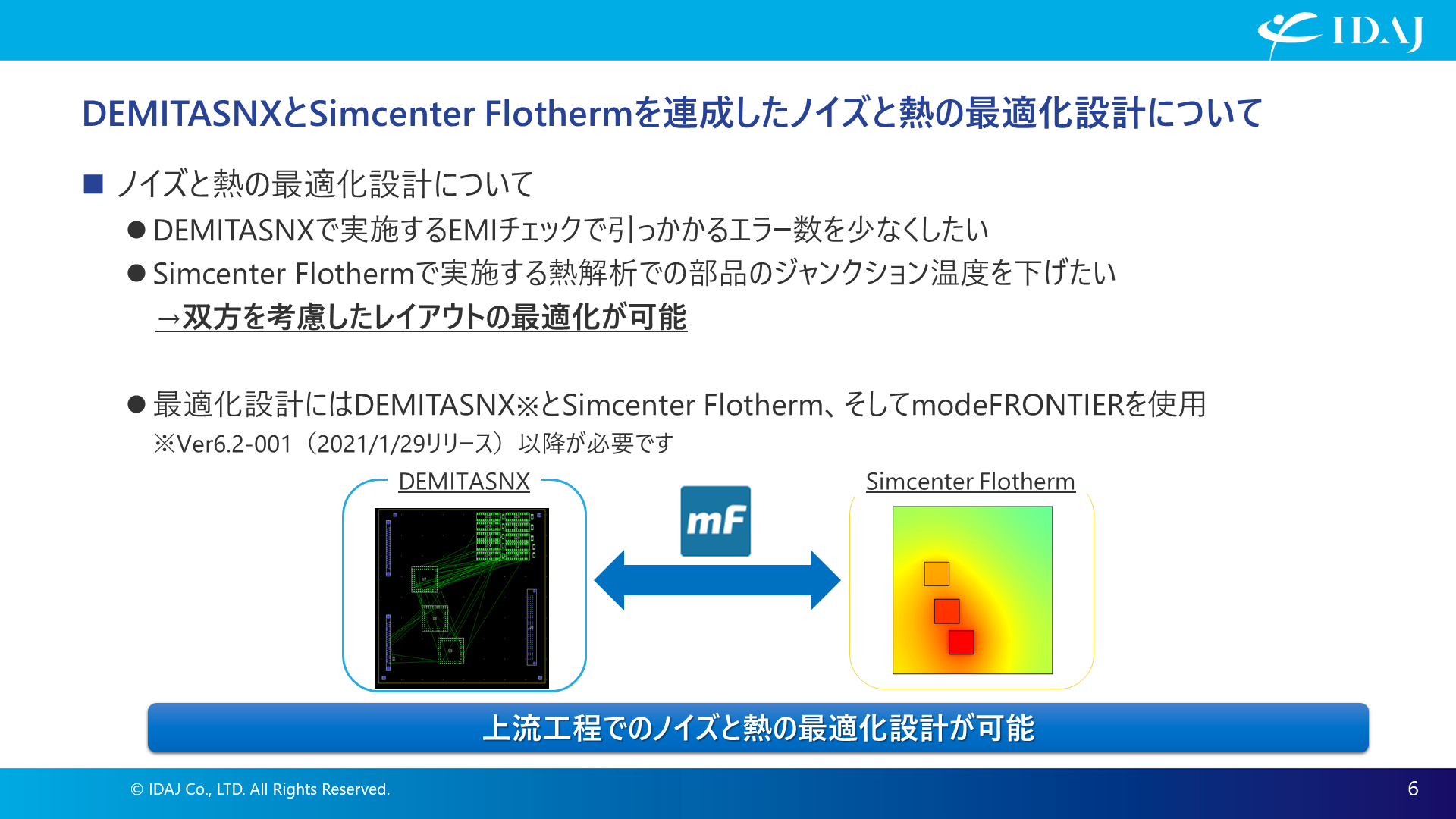

先ほどご説明したEMIチェック後の「エラー数を減らしたい」、あるいはSimcenter Flothermで実施する熱解析において「部品温度をできるだけ下げたい」といった、これまでは別々に実施していた設計を、両方を考慮しつつレイアウトを最適化することができます。これを実現するために必要なツールは、DEMITASNX、Simcenter Flotherm、modeFRONTIERの3つです。

DEMITASNXとSimcenter Flothermを連成したノイズと熱の最適化設計

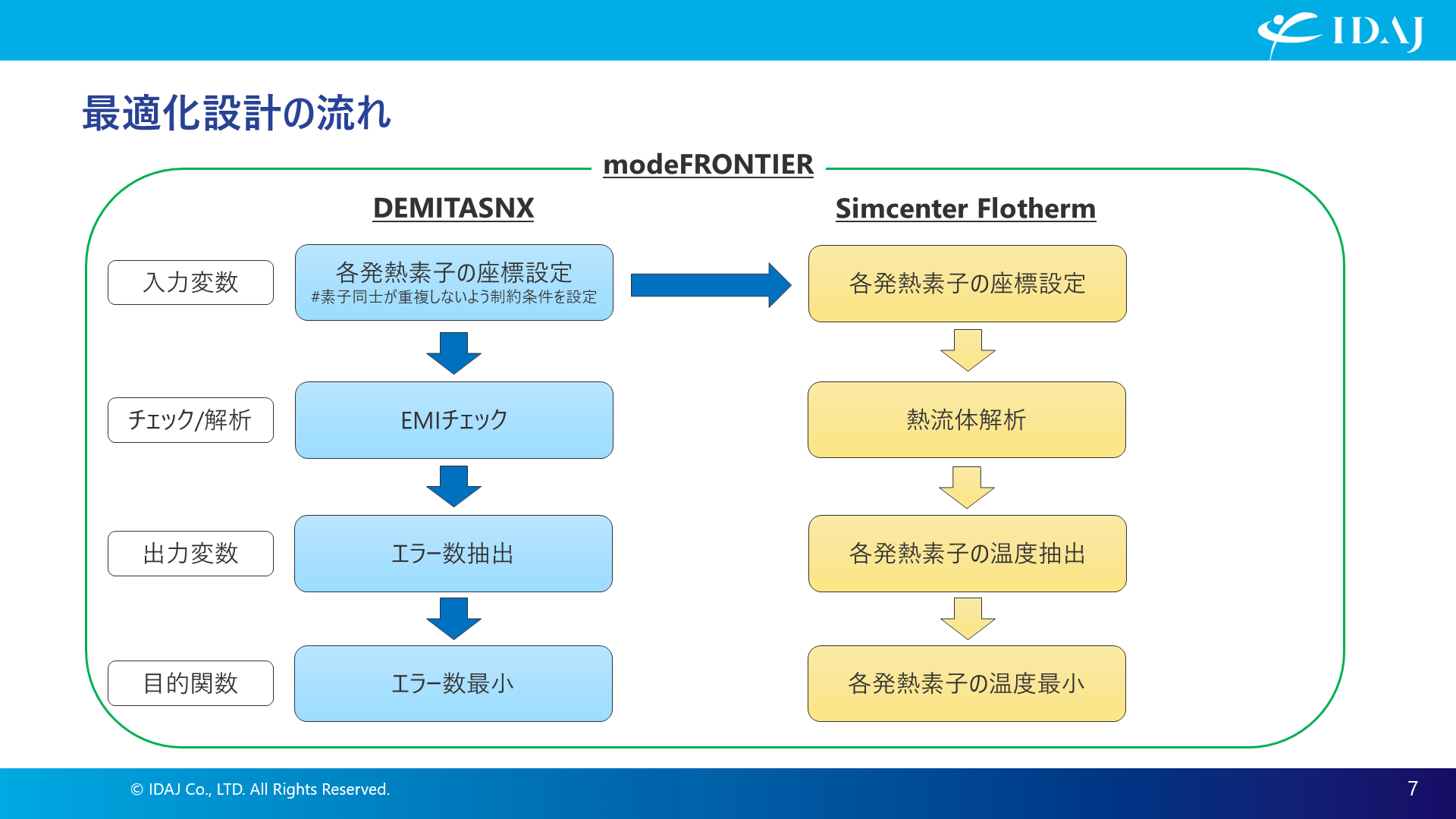

4. 最適化設計の流れ

以下は、最適化設計の流れを簡単に示したものです。最初にDEMITASNX(左側)で各発熱素子の座標を設定し、EMIチェックをかけてエラーを抽出します。DEMITASNXを使用する目的は、エラーをできるだけ少なくすることです。Simcenter Flotherm(右側)では、DEMITASNX側で設定した発熱素子の座標を基に熱流体解析を実施します。Simcenter Flothermを使用する目的は各発熱素子の温度をできるだけ小さくすることです。これら2つとmodeFRONTIERを組み合わせて最適化を実行します。

最適化設計の流れ

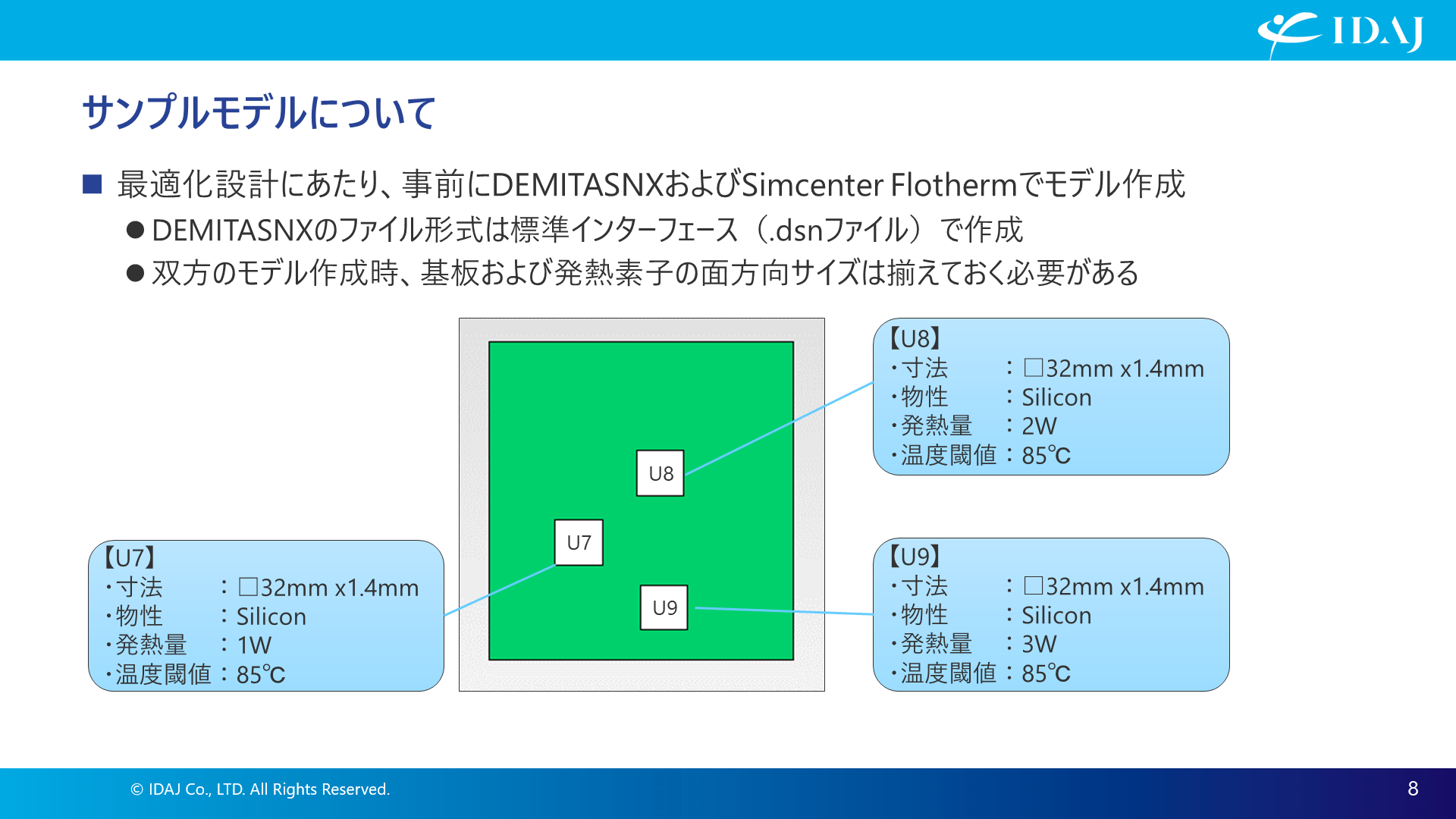

5. サンプルモデル

基板上に発熱素子が3つ搭載された簡単なモデルを対象とします。事前準備では、DEMITASNXとSimcenter Flothermの両方のモデルにおいて、各発熱素子と基板の面方向サイズは同じサイズにしておいてください。

サンプルモデル

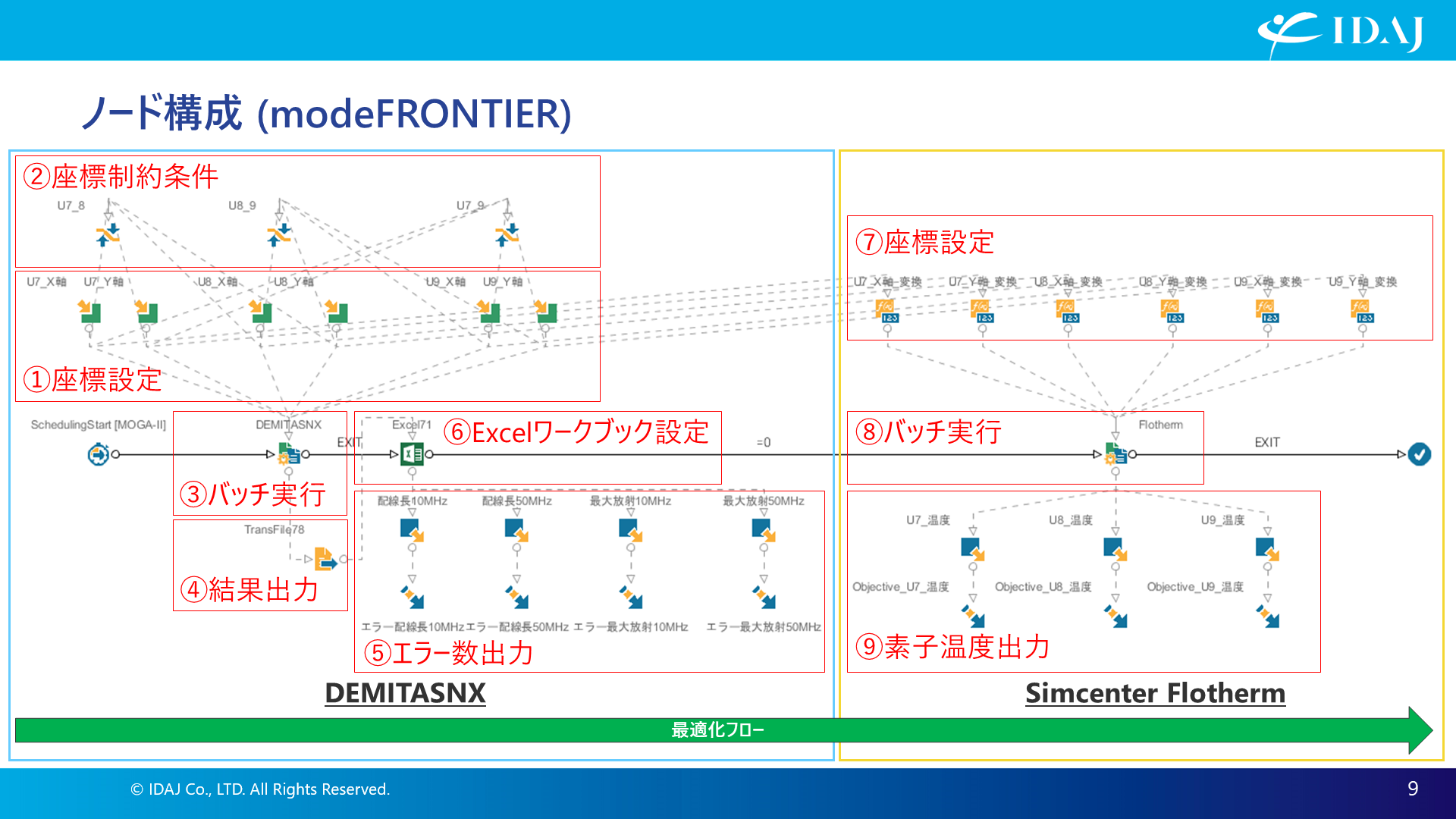

6. modeFRONTIERのノード構成

下図の左側から右側に最適化フローが向かっており、水色枠内でDEMITASNXの設定とEMIチェックを、オレンジ色枠内でSimcenter Flothermの設定と熱解析を実施します。

modeFRONTIERのノード構成

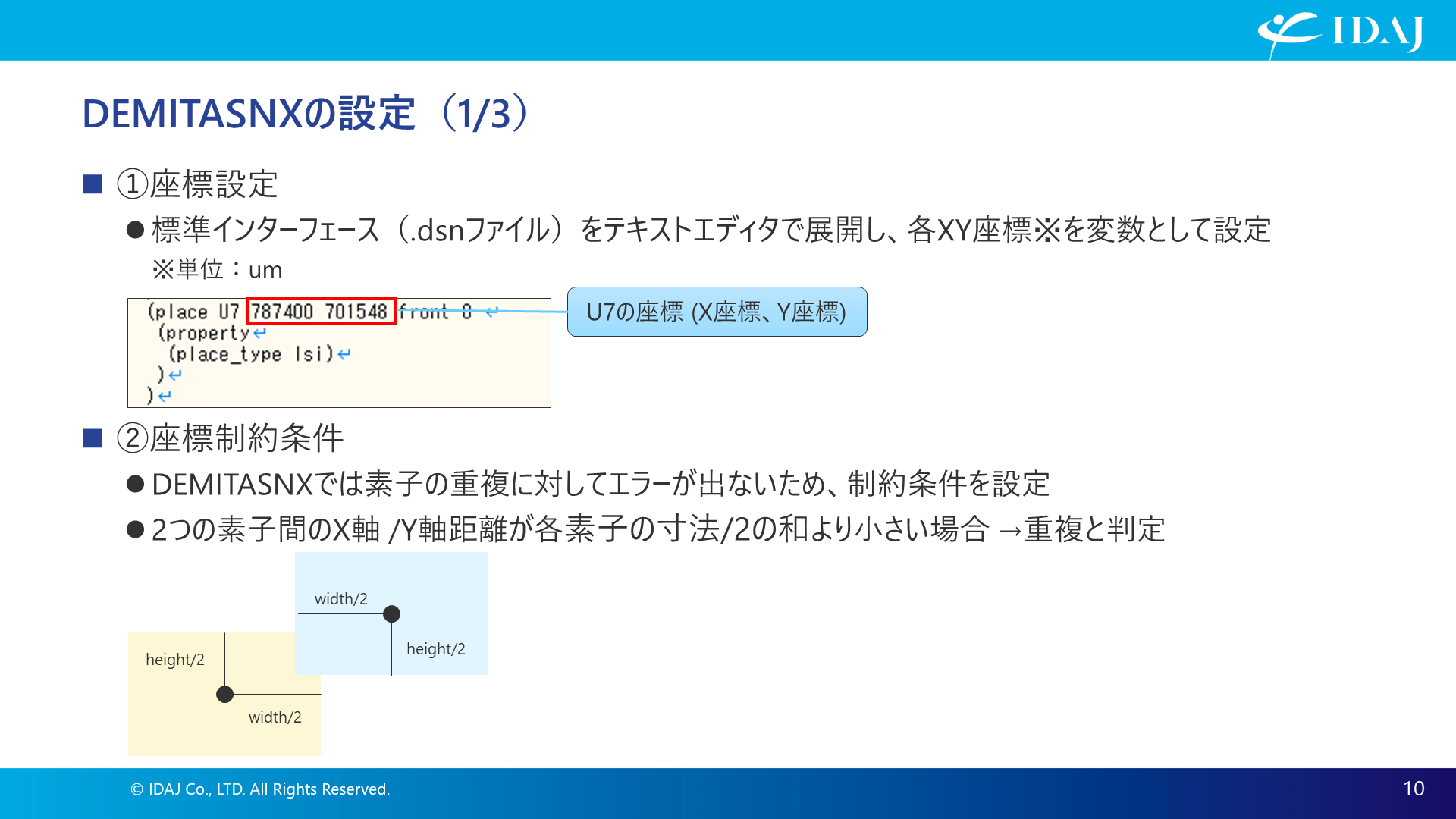

7. DEMITASNXの設定

工程は6つです。

①座標設定:DEMITASNXのデザインファイルをテキストエディタで展開し、U7、U8、U9に対するXY座標を変数として設定します。

②座標制約条件:DEMITASNXでは素子の重複に対してエラーが出ないため、modeFRONTIER側で制約条件を設定します。2つの素子間のX軸あるいはY軸距離が、各素子の寸法を2で割った値の和より小さい場合に、重複していると判定します。

DEMITASNXの設定(1)

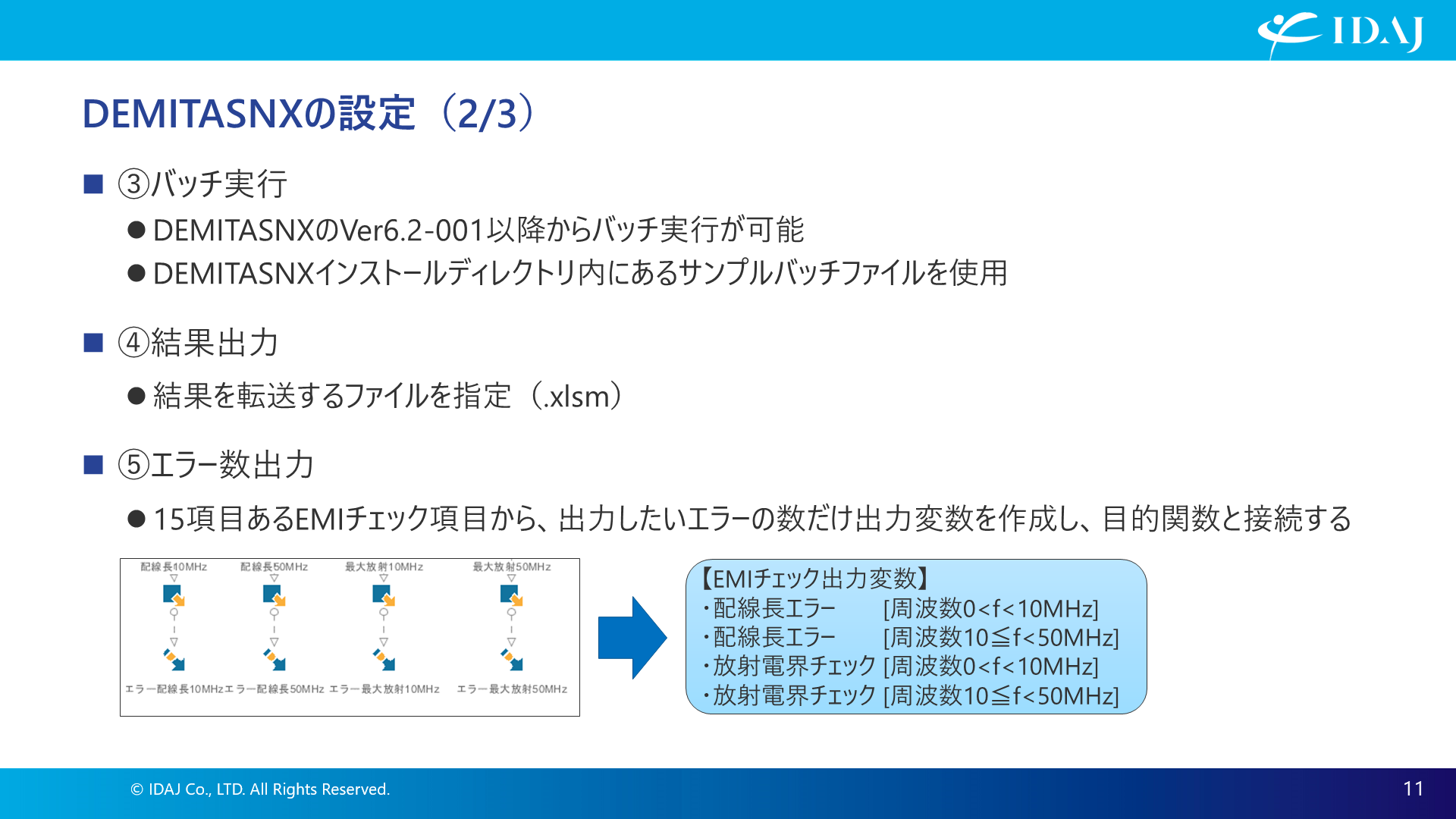

③DEMITASNXのバッチ実行設定:2021年1月にリリースされたDEMITASNX Ver6.2-001以降のバージョンで、EMIチェックのバッチ実行に対応していますので、今回はそれを利用します。

④結果出力:結果を転送するファイルをエクセル形式で指定します。

⑤エラー数出力:先述の通り、EMIチェック15項目の中から、出力したいエラーの数だけ出力変数を作成し、目的関数と接続します。本ケースのDEMITASNX側の出力変数は、0~10MHz未満の配線長エラー、放射電界チェック、10~50MHz未満の配線長エラー、放射電界チェックの4項目です。

DEMITASNXの設定(2)

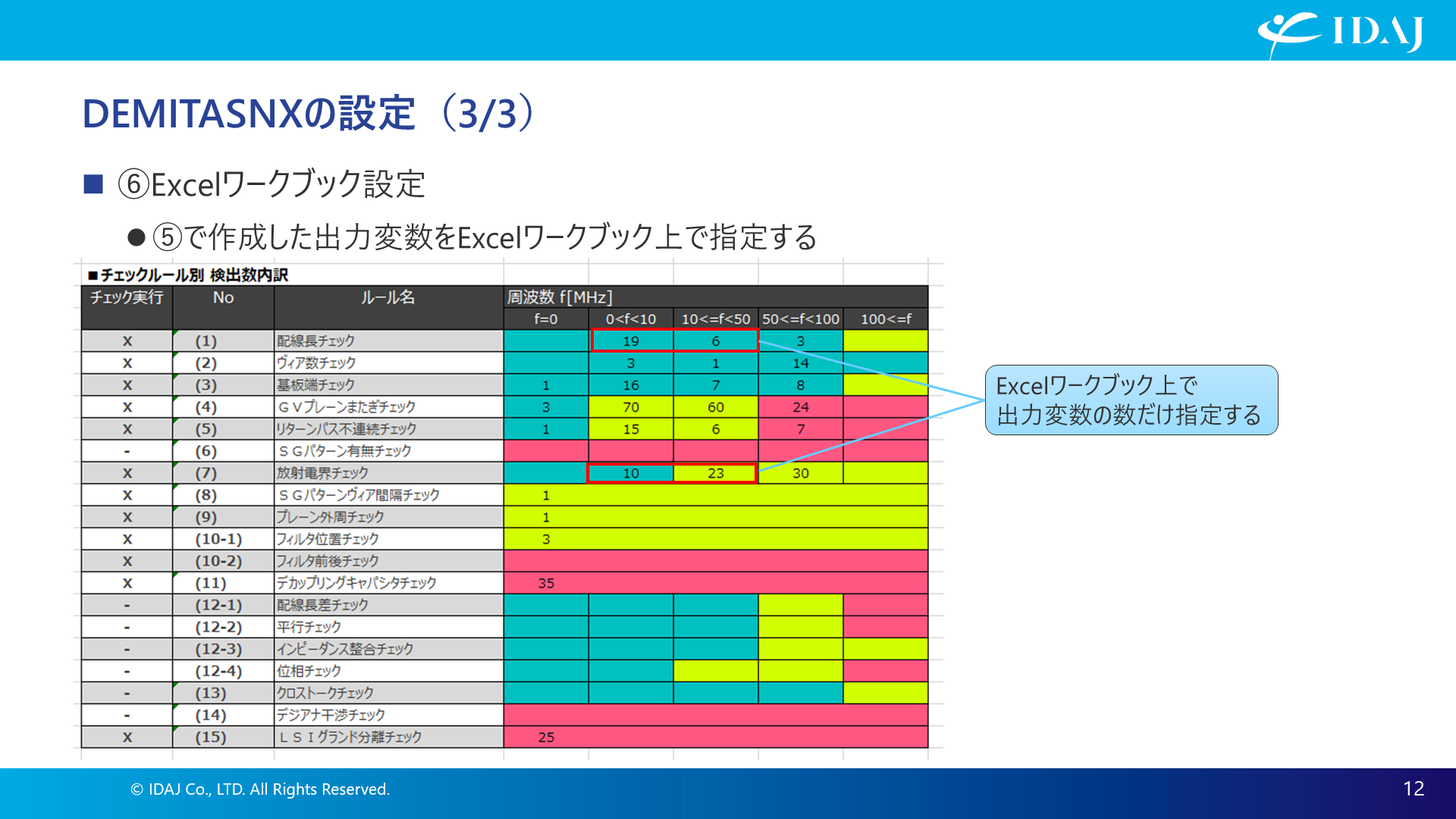

⑥エクセルワークブックの設定:⑤で設定したエラー数出力をエクセルワークブック上で指定します。

DEMITASNXの設定(3)

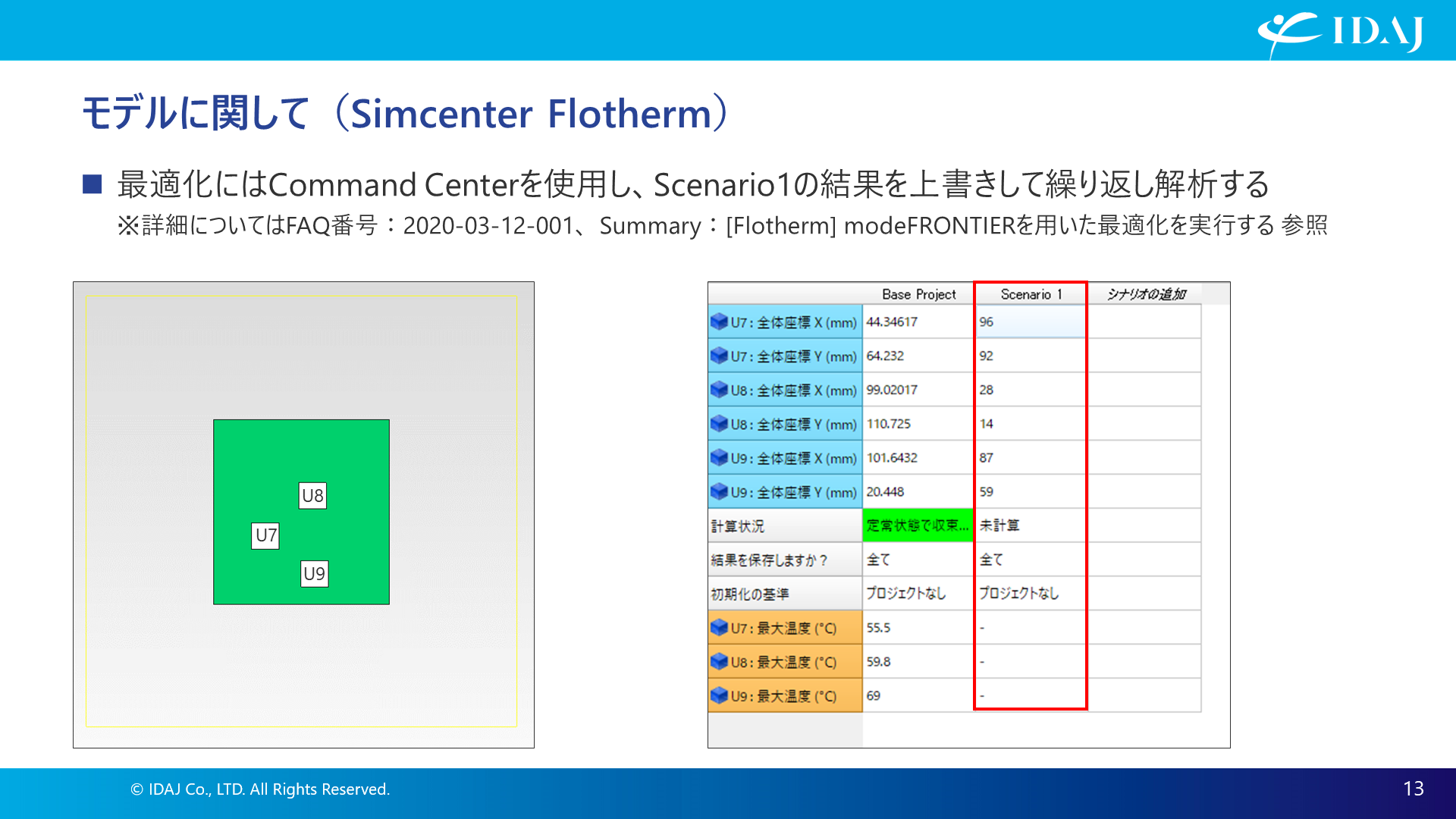

8. Simcenter Flothermのモデル

Simcenter Flothermを使った最適化にはコマンドセンターを利用し、シナリオ1の結果を上書きして繰り返し解析します。

Simcenter Flothermのモデル

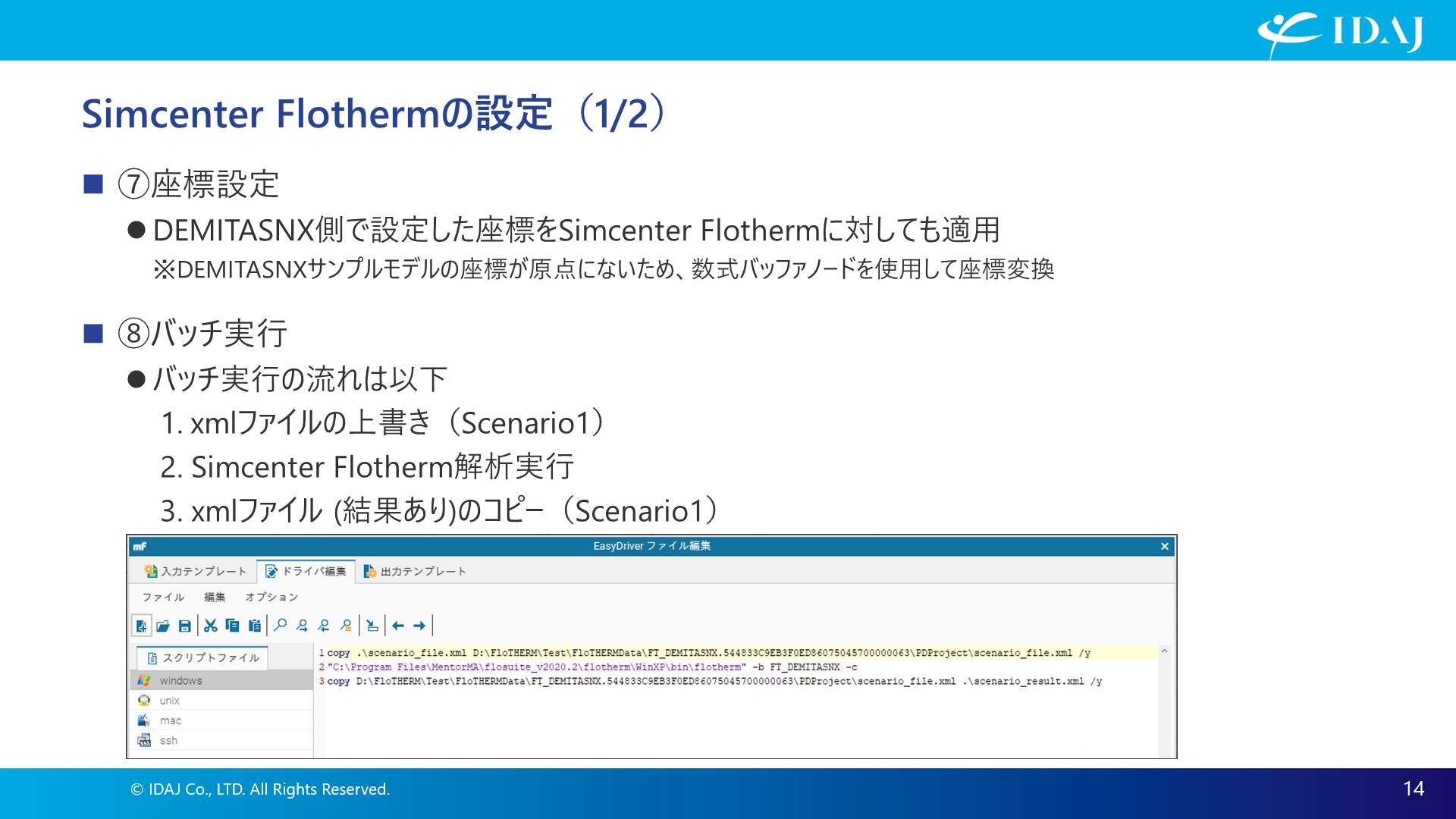

9. Simcenter Flothermの設定

Simcenter Flotherm側の座標は、DEMITASNX側で設定した値を適用します。その後、シナリオ1の座標を上書きして解析を実行し、解析終了後にシナリオ1の温度結果の値を抽出してコピーします。

Simcenter Flothermの設定(1)

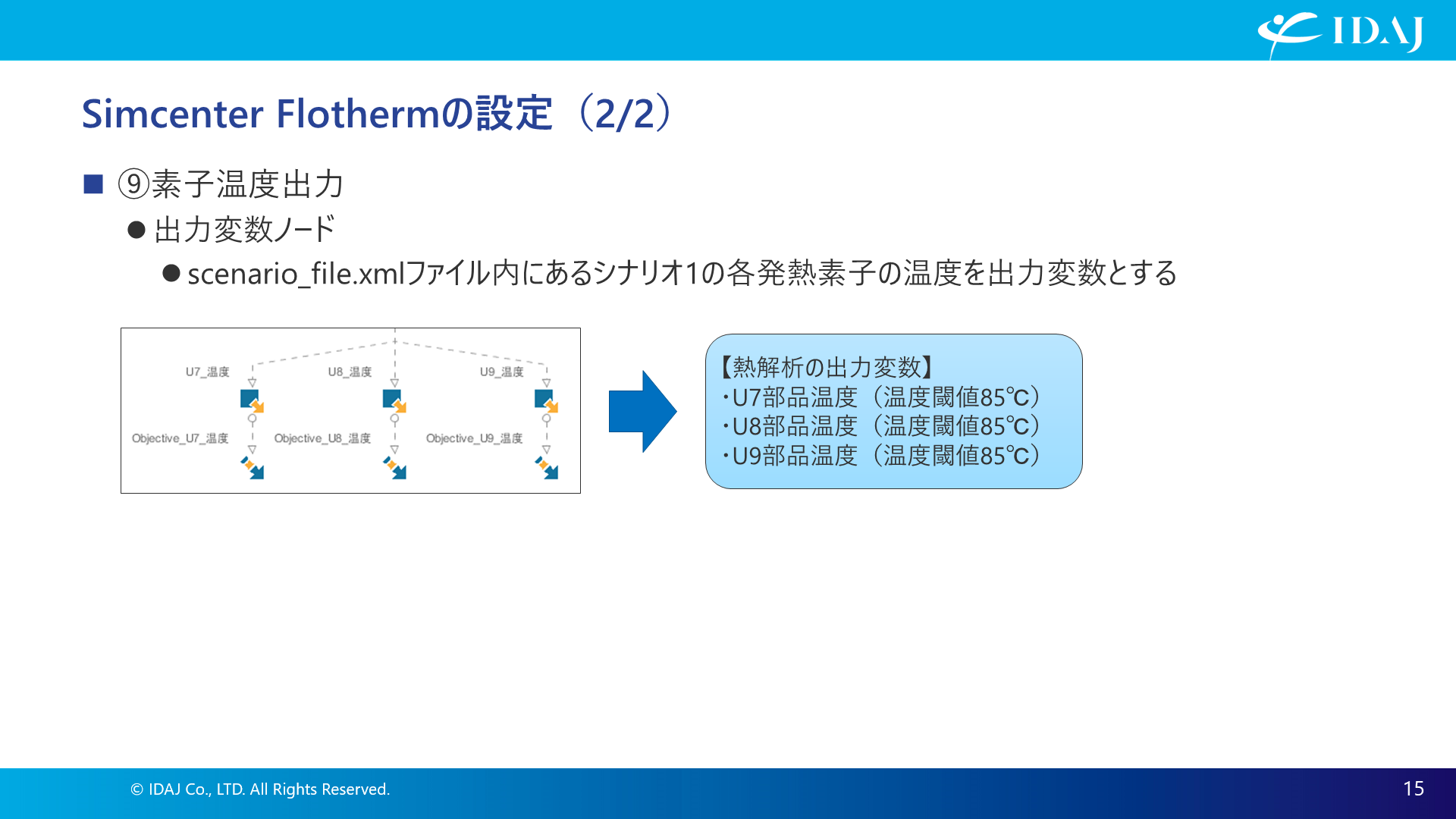

最後に素子温度を出力します。3つの発熱素子に対する出力変数を作成し、目的関数と接続します。Simcenter Flotherm側の出力変数は、U7、U8、U9の部品温度です。これで全ての設定が完了です。

Simcenter Flothermの設定(2)

10. EMIチェックと熱解析の結果比較

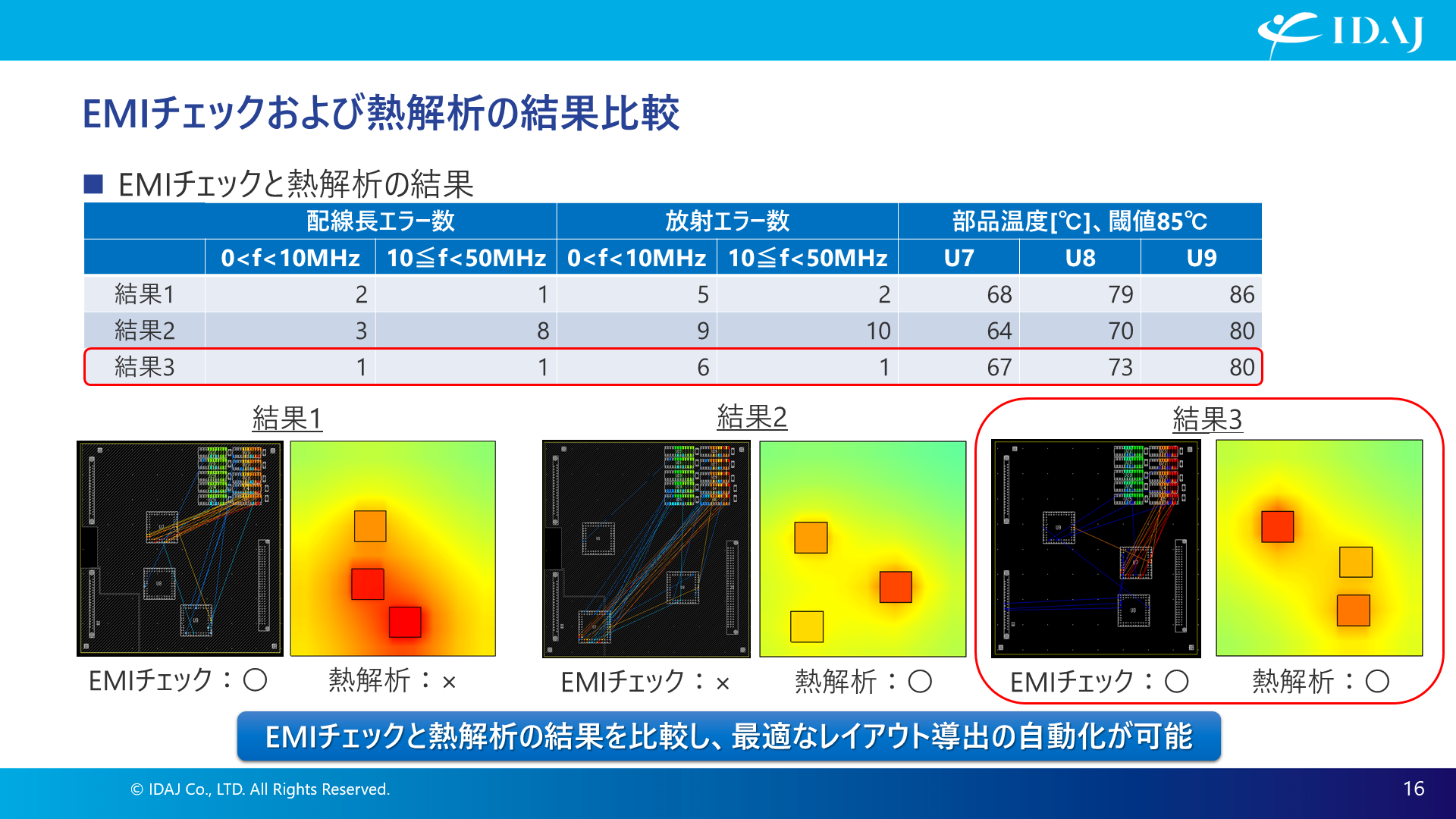

複数の解析結果の中から、特徴的な3つの結果をピックアップしました。

・結果1:EMIチェックでのエラー数は比較的少ないものの、熱解析では3つの発熱素子が近接している影響で、U9において温度閾値85℃を超過しています。

・結果2:部品間距離が離れている影響でEMIエラーが比較的多いですが、熱解析ではそれが有利に働き閾値を下回っています。

・結果3:EMIチェック、熱解析ともに満足させる配置となっており、目的に対して最適であると判断することができます。

このように、DEMITASNX、Simcenter Flotherm、modeFRONTERを連成させることで、従前は別々に設計していたEMI設計と熱解析を実施し、双方の設計を両立させつつ、最適なレイアウト導出の自動化が可能となりました。

EMIチェックと熱解析の結果比較

2回にわたってご紹介した通り、DEMITASNXは基板のEMI対策を広範囲でサポートすることができる便利なツールですので、ご興味のある方は、下記までお気軽にご連絡ください。

|

|

|

|

■オンラインでの技術相談、お打合せ、技術サポートなどを承っています。下記までお気軽にお問い合わせください。ご連絡をお待ちしています。

株式会社 IDAJ 営業部

Webからのお問い合わせはこちら

E-mail:info@idaj.co.jp

TEL: 045-683-1990