シミュレーション結果と測定結果は合わない・・・のか?!

皆さま、こんにちは。

IDAJの中嶋です。

シミュレーション結果(解析結果)と実測(測定)は合わない

IDAJのコンサルタントやエンジニアであれば、必ず一度はお客様から、こんなコメントをいただいているはずです。

熱流体解析ソフトウェアを導入したのは良いのですが、「実測と解析の結果が合わない」、

あるいは、「実測と解析結果は、一体どの程度一致するものなのでしょうか?」と。

ポイントはズバリ「誤差」です。

シミュレーション(解析)でも、実測(測定)でも誤差があり、その原因は様々です。

温度測定を例にご説明します。

熱流体解析につきまとう誤差

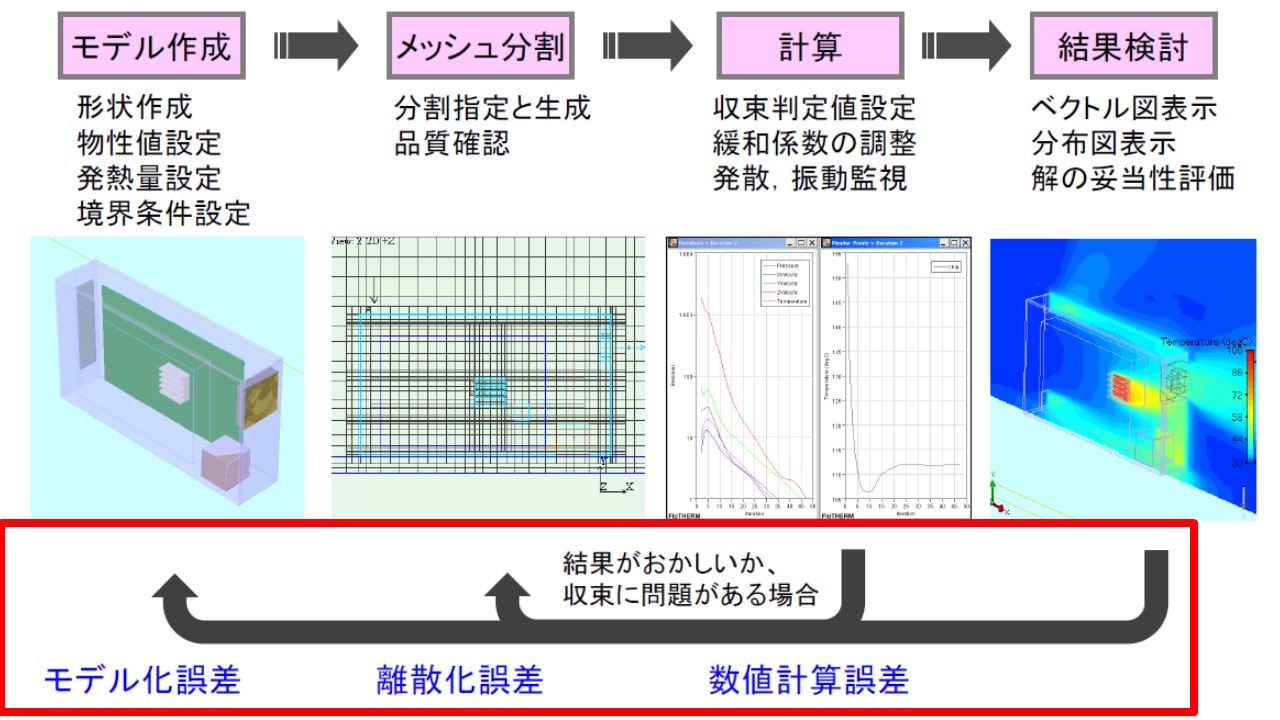

熱流体解析につきまとう誤差には、「モデル化誤差」・「離散化誤差」・「数値計算誤差」の3つがあります。

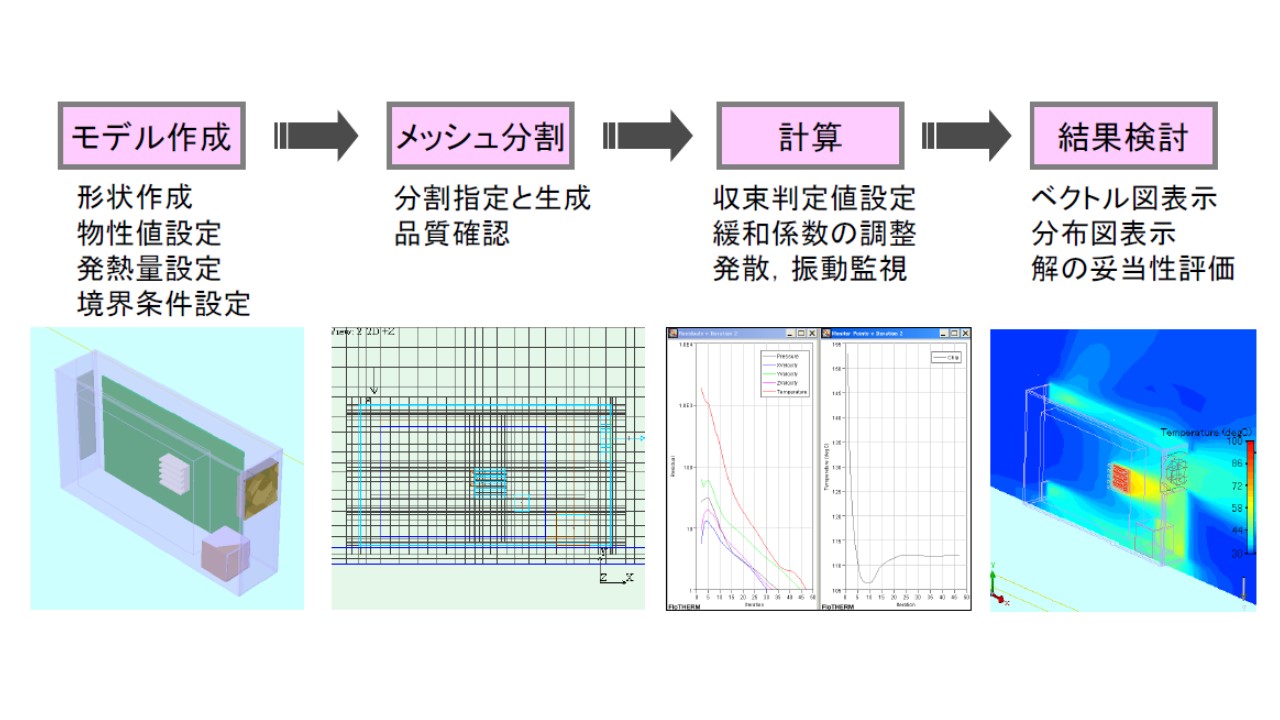

こちらは熱流体解析の作業の流れです。

このうち、モデル作成とメッシュ分割は人間が作業する工程となりますので、必ずなんらかの担当者の“判断”が介在します。この2つが結果に大きな影響を与えるのです。そして、数値計算にも誤差があります。正常な条件のもとでは、コンピュータは正確に計算を繰り返しますが、残差が振動や発散して十分に下がらないままだと、誤差が発生する原因となります。

温度測定につきまとう誤差

部品や機器の温度測定には、熱電対温度計や放射温度計が使用されますが、実はこれらの測定誤差をゼロにすることはできません。測定誤差を最小化する努力が必要となります。

特に、温度測定誤差は低めに偏る(低めに測定される)傾向がありますので、要注意です。

温度の測定方法には、「熱電対式」と「放射(赤外線)」式があります。

「熱電対式」の長所は、装置内部の計測が可能なこと、短所は、センサの取り付け方法やケーブルの太さで測定結果が異なることです。誤差の原因は、接触部からの熱抵抗やケーブルからの放熱が考えられます。

「放射(赤外線)式」の長所は、非接触で計測が可能なこと、短所は、装置内部の計測が難しいことと放射率の設定が難しいことです。そして、誤差の原因は、放射率の設定と環境輻射が考えられます。

シミュレーション結果と実測結果は、ともに数値です。

温度測定誤差や解析モデル誤差について、設計者が客観的に把握して、大きな誤差要因を認識していただくことが何より大切だと考えています。

IDAJでは、参加者が実際に測定を体験しながら、これらの誤差要因などを体感していただくセミナーを開催しています。

熱設計CAE活用レベル比較・分析ワークショップ(1日間)

弊社技術顧問の国峯尚樹が監修した『自己診断アンケート』により、現在の熱設計CAE活用レベルを客観的に評価・他社比較でき、他社の動向や自分の現在地を定量的に確認することができます。

電子機器の温度測定とCAEのモデル化 導入編(オンライン版)

熱流体解析の予測精度を高め、実機との誤差を減らしたい方を対象とします。本コースでは、来場型の「電子機器の温度測定とCAEのモデル化」からエッセンスをピックアップして、それらを元に誤差についての考え方をご紹介する導入編です。

電子機器の温度測定とCAEのモデル化 温度測定編(1日間)

電子機器の温度測定と熱流体解析の結果の誤差を少なくしたいという方を対象とします。電子機器の温度測定とCAEの熱解析、それぞれに付きまとう誤差の原因を、実習を通して習得していただきます。

電子機器の温度測定とCAEのモデル化 接触熱抵抗編(1日間)

電子機器の温度測定と熱流体解析の結果の誤差を少なくしたいという方を対象とします。本コースでは自然空冷機器を対象に熱対策を検討いただくとともに、接触熱抵抗を適切に把握しモデル化する方法をご紹介します。

電子機器の温度測定とCAEのモデル化 強制空冷編(1日間)

熱流体解析の予測精度を高め、実機との誤差を減らしたい方を対象とします。本コースでは強制空冷機器を対象に風量・風速の予測や、温度低減効果の検証をおこない、解析モデル作成時の注意点をご紹介します。

電子機器の温度測定とCAEのモデル化 輻射編(1日間)

熱流体解析の予測精度を高め、実機との誤差を減らしたい方を対象とします。本コースでは “輻射” による放熱についてその効果を確認いただくと共に解析における注意点をご紹介します。

ご興味のある方はどうぞお気軽にご受講ください。

修正・更新:2025年3月13日

セミナーに関するご質問、Simcenter Flothermの新規・追加のご契約やお見積もりはこちらまでお気軽にご連絡ください。

株式会社 IDAJ 営業部

E-mail:info@idaj.co.jp

TEL: 045-683-1990