高効率基板の実現でエネルギー消費を減らせ!大電流化が進むパワー基板のジュール発熱と放熱対策のポイント(その2)

皆さま、こんにちは。

IDAJの錦織です。

前回を受けて、本記事ではジュール発熱を考慮した放熱パターン設計について解説します。

電気回路網+熱回路網法による分布計算

配線パターンのジュール発熱による温度上昇は、配線の電流密度を計算しなければ予測できませんし、基材への放熱も考慮する必要があります。基板放熱を考慮した電気・熱連成回路網解析ソフトウェア「Thermocalc 2023」では、配線形状をモデル化して、発熱集中対策などを行うことができます。

パワー系の基板などでは、配線パターンに大電流を使用しています。年々、流す電流が増え、百数十Aという電流が配線基板に流れて発熱が増加し、部品発熱との相乗作用で局所的なホットスポットが発生します。これを避けるために、配線の発熱だけは、できるだけ減らしておきたいのです。

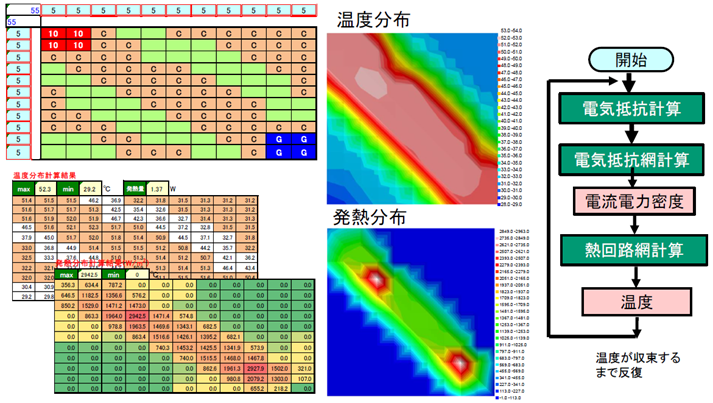

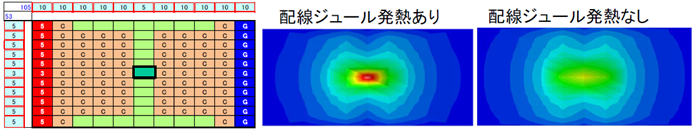

下図は、配線形状を考慮してジュール発熱、温度を熱回路網で解いた事例です。図の左上のマス目の“C”は銅箔、Gはグランド、10が電流源[A]で合せて40Aです。離れた位置にあるCに電流は流れません。発熱が集中しているところがありますが、熱は銅箔で広がるためさほどのホットスポットは見られません。電力密度の観点では、一点に集中しても熱伝導によって温度は均一化されます。マトリックスで計算しますので、最初は電気抵抗を計算し、熱回路網を解くのと同じソルバーで電気抵抗の回路網を解きます。電流の密度分布から電力密度がわかりますので、これを入力として熱回路網を解きます。電気抵抗には温度依存性がありますので、温度分布に従って電気抵抗を再計算します。これを5回程度繰り返すと、たいてい収束します。

電気・熱連成回路網解析(Thermocalc 2023)

大電流基板とジュール発熱

1.銅厚の増加によるジュール発熱抑制

ガラスエポキシ(ガラエポ)が放熱に寄与しない場合は伝熱の基礎式で合いますが、大電流になると銅箔から基材へ熱が逃げますので、それを含めて計算します。

(1)500μmの銅箔に大電流を流した時の配線温度上昇

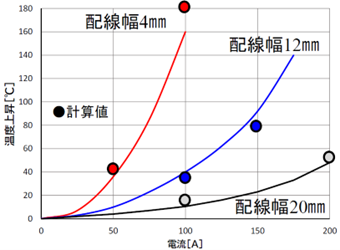

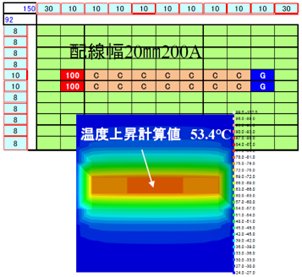

500μmの銅箔に、配線幅を広げて電流を流してみます。配線幅20mmであれば200Aの電流が流れても温度上昇は50℃程度で、配線幅が効くことがわかります。Thermocalcで計算してみると53.4℃でした。

500μmの銅箔に大電流を流した時の配線温度上昇(測定値)

500μmの銅箔に大電流を流した時の配線温度上昇(Thermocalcによる計算)

(2)表層銅箔と内層銅箔の放熱能力の差

表層に置いた銅箔は冷えますが、内層に入れると冷えないため、熱はできるだけ表層に逃がし、内層にはあまり伝えないという考え方がありますが、FR-4基板などでは表層と内層に放熱能力の差はあまりありません。ガラエポ層の熱伝導率は低いですが、厚みが薄いため熱抵抗は小さいのです。それよりも表面からの対流と放射の熱抵抗の方が、40~50倍程度大きくなります。総熱抵抗は基材内部の熱抵抗+表面の熱抵抗の足し算ですから、表層か内層かは違いがないのです。

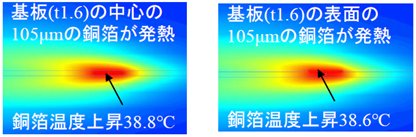

1.6mm厚の基板の中心(左)と表面(右)に銅箔を配置したケースの温度上昇を計算すると、0.2℃しか違いがありませんでした。ただし、このときの配線は一本です。複数の近接した配線に同時に大電流を流すと相乗作用で温度が上昇するため、IPC規格(IPC-2221A)などを参考に線幅を決める必要があります。

基板中心または表面の銅箔発熱による温度上昇の差

2.配線幅の増加による温度低減

配線は厚みを増やすより、幅を増やす方が温度低減には有効です。厚みを増やすと断面積が増えるのでジュール発熱は減りますが、放熱面積はあまり変わりません。一方で配線幅を広げると、断面積が広がってジュール発熱が減少し、表面積も広がって放熱が増えるため、両方の効果によって温度はかなり下がります。

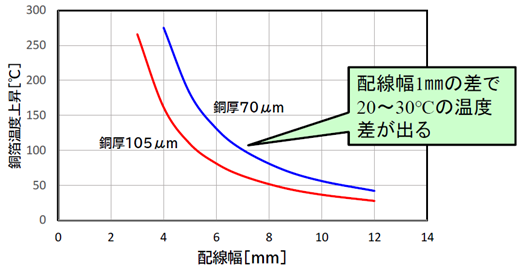

図5は、配線幅の違いによる温度上昇をシミュレーションで予測した結果です。1㎜の幅でも20~30℃の差が生じます。基板全体を隙間なく銅箔で埋めて銅箔面積を確保することが、温度低減にはかなり効きそうです。

40Aの電流を流した時の配線幅と温度上昇(シミュレーション)

3.ジュール発熱を考慮しなければ部品温度は正確に予測できない

電流検出用のシャント(チップ)抵抗に大電流を流すと発熱しますが、外形寸法や表面積が小さすぎて、自己発熱を処理することができません。通常は、配線パターンから放熱しますが、配線パターンがジュール発熱するとその放熱もできなくなるため、相対的に温度がかなり上がります。

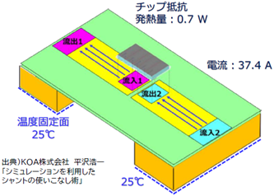

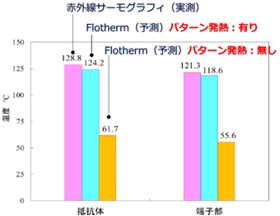

以下は、Simcenter Flothermを使ってシミュレーションしたモデルとその結果です。パターン発熱なしで部品だけを発熱させると61℃程度ですが(下図左)、37Aの電流を流せばジュール発熱しますので、それを含めると120℃くらいにはなりそうです。小さい部品ほど、ジュール発熱と自己発熱の両方を加味しなければ正確な温度予測はできないのです。

チップ抵抗と基板パターンのシミュレーションモデル

実測と基板パターンの発熱有無での温度

これは、左右の大きな放熱パターンの中央にブリッジがある部品のThermocalcでのシミュレーション結果です。広い面から狭い面に向かって電流が流れ、まるで、小さな改札口に大人数が殺到しているかのようです。こうなると、電力密度が急激に増えるため部品近傍が発熱しますので、ジュール発熱を適切に考慮する必要があります。

基板パターンの発熱有無での温度

基板・筐体によるジュール発熱対策

ジュール発熱対策のメインは基板での対策ですが、発熱が大きい場合は筐体も使って冷やします。

1.配線のジュール発熱を基板の熱拡散で対策

銅箔を使った熱拡散はよく使われる手段ですが、基材にもかなり熱が逃げるため、セラミック基板やアルミ基板をうまく利用すると良いでしょう。これでもちろん温度が下がりますが、コストはかかります。そういう意味では最初に考える手段ではないのかもしれません。もう少し簡単なのが内層の銅箔を使うことです。多層基板などでは、2層目にグランドプレーンを配置し、それをできるだけ表層に近づけると、表層を大電流が流れ、基板配線が発熱しても内層で拡散されます。サーマルビアを入れてもいいでしょう。

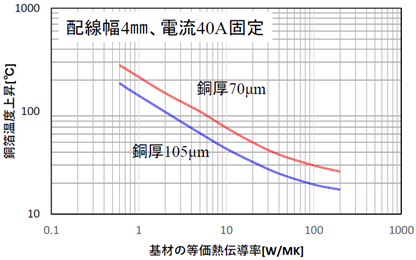

基板の表面からの放熱を増やす方法もあります。基板にヒートシンク(放熱端子)を付けることはあまりないかもしれませんが、この方法は結構有効です。また部品を筐体に付けるときに、軟らかい熱伝導シート(TIM)を挟みますが、これを基板に応用すれば、基板のジュール発熱を筐体に逃がすことができます。図9は、基材の熱伝導率を変えたときの温度変化をシミュレーションで予測したものです。

基材の等価熱伝導率を増大させたときの温度変化(シミュレーション)

基材はガラスとエポキシでできていますので、面方向の熱伝導率が0.6~0.8W/mKで、わずかに周りに広がる程度です。20W/mKだとかなり熱拡散しているのがわかります。上のグラフは両対数で作成していますが、1~2W/mK、0.6~1W/mKで100℃近く下がっています。逆に、ある程度熱伝導率が大きくなると、温度はあまり下がりません。明らかに熱伝導率依存になり、温度到達点が大きく違っていますので、基材の熱伝導率の向上が温度の低減に寄与していることがわかります。

材の等価熱伝導率を増大させて熱拡散を図る

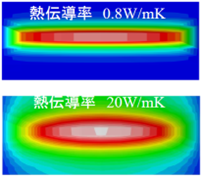

下図はOKI田中サーキット様からご提供いただいた資料です。熱伝導率が0.4から1W/mKの間の基材で、導体に電流を流したときの温度上昇のカーブになります。明らかに熱伝導率依存となっており、温度到達点が大きく違ってきます。基材の熱伝導率の向上が温度の低減に寄与しているということです。

基材の等価熱伝導率と温度上昇

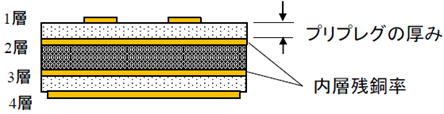

2.内層グランドプレーン銅箔を活用する

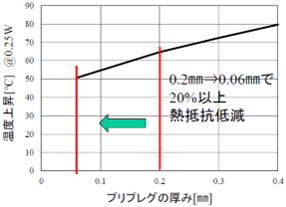

1層目が信号層、2層目がグランドプレーンとなっている4層基板を例にすると、1層目と2層目の間をかなり近づけると放熱能力が上がります。これはプリプレグの厚みを変えることを意味します。プリプレグの厚みは標準的には200μmですが、60μm程度の薄いものもあります。チップ抵抗の単純なシミュレーションしてみましたが、プリプレグの厚みを0.2㎜から60μmに変更すると15℃程度下がり、非常に大きな効果が得られます。

4層基板とプリプレグ

チップ抵抗と銅箔パターンのシミュレーションモデル

プリプレグ層を薄くすることによる効果

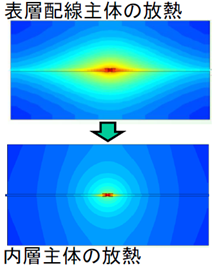

プリプレグが薄いと部品からすぐ下の内層に熱が逃げ、そこから先は同心円状に広がります。内層に逃げないときは表層頼りになるため、線上に熱が逃げ、分布の様子がずいぶん違ってきます。内層に熱を逃がすにはサーマルビアを使いますが、サーマルビアを入れたところにしか熱が逃げていません。プリプレグは基本的に基板全面に効いてくるため、全ての部品がその恩恵にあずかることができるのです。

プリプレグ層を薄くすることによる温度分布の変化

3.基板表面からの放熱促進の“裏技”

表面から熱を逃がすには様々な手法があります。

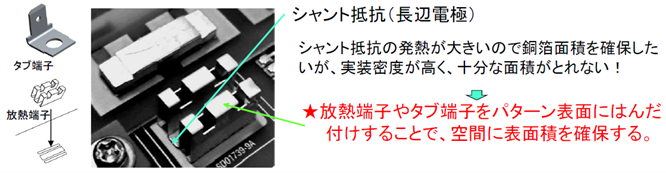

シャント抵抗に銅箔パターンをできるたけ多く配置することで放熱面積を稼ぎ、温度を低く抑えられれば良いですが、高密度実装が進んでいるため十分な銅箔の面積は確保できません。また、内層に熱を逃がすことすらできないこともあります。このような場合は、基板に放熱器を付けます。放熱端子やタブ端子を基板に載せることによってフィンにします。銅でできているため放熱能力が高く、3次元的に空間へ熱を逃がすことができます。その他、部分的に銅を厚くしたり、半田を盛るという方法もあります。全体の銅を厚くするとコストが上がるため、大電流の流れるところにだけ対処します。

放熱端子やタブ端子の利用

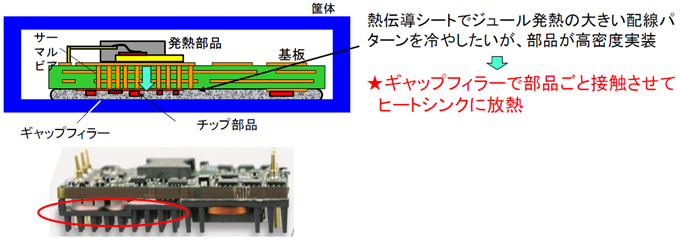

昔から広く使われている熱伝導シートなどのシート状のもの以外に、最近ではギャップフィラーが使われるようになりました。ギャップフィラーの出荷量の85%がEVのバッテリー用だといわれています。

ギャップフィラーは、最初は液状で、ディスペンサーで塗布した後、部品を取り付けて圧縮すると、文字通りギャップを埋めるように広がり、その状態で固まります。シート状だと初期厚みがあるため押し付けなければならず、反力が生じて部品に荷重がかかります。このギャップフィラーであれば反力がかからず、固まった状態が初期厚です。以下に示したように、凸凹した部品をギャップフィラーでひとまとめにして、ヒートシンクに放熱させることができます。

ギャップフィラーの利用

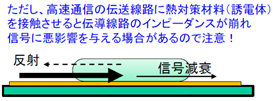

ギャップフィラーは、シリコン系材料でアルミナを使うため、誘電率が高く、電気的な影響を与えることがあります。したがって、パワー基板には有効ですが、高速処理のための基板で利用するには注意が必要です。

ギャップフィラーを高速処理の基板に使う際の注意

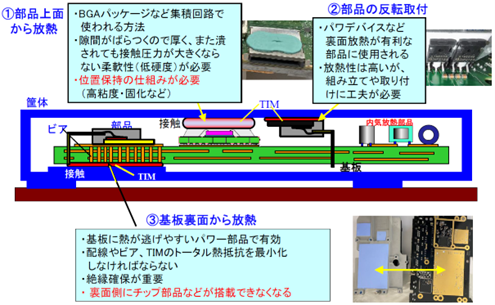

4.TIMを使った筐体放熱

大きく分けて3つの方法があります。それぞれの特徴を理解して対策する必要があります。

(1)部品上面から放熱:BGAパッケージなどの集積回路で使われる方法で、隙間がばらつくため、厚く、またつぶされても接触圧力が大きくならない柔軟性(低硬度)が必要です。

(2)部品の反転取付:パワーデバイスなど、裏面放熱が有利な部品に使われます。放熱性は高いのですが、組み立てや取り付けには工夫が必要です。

(3)基板裏面から放熱:基板に熱が逃げやすいパワー部品で有効です。配線やビア、TIMのトータルでの熱抵抗を最小化しなければなりません。また、絶縁確保が重要で、裏面側にチップ部品などを搭載できなくなります。

TIMを使った筐体放熱の構造

ジュール発熱に部品の発熱が重なると、かなり温度が上がりますが、ジュール発熱を受けても部品自体をしっかり冷やせば、ホットスポットを避けることができます。様々な手法を駆使して部品の温度を下げ、ジュール発熱も低減することで、十分な信頼性を保つことができるのです。

まとめ

エレクトロニクス機器には、温度上昇によって発熱が増加するため熱暴走のリスクが潜んでいます。これを避けるために発熱を制御します。スマホを長く使っていると、まず画面が暗くなり、次にクロックを落として、最後は機能停止します。温度の上昇を避けるために機能・性能を制限しているのです。逆に言うと、温度をうまくコントロールできれば機能を落とさずに済むということです。ジュール発熱を含めた熱設計の良し悪しが、電子機器の商品価値を左右する時代になってきました。

本記事についてご不明な点やその他の事例のご紹介、熱設計委関するご相談がございましたら、お気軽に弊社へお問い合わせくださいますようお願いいたします。

■オンラインでの技術相談、お打合せ、技術サポートなどを承っています。下記までお気軽にお問い合わせください。ご連絡をお待ちしています。

株式会社 IDAJ 営業部

Webからのお問い合わせはこちら

E-mail:info@idaj.co.jp

TEL: 045-683-1990