トヨタ紡織 様(IDAJ news vol.81)

設計者CAEシステムで「iconCFD」をご活用

トヨタ紡織 株式会社 実験部 CAE技術室 様

IDAJ news vol.81お客様紹介コーナーより抜粋

発行日 2015年9月

解析種別:流体、大規模計算

課題等:単相流定常計算、圧力損失、エアーフィルター、エアーフローセンサー

省略

設計者CAEのポイントは、目的と適用範囲の明確化

- 設計者CAEの構想はいつ頃からお持ちでしたか。

- 私の部署では、2004年頃から設計者がCAEを活用するための構想ができはじめました。その後、実際に運用できるまでになったのは2008年だと思います。当時利用していたメッシュ生成ツールと流体解析ソフトウェアをカスタマイズすることによって設計者CAEを運用していました。今思えば、この頃はカスタマイズが十分ではなく、設計者からは「エラーが出る」、「使い方がわからない」といった不満が出ていましたので、「本当に設計者にとってCAEが必要なのか?」という議論も行われたほどです。それでも、私自身がCAEは設計に生かすことができるということを経験していましたので、設計者がCAEを利用するためのトレーニングや技術サポートも行いつつ、設計者CAEの普及に継続して取り組みました。

その後、2011年にIDAJさんに設計者向けの"使いやすい"システムの構築を依頼しました。同時に、少しでも設計者のストレスを軽減できるようCAEの領域にとどまらない技術相談会を開催したり、マニュアルの整備や操作トレーニングなど様々な活動を行い、CAEが有効なツールであることを理解してもらえるように努めました。これにより、一気に設計者の間にCAEが広まりました。

システムには、設計者が自分で確認し検討するステップを組み込む

- 2014年3月末に、弊社で承った設計者CAEシステムを納めさせていただきました。2014年11月に開催しました「ICSC2014 ~iconCFD Conference Day~」でもご講演いただきましたが、ここでシステムの概要についてご紹介ください。

- 設計者システム構築にあたっては、その活用方法が非常に重要です。近年の設計現場では、CAEは欠かせないツールとなっていますが、CAEをただ使うだけでは大きな効果を期待することはできません。CAEが身近になった今だからこそ、活用方法をじっくりと検討しておく必要があります。システムとして自動化することは、設計者から考える機会を奪うことになると敬遠されることもありますが、私はそのようには考えていません。設計者CAEの適用範囲を明確にし、自動化できるところはシステム化し、計算結果の評価に時間をかけられるようなシステムを設計すれば良いのだと思います。弊社では、設計者が計算結果を確認して深く考え、次の設計に生かすというフローが浸透し、上司と一緒に計算結果を見ながら設計検討を行っている姿を、頻繁に見かけるようにもなりました。

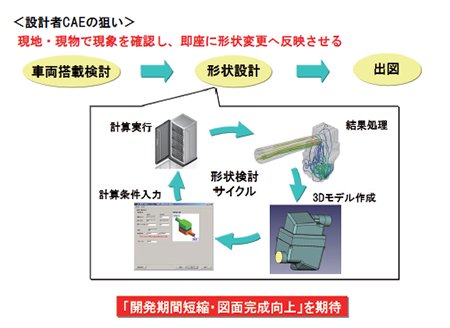

また、最近は車両の開発期間が短縮される傾向にあり、形状検討とCAEによる性能予測を短期間で循環させなければなりません。そこで、現地現物で現象を確認でき、その結果を即座に形状に反映させることができることから、開発期間の短縮と図面完成度の向上を狙うためにも、設計者自らがCAEに取り組む設計者CAEを推進しています。

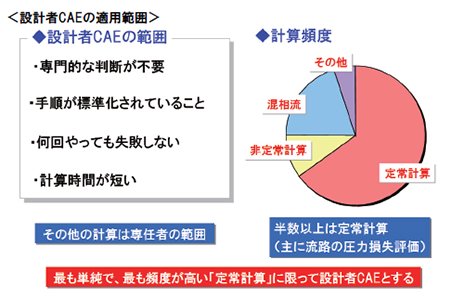

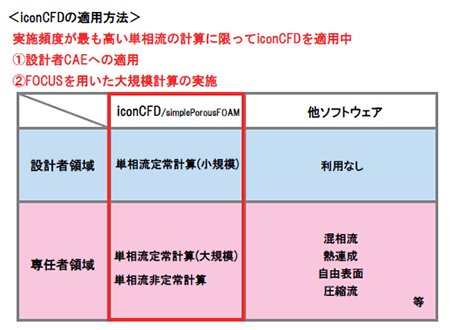

さらに、設計者がどこまで自分自身でCAEを行うことが望ましいのか、その適用領域についても検討しました。結果的に、設計者CAEはあくまでも意思決定ツールの一つとして位置づけ、専門的な判断を必要としない標準化された計算のみとしました。弊社の場合は、単相流の定常計算の割合が高いのでこの部分を設計者CAEとし、その他はCAE専任者が担当します。

図1 設計者CAEの適用範囲 設計者CAEは、努力の甲斐あって定着しましたが、新たな問題が発生しました。国内外拠点でのユーザーの増加、適用製品の拡大などの要因でライセンスが不足することが増えてきたのです。これまで利用していた流体解析ソフトウェアのライセンスを増強することも考えましたが、昨今のライセンス料の高騰がネックとなりました。実際、弊社でもオープンソースソフトウェアに注目し、検討していましたが、クリアすべき課題が多く利用を断念しました。その頃、ちょうどIDAJさんがオープンソースベースのiconCFDの販売を開始され、興味を持ちました。

図2 設計者CAEの狙い - 弊社でベンチマークもさせていただきました。

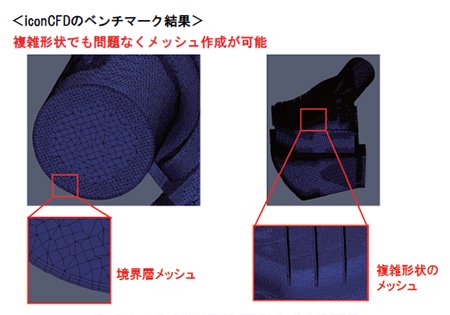

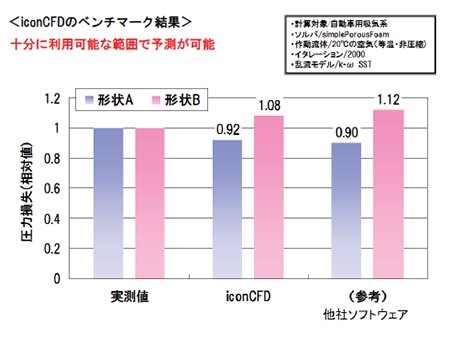

- メッシャーの機能と計算精度の検証をお願いしました。メッシャーは、iconCFDのsnappyHexがかなり強力で複雑な形状でも問題なくメッシュが生成できることを確認できました。さらに、実測比較、圧力損失での精度検証を行いましたが、これまで利用していた流体解析ソフトウェアよりも実測値に対して良い結果が出ました。また、収束性もかなり良好でした。

設計者システムのiconCFDへの移行にあたっては、IDAJさんからのご提案でGUI部分は既存システムの改良とし、出力された設定情報を「IDAJ Model Converter」によって、iconCFD用ファイルに自動作成される仕組みを構築しました。これによって設計者は、既存システムの操作性や運用から大きな変更があったという感覚がなく、また、オープンソースであることを意識することなく利用できるようになりました。さらに、iconCFDの導入にあたっては、IDAJさんが提供されるサービスであったことから、これまで同様の技術サポートが受けられることも考慮しました。

図3 iconCFDの適用領域

図4 iconCFDメッシャー機能のベンチマーク結果

図5 iconCFDソルバーのベンチマーク結果

解析実行数はこれまでの倍以上

- iconCFDに移行された設計者CAEのご利用実績はいかがですか。

- これまでの倍にあたる、月平均約200件の計算が実行されています。以前は、ライセンス数の制限があり、計算したくてもライセンスが不足して使えなかったのだろうと推測します。現在は、マシンパワーさえあれば、必要な時にすぐに計算を実行することができます。

また、メッシュ作成をJOB投入時に自動実行する仕組みに変更し、メッシュ作成中の待機時間がなくなったことも利用増加につながりました。次のステップの目標として、海外拠点への導入を準備していますので、さらなる活用を推進していくつもりです。 - 御社の中ではCAE専任者領域に区分される「大規模計算」についても、iconCFDを利用した取組みが始まっているとお聞きしました。差支えない範囲でご紹介ください。

- iconCFD導入時には、設計者CAEとあわせて「大規模計算」への適用を予定していました。これまでは計算規模が大きすぎるため困難であった、製品の微小な形状差を考慮した流体解析にチャレンジしています。

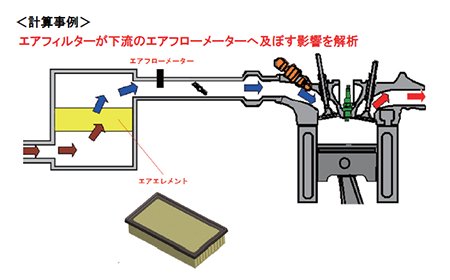

現在は、エアフィルターの形状差が下流に設置されるエアフローセンサー(註:エンジンの吸入空気量を計測するセンサー)へ及ぼす影響を検討しています。この検討では、エアフィルターのヒダの山型形状を詳細にモデル化する必要がありますが、要素数が膨大となることから、弊社内のリソースでは計算が難しく、FOCUSスパコンシステムを利用することにしました。ここで、iconCFDのメリットの1つである並列数無制限を生かすことができました。FOCUSを利用する際には、計算環境を自分で設定する必要があり、iconCFDを正常に使えるようになるまで大変苦労しました。計算がうまく実行できない原因がわからず途方に暮れていたところ、IDAJさんの技術サポート担当の方にご支援いただき、無事に計算環境を整えることができました。今回のエアフィルター計算では、約1億5,000万要素の定常計算を実施しました。FOCUSのDシステムを利用し、120並列で1,000イタレーションまで計算を実行、約24時間で終了しました。

図6 大規模計算事例

省略

このインタビューの詳細は季刊情報誌IDAJ news vol.81でご覧いただけます。

ユーザー登録済の方はユーザーサポートセンターからダウンロードできます。

ご活用いただいている製品

- 分野1:

- 熱流体解析

- 分野2:

- システム開発(解析システムを含む)