IHI 様(CDAJ news vol.67)

製品設計の最適化・自動化に「modeFRONTIER」・「STAR-CCM+/STAR-CD」をご活用

株式会社 IHI 基盤技術研究所 解析技術部 様

CDAJ news vol.67お客様紹介コーナーより抜粋

発行日 2012年3月

解析種別:形状最適化

課題等:自動化、ポスト処理、シリンダ流路、リメッシュ、圧力損失

省略

使い勝手が良く、結果処理機能が豊富。

- 現在ご利用いただいているmodeFRONTIERを導入いただいたきっかけをお聞かせください。

- 今から4年ほど前、すでに弊社では他社の最適化ツールを利用していましたが、ツールの見直しを行うための再調査を行った際に、modeFRONTIERの存在を知りました。ツールとして興味を惹かれたので、営業の方から話を聞き、テスト利用で機能も試しました。さらには、イタリアのmodeFRONTIERユーザー会にまで出かけて情報収集し、modeFRONTIERの良さを理解したつもりでおりました。しかし、社内では似たようなことができるツールが既に導入されているのだから、わざわざ新しいツールを入れる必要性を感じない、一過性の流行のようなものでmodeFRONTIERで使われている技術が今後も定着するとは限らないという否定的な意見もありました。私自身は、今後のためにはmodeFRONTIERが良いだろうと考えていましたので、各ツールの比較表を作成するなどして上司の説得にあたりました。

- 他ツールと比較して、一番気に入ったのは、modeFRONTIERの"使い勝手の良さ"と"結果処理機能の豊富さ"でした。例えば、modeFRONTIERを起動して、各アイコンへポインタを持っていったときに表示されるヘルプ一つとってみても、ユーザーを配慮した設計がされており、これなら他の機能も使いやすいはずだと感じました。また、結果処理では、多次元解析チャートや空間分布、散布図マトリクスなどは非常に見やすく、製造誤差や環境変動による影響の少ない解を見つけるといった結果分析に役立っています。

modeFRONTIERは直感的に使いやすいツールだと思います。また、ダイレクトインターフェースが豊富なので、多種類のCADを使っている弊社では大変助かっています。 - 使い勝手の良さや、ポスト処理機能やダイレクトインターフェースの豊富さは、まさしくmodeFRONTIERの特長です。各機能はますます洗練され、より使いやすくなるものと思いますのでどうぞご期待ください。

さて、解析技術部様ではmodeFRONTIERのほかに、STAR-CCM+/STAR-CDもご利用いただいています。 - 私が熱流体解析をはじめるきっかけとなったのがSTAR-CDだったこともあり、大変思い入れのあるツールです。STAR-CCM+はバージョン4から使用してきましたが、オートメッシャの使い勝手の良さが導入のポイントでした。当時はまだ動作が不安定でしたが、バージョンアップを重ねるごとにメッシュの品質やロバスト性が向上し、3D-CAD機能などもかなり充実してきたと思います。特にレイヤーメッシュの生成がとても簡単で、非常に助かっています。GUIも大変使いやすいので、今後さらに活用の幅を広げていきたいと考えています。

作業のシステム化によって、約200倍の効率改善を達成。

- 続いて、具体的にmodeFRONTIERをご活用いただいている事例についてご紹介ください。

- 弊社技報で発表した内容ですが、最適設計のためのCAE省力化技術について簡単にご紹介します。最近は、従来に比べて大規模かつ複雑な現象を扱う必要性が増してきたため、最適化設計を行う際にも、計算負荷の高い解析ケースを扱う機会が増えてきました。CFD、構造解析問わず、多くの候補からより良い設計解を探索する手法には、設計空間全体の設計解集合から選択する方法や遺伝的アルゴリズムなどの最適化手法がありますが、いずれにしても多くの数値解析を実施しなければなりません。これらを少しでも短時間で実施するために、各解析作業の中で大きなウェイトを占める計算格子生成技術の省力化と、解析を実行する一連の手順の自動化システムを構築しました。

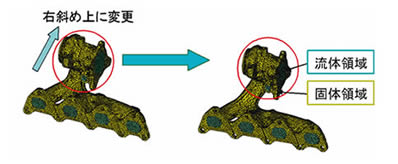

一つ目の格子生成技術では、既存の格子を再利用して新たな形状を生成する「モーフィング」、「リメッシュ」を利用する方法、CADと格子生成をリンクさせて格子生成の省力化を図る方法、最後に格子生成そのものを簡単にする方法について検討しました。

図1 エンジン排気管モーフィング例

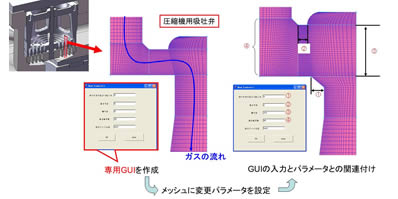

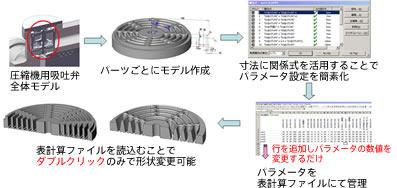

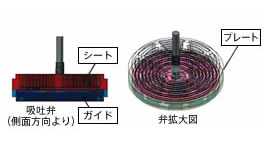

図2 圧縮機用吸吐弁流路リメッシュ例 ここでは、二つ目の解析の自動化システムについてご説明します。最適化計算においては、通常数100から多いときには数1,000ケースにのぼる形状検討が必要になり、格子生成やその他のステップを自動処理・実行することが必要不可欠です。ここでmodeFRONTIERを活用し、「メッシュ作成」「解析実行」「ポスト処理」といった一連の作業を自動化しています。

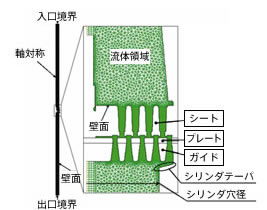

図3 CADでの形状変更方法 この仕組みを利用し、圧縮機の吸吐弁形状最適化を実施しました。従来の圧縮機は、軸動力の約25%が機械的損失、吸吐弁およびシリンダ流路での圧力損失に費やされていました。そこで吸吐弁に着目し、圧力損失を低減する弁形状の最適化を行いました。3次元モデルを使用すると1ケースの解析時間が長くなるため、今回は、圧縮機内の流れを再現できる程度に簡略化したモデルを採用しています。形状変更方法には、先ほどご紹介しました「リメッシュ」技術を用いました。

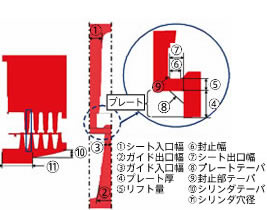

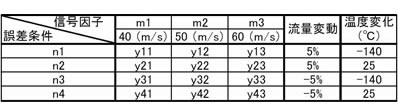

図4 自動化処理システム例 圧力損失には、吸吐弁プレート部を通過するガスのはく離が大きく影響していることから、圧力損失発生箇所の形状を変え得る合計11種類を設計パラメータとして選択しました。形状の組み合わせはL36直交表により36種類を選定し、12種類の解析条件と組み合わせて、全432ケースを自動計算しました。この解析の自動化により、手動で1つ1つ形状を変更し、メッシュを再作成して結果処理を行なっていた従来のフローに比べて約200倍の効率化を達成しました。

図5 TRAシリーズ

オイルフリーターボコンプレッサー

図6 圧縮機用吸吐弁

図7 簡易モデル

図8 設計変数(形状)

表1 設計変数(解析条件)

今回得られた形状は、従来の形状よりもプレート端部でのはく離が抑えられ圧力損失が低減し、また、速度分布も偏りが小さく安定した流れとなり、当初の目的を満たすものとなりました。

省略

このインタビューの詳細は季刊情報誌CDAJ news vol.67でご覧いただけます。

ユーザー登録済の方はユーザーサポートセンターからダウンロードできます。

ご活用いただいている製品

- 分野1:

- 熱流体解析

- 分野2:

- 最適設計