アイシン 様(IDAJ news vol.106-1)

モータ開発における解析・最適化にSimcenter™ Flotherm™・modeFRONTIER®などのソリューションをご活用

株式会社 アイシン

パワートレインカンパニー PTモータ技術部 要素開発グループ 様

IDAJ news vol.106お客様紹介コーナーより抜粋

発行日2021年12月

解析種別:リチウムイオン電池、2次電池、電気化学シミュレータ、安全性、長寿命、低温性能、急速充電、高入出力、モデルベース開発、試作レス

課題等:安全性、耐用年数の向上、設計検討、劣化予測、システムシミュレーション、バッテリー

省略

“磁場×熱”解析で各種損失を高精度に見積もり、機電一体解析でモータ性能を評価

- 4月には担当される製品が増え、組織が拡大したとのことですが、今回は以前のご所属で取り組まれていた事例を中心にご紹介いただければと思います。 まずは、モータの「熱設計」についてのお取り組み状況をご紹介ください。

- では、電動オイルポンプを例にご説明します。

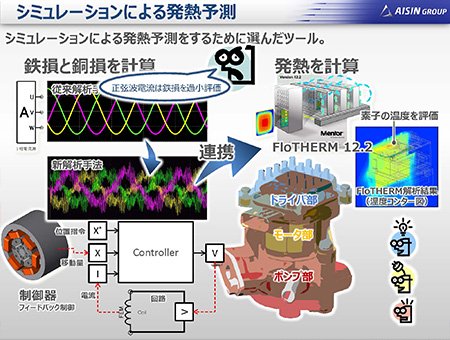

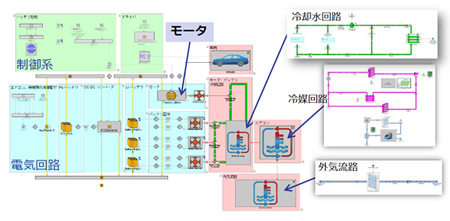

電動オイルポンプは、ドライバ、モータ、ポンプの3つの要素で構成されています。電動オイルポンプの機能の1つであるアイドリングストップにおいて、再始動時のドライバビリティの悪化対策のために、エンジン始動直前にAT/CVTのクラッチ油圧を確保しています。また、ハイブリッドモータ冷却システムにおいては、HVモータ過負荷時に電動オイルポンプでATFを吸い上げ、モータに散布することでモータの過熱を防止しています。

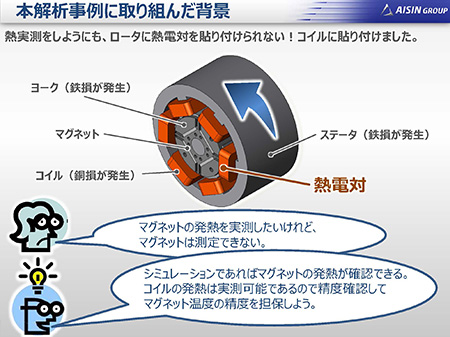

電動オイルポンプに取り付けられたモータには磁石が使われていますが、磁石はコストが高く、ネオジム(註:Nd)やジスプロシウム(註:Dy)はレアアースであるため市場供給が不安定です。ネオジム磁石はハイブリッドカーや電気自動車などのモータにもよく使われる非常に優れた磁石ですが、高温に弱く、磁気モーメントの方向が乱れて不可逆減磁が発生することがあるため、モータ設計においては、マグネットの熱設計が、性能仕様を確保しつつコスト低減を両立させるコア技術の一つになります。実際に該当箇所の熱を測れれば良いのですが、コイルの実測は可能でも、回転するロータに熱電対を貼り付けることができないため実測することが困難です。しかし、シミュレーションであれば、マグネットやロータの発熱を確認することができ、コイルの発熱値で精度を確認してコイル実測値よりマグネットの温度精度を担保することができます。 - このシミュレーションに利用したのが、電磁界解析ソフトウェアのJMAG-Designer(註:株式会社JSOL様ご提供)と熱設計支援ツールのSimcenter Flotherm(以下 Flotherm)です。JMAG-Designerで鉄損と銅損を出力し、Flothermでの熱計算と連携して、各部品の温度分布を評価します。JMAG-DesignerのデータをFlothermにマッピングする際には、私たちユーザー向けにIDAJさんから無償で提供されているJMAG-Flothermのデータマッピングツールを使用しました。銅損は、巻線を流れる電流と電気抵抗で決まるため、巻線内での損失分布はそれほど生じないと仮定できるのですが、鉄損は、磁界の強さが磁石の位置やモータコア、ティースの形状などで決まり、分布が生じます。

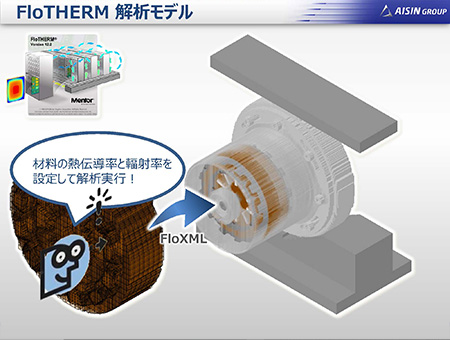

JMAG-Designerの磁場解析結果から得られる鉄損の位置や損失量を含んだcsvデータと、Flothermで作成したモータコアなどの3次元熱解析モデルのデータをマッピングツールにインポートし、JMAG-Designerの鉄損分布をFlothermの発熱分布として生成し、XMLデータで出力します。最終的にマッピングツールで生成した発熱分布のXMLデータを、Flothermのモータの3次元熱流体解析モデルにインポートして、モータコアの鉄損分布を発熱分布として定義します。

一般的な熱流体解析ソフトウェアでは、磁場解析で求めた損失分布を再現できないため、発熱分布を一様に与えざるを得ません。しかし、損失が大きな箇所は温度が高く、小さな箇所は温度が小さくなることが予想されますので、鉄損分布を正しく再現することが磁石の温度予測のためにはとても重要です。JMAG-Flothermのデータマッピングツールを使うと、損失分布を発熱分布として精度よく再現し、熱流体解析を行うことができますので、必ず使うようにしています。

ここでご紹介したのは2018年のIDAJ CAE Solution Conferenceで発表した内容ですが、この解析技術を標準化させるために、現在はIDAJさんと一緒に、熱設計のための手順書を作成しています。これができれば社内のイントラネットなどで公開して、モータ設計者自身が熱解析を実行できるようにすることで、モータの発熱を見積もるというプロセスを設計開発に取り入れたいと考えています。実は、モータの設計者からは、すでにFlothermを使った熱解析に取り組みたいというリクエストが届いており、手順書が完成していない今、私や同じチームのメンバーがオンデマンドでトレーニングしているという状況です。Flothermの特長は“操作が軽い”こと。どういうことかと言いますと、メッシュは部品を配置しただけで作成できますし、3次元での計算がとても高速です。冷却用モータやECUのような定常状態での熱を評価する際には大いに力を発揮してくれています。特に、小型のモータはECUが隣り合って搭載されている場合があり、アセンブリした状態での機電一体解析も可能です。このFlothermを誰もが効果的に活用できるようにしたいと思います。

油冷を含んだ過渡的な挙動評価には“3D×1D”シミュレーションで計算を高速化

- 一方で大型のモータの場合は、定常状態のシミュレーションだけでは足りず、走ったり止まったり、渋滞の中をゆっくり走ったりといった様々な駆動パターンによる熱の予測が重要になります。この取り組みには、普段からエンジンの性能解析に利用しているCONVERGEとGT-SUITEを、大型モータの熱解析に適用することを検討しています。大型モータの損失を適切に見積もるには、油冷の状況を再現しなければなりません。Flothermでは難しい油冷の計算を、CONVERGEの固体熱連成の機能(註: Conjugate Heat Transfer、CHT)や、必要な領域のみメッシュを細分化するAMR(註:Adaptive Mesh Refinement)、計算の高速化(註:Supercycling)などと組み合わせて、精度良くモータ冷却解析ができるのではないかと思います。ただし、何百点という点数を過渡的に見積もるには3次元での計算では時間がかかり過ぎますので、1次元ツールであるGT-SUITEで計算することが有効ではないかと考えていますし、モータ単体の熱評価においても過渡的な挙動を評価する際には非常に早く計算結果が得られるというメリットもあります。

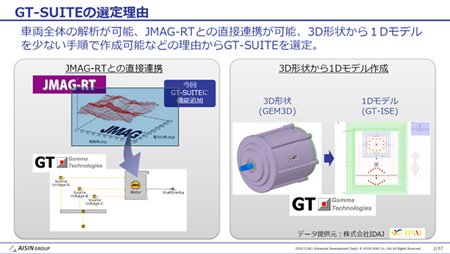

- 普段使い慣れているJMAG-RTとGT-SUITEを直接連携させることで、過渡的な発熱を予測できる1次元発熱予測モデルを作成することができます。図5の例では、GT-SUITEの補助ツールGEM3Dを使用して3次元のCAD形状から1次元の熱マスモデルを作成しています。JMAG-RTとの直接連携モデルは、JMAG-RTテンプレートで計算されたロータ、ステータ、コイルの損失をGT-SUITEの熱マスモデルへ発熱量として受け渡し、GT-SUITEの熱マスモデルで計算された固体温度をJMAG-RTテンプレートに受け渡すという連成計算を行っています。

最適化技術の構築とインフラ整備の両輪で推進することが重要

- ありがとうございます。ここからは最適化技術の構築にあたって、modeFRONTIERのご活用状況をお聞かせいただけますか?

- より良い製品開発のための一つのアプローチとして、最適化技術には随分と前から注目していました。最適化技術を適用すると、広範囲で様々な特性マップが出ますので、“なぜこれが良いのか“という根拠を明確に示すことができます。現実的な課題を一つ一つクリアし、成果を積み上げていくことで、マネージメント層を含めて、最適化技術に対する社内の理解を得ることができました。

IDAJさんが提供されているmodeFRONTIERは、様々なツールとの連携が簡単なMYノード、設計根拠を示すために有用な多数の結果処理機能、大規模な最適化に対応するための並列処理システムが簡単に組めるグリッドコンピューティングなど、設計プロセスへの適用のために必要な機能が数多くそろっていますので、アイシンでは、モータ設計における最適化標準ツールとして採用しています。ただし、適用対象によっては、形状が複雑で最適化ワークフローの構築に時間がかかる、高回転時にロータに働く遠心力で応力が機械強度を上回り破壊されることがある大型モータの場合は強度解析との連携が欠かせないにも関わらず、うまく連携させることができないといった理由で、最適化を取り入れることを躊躇する向きもあります。担当製品が増えた今、新たな技術構築が急務であると考えています。

同時に、最適化を実行するための解析環境にも常に気を配っています。社内のセキュリティ規定に従えば、設計者は不便を承知で利用しなければならない、そしてだんだんと面倒になってくる・・・という悪循環に陥りがちです。そのときには解析技術とツールに精通した私たちが、インフラを整備しなければなりません。裏を返せば、そうしてでも、活用すべき技術だと思います。

一例をご紹介しますと、最適化計算に使用することができる社内の計算リソースの一覧から、今、計算を投入することができるリソースやコア数を選択して最適化を実行することができる“パワーマネージャー”というシステムを設計者に展開しています。これは最適化計算の高速化に大いに貢献しているものと思います。また、JMAGの利用を促進するために私が作成した“JMAGマスター”の利用も定着しています。このツールは、モータ設計者が自由にインストールできるようにイントラに公開されており、かつ使い慣れているエクセルを使用しています。部署や機種、解析の種類などをプルダウンから選択すると、それらの条件に適したモデルやパラメータが表示されます。後は、変更諸元に数値を入力・選択するなどして解析実行ボタンを押せば、JMAGによる電磁界解析のための一連の動作”モデル作成→解析実行→結果取得”までを実行できます。このツールのおかげで、modeFRONTIERとの連携もスムーズにできました。JMAGを開いて、図面にあわせて、形状が崩れないように拘束条件に注意しながら形状エディタで寸法を定義するのは、設計者にとって結構面倒な作業です。“JMAGマスター”には最初から図面に合わせた寸法指示が入っていますので、拘束条件などは気にせず、ただ変更可能な範囲で寸法を変えるだけで良く、ワークフローも簡単に作成できます。このようなツールがあるだけで、最適化技術の普及スピードは各段に上がるのではないでしょうか。

今は、このツールを大型のモータにも適用できるよう、テンプレートの改修に取り組んでいるところです。 - 読者の皆様も興味をお持ちの部分だと思いますので、少し具体的な質問をさせてください。このツールには、形状の制約条件を入れていますか?

- modeFRONTIERのエキスパートであれば、形状が崩れないようにワークフローを作成できますが、modeFRONTIERの操作に不慣れな設計者には若干ハードルが上がります。しかし、エクセルであれば簡単に式が立てられますので、形状の位置やサイズを条件式で制御することもできます。しかし寸法のすべてが独立しておらず、いくつかが従属変数にあたる場合には、modeFRONTIERの機能を使うことの方が多いかもしれません。

エクセルでできるものはエクセル、modeFRONTIERでしかできないものはmodeFRONTIERでと、形状を崩さないようにする工夫を多く取り入れています。

最適化技術適用の初期には一製品あたり年間数億円のコストカットに成功

- 現在、modeFRONTIERと連成して使われているアプリケーションには、どのようなものがありますか?また、ご導入後の効果はございましたか?

- GT-SUITEやFlotherm、JMAG、MATLABなどですね。導入後の時間の効果を測定することはなかなか難しく、はっきりとは出せていません。しかし、最適化を手軽に、標準的に実行できるようにしなければ広く普及させことはできませんので、少しずつですが連携ツールを増やしたり解析環境を整備することで、弊社のモータ設計者全体でカウントすれば、時間的な効果も出ているのではないかと思います。

また、コスト削減については、定期的にマネージメントに対して報告しています。最適化技術導入から間もない頃、特性を維持したまま形状を最適化することで、一製品あたり数百円のコストを下げることができ、年間で数億円のコスト削減に成功したことがあります。もちろん、量産化も果たしました。社内資料ですのでここで詳細をお示しすることはできませんが、社内に対して最適化技術の有効性に関する大きなインパクトを与えることができました。

最適化技術適用当初は、伸びしろが大きく、最適化を通しただけで大きく改善することがありましたが、最適化を日常的に使うようになると、振動を抑制するための細かな形状修正や概形決めなどにも適用するようになりました。 - 最適化を使うための環境、スキルやノウハウがあれば、新しいテーマが発生したときにだけ最適化を適用するのではなく、日常的に発生する課題に対しても適用することができ、一つ一つの積み重ねが効果を生んでいく好例だと感じました。また、最適化技術普及のために、様々な角度から取り組まれていることにも感心いたしました。

- そうですね。普及活動では手を変え、品を変え・・・最適化適用の効果をアピールするために、4コマ漫画風の紹介資料を作成したり、資料に自作のキャラクターを使ってみたりと。私もちょっと楽しんでやっていますが、やはり視覚から入る情報は大きく、明らかに目に留まりやすくなるようですよ(笑)。

現在では、多くのmodeFRONTIERライセンスを使っていますが、最初はもちろん1ライセンスから始まっています。初期のころの会社全体の売り上げに貢献できたという私自身の成功体験から、この技術を会社全体に展開し、モータ電磁界解析に留まらず様々な解析に応用することで良い製品を作ることにつなげたいという強い気持ちを持っています。

開発期間短縮のためのモデルベース開発による試作レスが目標

- ありがとうございます。適用テーマを見つけていくというご支援もさせていただきたいと思います。 最適化技術ほか、今後、取り組まれるご予定のテーマについて簡単にご紹介ください。

- 開発期間の短縮は、全社の大きなターゲットとなっていますので、極力、手戻りなどのロスを減らして開発しなければなりません。そのために、モデルベースで理想的な製品を試作レスでつくるための投資を積極的に進めています。モータの設計開発を例に挙げると、熱の問題がシビアになってきており、まだ解決のための技術の確立にはいたっていません。現在は、3次元熱流体解析の他、1次元モデルを用いて実測と同定するという方法も導入していますが、これだとモノをつくってから測定するというフェーズに時間がかかります。モデルのみで開発することは、アイシンだけでなくお客様にとってもメリットになるものと思います。

また最近は、“AI”というワードを報道などでみない日はありませんね。弊社でももちろん注目している技術の一つで、私が関連する業務においては、機械学習とmodeFRONTIERをうまく適用して効果を出していければと考えています。AIとmodeFRONTIERは相性もよさそうですしね。JMAGとmodeFRONTIERを連携させて代理モデルを作成したり、modeFRONTIERの応答曲面機能を使ったりと様々なアプローチの方法がありそうです。この技術によって、シミュレーションの解析コストを減らすことに取り組んでいますが、精度の低下が懸念されるところです。なるべく精度を落とさないような手法を見つけていくことが課題ですね。

2021年4月に2つの会社を統合し、新たに発足した株式会社アイシンですが、取り扱い製品の違いから、両社で適用してきた技術が異なります。それぞれが培ってきた技術を取り入れて、相乗効果を発揮できるようにしていきます。組織が大きくなり、日々蓄積されるデータもこれまで以上に増加していますので、それらの効率的かつ有効な管理方法についても検討したいと思います。IDAJさんで取り扱いがあるAras Innovatorに興味がありますので、別途詳細に紹介していただけると助かります。 - SPDM(註:Simulation Process and Data Management)は弊社でも注力している領域ですので是非ご支援させてください!

省略

このインタビューの詳細は季刊情報誌IDAJ news vol.106でご覧いただけます。

ユーザー登録済の方はユーザーサポートセンターからダウンロードできます。

ご活用いただいている製品

- 分野1:

- 熱流体解析、電磁場解析

- 分野2:

- 1Dシミュレーション(システム・シミュレーション)、システム開発(解析システムを含む)、システムレベル解析、最適設計