ダイハツディーゼル 様(IDAJ news vol.116)

船舶エンジンの開発、性能向上等にGT-SUITE・modeFRONTIER®をはじめとした1D・3D CAE技術をご活用

ダイハツディーゼル株式会社

技術統括本部 技術知財企画部 様

IDAJnews vol.116お客様紹介コーナーより抜粋

発行日2024年6月

課題等:排出ガス低減、燃費向上、エンジン性能解析、動弁系のマルチボディダイナミクス解析、クランク軸ねじり振動、EHD、潤滑・軸受け解析、油圧式ラッシュアジャスタ(HLA)性能評価、メタンスリップ低減、DFエンジン酸化触媒活性化、エンジン応答予測、負荷投入、エンジン回転数変動、リークダウン試験、MBD、油膜厚さ

省略

- ここからはCAE適用の事例をいくつかご紹介いただけますか。

- 先ずは、DFエンジン部分負荷における燃費向上とメタンスリップ低減に関する事例をご紹介します。

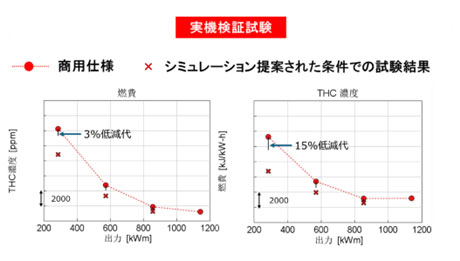

これは当社のお客様から、ガスモード部分負荷での燃費3%向上と同時にメタンスリップを15%低減できないかかというご相談をいただいたことに始まります。ご承知の通り、メタンは温暖化係数がCO2の25倍あるため、その低減は重要です。

DFエンジンでは、ディーゼルモードとガスモードという二つの運転モードがあります。ディーゼルモードは従来と同じですが、ガスモードでは吸気ポートに都市ガスを噴射し、コモンレール式燃料噴射インジェクタによる重油の筒内直接噴射で燃焼を発生させます。この検討における変更パラメータは、直噴の開始時期、期間及びバルブタイミングに絞り、目的を達成できるように検討しました。

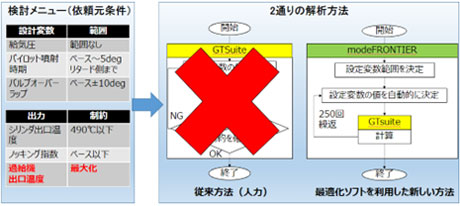

図1が実機検証試験結果です。点線が元の商用仕様で、燃費3%の低減代が黒い線です。我々が提案した仕様で再度、実機検証試験をすると、“×”で示した結果が出ました。全負荷、各負荷において数値が良くなっています。これはうまくいきました。 - 次に、排気温度を故意に上げることによって酸化触媒の活性化をはかり、この結果としてメタンスリップを低減する取り組みを取り上げます。シリンダ出口温度490℃以下かつノッキング指数が増えないという制約のもと、解析によって得られる過給機の出口温度を最大化します。ノッキング指数はノッキング発生を単にベースと比較するという点のみで使われます。ここではmodeFRONTIERを活用しました。

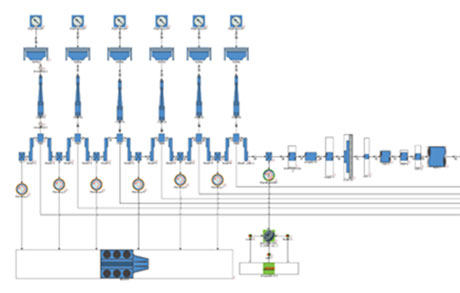

私から、解析方法をご説明します。給気圧、パイロット噴射時期、バルブオーバーラップの3つを設計変数として選定し、制約条件はシリンダ出口温度とノッキング指数としました。目的は過給機出口温度の最大化です。このような解析は、1Dシミュレータ単独で行うことができます。しかし、3つの変数を振りながら、制約を満たしているかを確認しつつ、過給機出口温度を最大化するのは、非常に困難な作業になり、多くの時間がかかります。

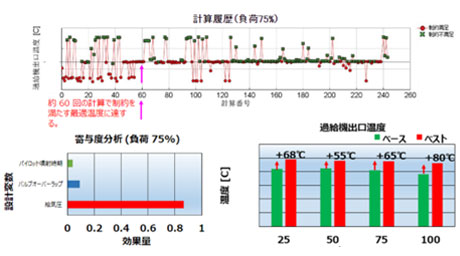

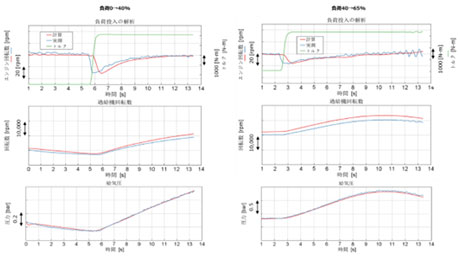

そこで用いるのがmodeFRONTIERです。modeFRONTIERは、先ほど申し上げたこと、すなわち、3つの変数を振りながら、制約を満たしているかを確認しつつ、過給機出口温度を最大化する大量の計算を、自動的に行うことができます。これを負荷25、50、75及び100%で実行しました(図2)。 - modeFRONTIERの実行結果を説明します(図3)。まず、計算履歴から代表して、負荷75%を示します。横軸は計算番号、縦軸は過給機出口温度で、赤丸は制約を満たし、緑×は制約を満たさないものです。制約を満たす最大値は約475℃であることがわかりました。また、計算回数を250 回に設定していましたが、約60回の計算で制約を満たす最適温度に達します。

過給機出口昇温に対して、最も影響の大きい設計変数はどれかを示す寄与度分析でも、負荷75%の結果を示します。横軸は効果量、縦軸は設計変数です。過給機出口昇温に寄与するのは、ほとんどが給気圧であることがわかります。この分析によって問題をより深く理解することがでました。さらに最大化を目的とする、過給機出口温度は、ベースと比べて、55 ~80℃上昇するという結果を得ました。

modeFRONTIERを駆使して目的を達成することはできましたが、吸気圧を下げた結果、筒内圧最大値やNOxが上がってしまうという弊害が確認できました。本事例はあくまで、modeFRONTIER活用事例だとしてご留意いただきたと思います。 - 運転中のエンジンに対して、瞬間的に負荷が作用した際のエンジン応答予測にも1Dシミュレーションを利用しています。この瞬間的に負荷が作用すること、これを負荷投入と呼んでいます。

負荷投入を行うと、負荷がブレーキとなってエンジンンの回転数は落ちます。この過程でエンジン制御が働き、回転数は徐々に一定値に戻っていきます。これをGT-SUITEを使って再現できるようにしました。

ここで重要なのは、エンジン回転数が戻るまでの時間です。図4の青線が実測のエンジン回転数で、実測と計算でほぼ一致していることがわかります。

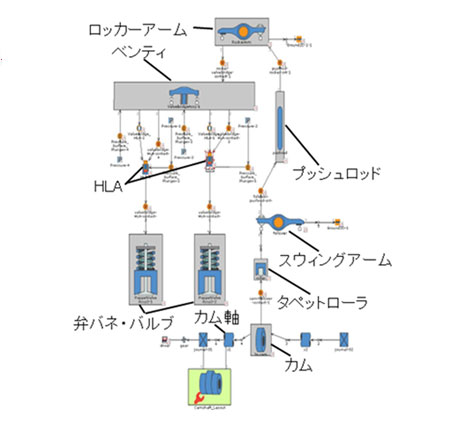

エンジン回転数変動をシミュレーションで再現できると、エンジン制御の検討につながります。今後HILSに取り組むためには、こういったデータが役に立ちます。 - 続いては、GT-SUITEのマルチボディシミュレーション機能を活用した事例です。乗車用エンジンでは古くから使われるHLAを動弁系内に組み込みました。なお、HLAの仕組みや構造の解説は、他資料に委ねます。

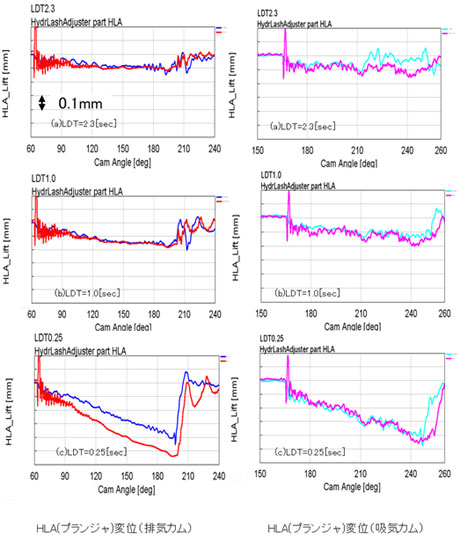

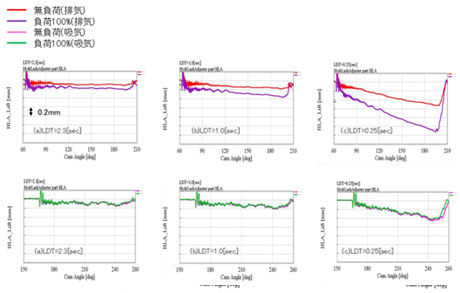

最初に、HLA単体挙動の合わせこみを行いました。部品単体試験(注:リークダウン試験)の結果がありましたので、HLA単体での解析を行い、リフト量(注:プランジャとチャンバーの相対変位)に着目してHLAを構成する各パラメータを合わせ込みました。図5に示す通り、青線の実測値と赤線の解析結果はほぼ同じです。

実運転相当の解析ではHLA付モデルを構築し(図6)、このモデルに対して、吸気側のバルブには吸気圧と筒内圧、排気側には筒内圧のみを負荷しました。

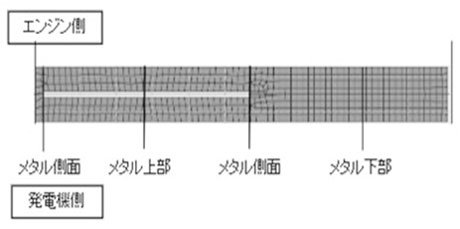

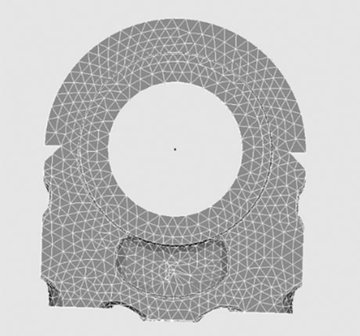

図7は解析結果です。吸気側では、無負荷と負荷100%で差は見られませんが、 排気側では、負荷100%でHLA(プランジャ)変位が大きくなる傾向を示しました。これは、排気弁開弁時には筒内の残圧が高く、開弁時にHLAに生じる負荷が大きいためだと考えられます。 - 発電機が取り付けられたエンジンにおいて、発電機に一番近いエンジン気筒の滑り軸受け下部の発電機側に、こすれが発生する事象が確認されました。最後に、この原因の調査のために実施した解析をご紹介します。

この問題が発生する原因は2つ考えられました。1つ目は、エンジンに100パーセントの負荷がかかっている正常運転時、2つ目は、エンジンが始動する際の回転数が低い段階(注:規定の回転数に達していない状況)です。エンジン回転数が高速であれば、ジャイロ効果により軸が垂れずに回転中心は維持されるでしょうが、エンジン始動時の回転数が低い段階では、発電機の重さによって軸が垂れ、軸受と接触しているのではないかと考えました。そこで高回転と低回転で解析を実施し、双方の結果を比較することにしました。

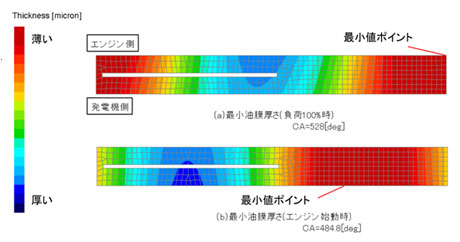

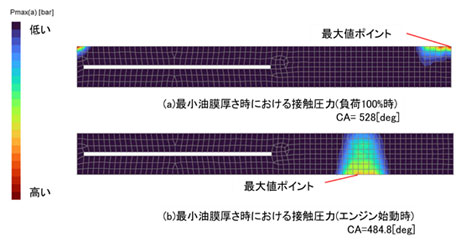

解析にはGT-SUITEを使用し、軸受油膜挙動と油膜圧力による軸受フレーム部分の弾性変形を考慮したEHD解析とし、算出項目は油膜厚さ、軸受メタル・シャフトの金属接触圧力の2項目としました。 - 図11・12の上段は、エンジン負荷100パーセントのとき、下段は規定の回転数に達していないエンジン始動時の結果です。これらから、エンジン始動時の油膜厚さはメタル下部の発電機側で一番薄くなり、接触圧力は同箇所において高くなりました。エンジン負荷100パーセントで回転しているときは、メタル側面で最も薄くなり、同箇所において高い接触圧力が発生していることが確認できました。

実機では滑り軸受け下部の発電機側でこすれが発生しており、この傾向はエンジン始動時の接触圧力結果とよく一致していました。これらの結果から、エンジン始動時にこすれが発生していることが確認でき、不具合原因の解明につながりました。 - 貴重な事例をご紹介いただきありがとうございます。続いて、今後のお取組みについて簡単にご説明いただいますか。

- 冒頭で少し触れましたが、3DCADデータの整備だけでなく、CAEに関連するデータ管理も課題になっていますので併せて考えていかなければならないと思っています。また、当社の中長期ビジョンにおいて、ソリューションとして掲げているGHG(注:温室効果ガス)削減と経済的価値向上の両立のための一つのアプローチとして、新燃料であるメタノールの直噴やポート噴射、その後には水素を適用するなど、GT-SUITEやCFDを使った技術検討が必要になるものと思います。

HILSの構築に着手したいと考えています。すでに、簡単にご相談していますが引き続きよろしくお願いします。また別の部署で取り組んでいるCBM(注:Condition Based Maintenance)で利用するモデルの作成の支援に取り組む予定です。

現在開発中の新型減速機において、ポンプ容量最適化のための潤滑油解析に取り組みます。 - 弊社からいくつかご提案させていただけそうです。改めて機会を頂戴できますと幸いです。

解析事例1:DFエンジン部分負荷における燃費向上とメタンスリップ低減

解析事例2:DFエンジン酸化触媒活性化によるメタンスリップ低減の検討(modeFRONTIER活用事例)

解析事例3:エンジン制御検討のための負荷投入シミュレーション

解析事例4:油圧式ラッシュアジャスタの実運転相当動弁系マルチボディシミュレーション

解析事例5:クランク軸主軸受の油膜の厚さと圧力調査

中長期ビジョン達成に向けてのソリューションへの取り組みにもCAE技術を適用

省略

このインタビューの詳細は季刊情報誌IDAJ news vol.116でご覧いただけます。

ユーザー登録済の方はユーザーサポートセンターからダウンロードできます。

ご活用いただいている製品

- 分野1:

- 熱流体解析、構造解析、機構解析

- 分野2:

- 1Dシミュレーション(システム・シミュレーション)、システムレベル解析、最適設計、複合解析(連成・連携解析、複合領域最適化)