三井E&S 様(IDAJ news vol.120)

大型舶用2ストローク機関の水素燃焼シミュレーションにCONVERGEを適用

株式会社三井E&S

舶用推進システム事業部 R&Dセンター 様

IDAJnews vol.120お客様紹介コーナーより抜粋

発行日2025年6月

解析種別:水素燃焼シミュレーション

課題等:カーボンニュートラル、脱炭素化、水素焚きエンジン、アンモニア焚きエンジン、ゼロエミッション燃料、排ガス処理装置の開発、GHG排出ネットゼロ、計算時間短縮

省略

- 御社はカーボンニュートラル社会の実現のため、積極的に脱炭素関連製品提供に向けた設計開発に取り組まれている印象を受けております。大型舶用エンジンの開発にあたっては、どういったご方針をお持ちでしょうか。

- 当社が製造する大型舶用2ストローク機関は主に外航船向けになりますので、先ほどご説明した国際海事機関のGHG削減戦略への対応が急務となっています。そこで当社では、将来的なGHG排出ネットゼロに向けて、主力製品を従来の重油焚きエンジンから二元燃料エンジンへシフトしていく方針としています。

当社の二元燃料エンジンの開発の歴史は、1994年に世界に先駆けて稼働した発電用の天然ガス(LNG)焚き低速2ストローク機関に遡ります。そこからLNG、メタノール、エタン、LPGを燃料とする舶用エンジンを、2024年時点で38台以上受注しており、今後の需要拡大に向け各種二元燃料エンジンの製造体制を強化しています。さらに、現在はアンモニアや水素といった脱炭素燃料を用いた二元燃料エンジンの開発を進めており、GHG排出ネットゼロの実現を目指しています。

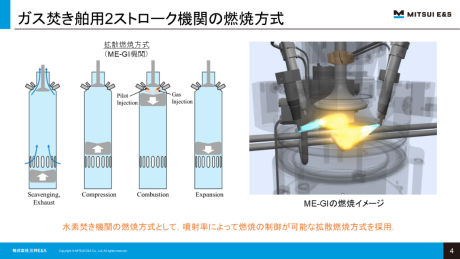

二元燃料エンジンには、燃料油運転モードと二元燃料運転モードがあり、それらを切り替えて使用しますので、2種類の燃料を供給するラインが付きます。燃料油焚きエンジン同様に上死点付近で燃料を噴射する拡散燃焼方式を採用し、着火源としては少量の重油をパイロット油として噴射してから二次燃料を噴射して燃焼させる仕組みです。当社にはこれらの技術を用いた複数の二元燃料エンジンのラインナップがありますので、船主様のオーダーにあわせたエンジンをご提供することができます。 - ありがとうございます。御社が保有されているテストエンジンの概要をご紹介ください。

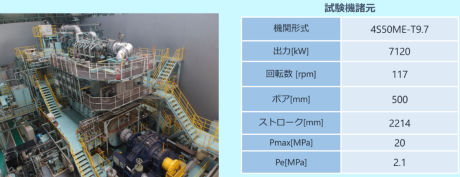

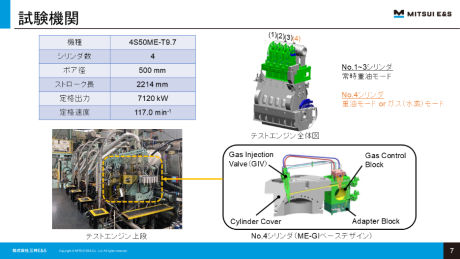

- こちらが当社のテストエンジンで、4気筒、50cmボアの舶用2ストローク機関になります。2024年2月に、ボア径が50cm以上の大型の舶用エンジンとしては、世界で初めて当社が水素燃焼運転を成功させました。

水素燃焼試験では、4つのシリンダの内、1つのシリンダだけを水素焚きとし、3つのシリンダは重油焚きとします。実は、この試験を行うために、水素の供給設備を新たに建設したんです。液化水素タンクと、2つのガスコンプレッサー、そしてエンジンへの水素供給の調整を担うバルブの集合体であるGVTを介して、エンジンに水素が供給されるもので、かなり大きなスケールの設備です。

このテストエンジンを用いた試験結果から水素焚き舶用2ストローク機関の実現可能性を確認することができました。

水素焚き2ストローク機関における数値シミュレーションの適用性を検証

- ここからは、水素燃焼シミュレーションについてご説明をお願いします。

- 水素は、燃焼速度が非常に大きいことや、燃料油に比べて自着火温度が高く、自着火しにくいという性質を持っています。このような特徴を踏まえて、当社で実績のある天然ガス焚き機関ME-GIの拡散燃焼方式を採用しました。拡散燃焼方式は、噴射された燃料から徐々に燃焼していくため、過早着火やノッキング等の異常燃焼が生じず、安定した燃焼が期待できます。つまり、燃焼速度の大きい水素でも燃料噴射率と噴射期間を調整することで、燃焼の制御が可能となります。

- そこで、舶用2ストローク機関における重油と水素の燃焼の違いの検証、水素焚き2ストローク機関において、数値シミュレーションが活用できることの確認、そしてガスパーセル法による計算時間低減効果の検証の3点を目的として、シミュレーションを実施しました。最初に水素燃焼試験を実施し、その後、試験結果に基づいた3D CFDへの合わせ込みを行ない、構築したシミュレーションモデルによって、重油と水素の燃焼の違いを評価するという流れです。

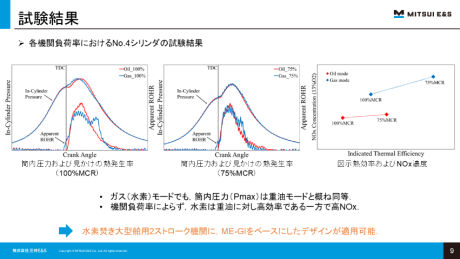

- こちらが水素燃焼シリンダである4番シリンダの筒内圧力と見かけの熱発生率、そして図示熱効率とNOx排出量のグラフです。主燃料を水素とするガスモード(注:青線)でも、重油モード((注:赤線)と同等の筒内圧力が実現可能であること、また水素は重油に対し高効率である一方で、NOxが多く排出されるということがわかりました。したがって、NOxに課題はあるものの、大型舶用2ストローク機関を用いて水素の燃料利用が可能であることが確認できました。

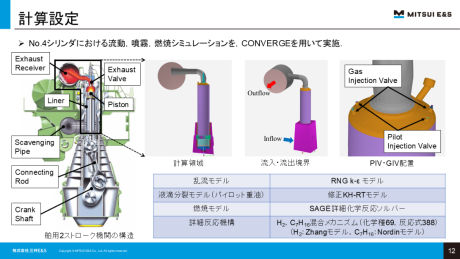

- 次に、これらの結果に基づいて行った、CONVERGEを用いた水素燃焼シリンダでの流動噴霧燃焼シミュレーションについてご説明します。本シミュレーションでは、シリンダライナ入り口から排気レシーバ出口までを計算領域とした、単気筒モデルを採用しました。流入境界はシリンダライナ入口、そして流出境界は排気レシーバ出口に設定しています。また、パイロット噴射弁とガス噴射弁はシリンダカバー上部にそれぞれ2つずつ設置し、これらから各燃料が噴射される設定です。

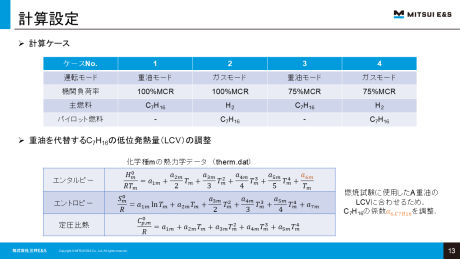

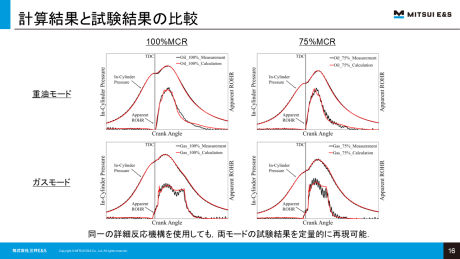

- 計算ケースは、100%負荷、75%負荷の重油モードとガスモードの4ケースとし、各モードの筒内圧力や熱発生率等の計測データとの合わせ込みを行ない、当量比や温度、NOx等の空間的な分布を比較しました。

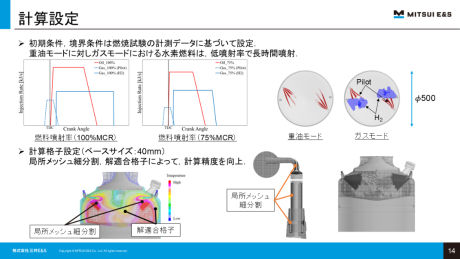

- 圧力や温度の初期条件や境界条件は、計測データから決定しました。また、各運転モードの燃料噴射率を示したのが上段のグラフです。横軸がクランク角度、縦軸が単位時間当たりのエネルギーを単位とする噴射率です。赤の実線が重油モードにおける主燃料、青の波線がガスモードにおけるパイロット燃料、青の実線がガスモードにおける水素です。これはガス噴射弁とパイロット噴射弁の内圧の計測データから算出したもので、重油モードに対して、ガスモードにおける水素燃料は低噴射率、かつ長時間の噴射となっていることがわかります。 上段右が、シリンダを上から見た燃料噴射の様子です。シリンダに対して、2本の主燃料弁とパイロット燃料弁から、スワール方向に燃料を噴射しています。

大型舶用エンジンの試験機での実験結果と解析結果との合わせ込みによって 高い予測精度を達成

- 試験結果と計算から求めた筒内圧力と、筒内圧力から求めた見かけの熱発生率を示します。黒が試験結果、赤が計算結果です。100%負荷、75%負荷とも、上死点における筒内圧力や最高圧、さらに熱発生率の立ち上がりや立ち下がりのタイミングなど、試験結果を定量的に計算で再現できたことがわかります。また重油モード、ガスモードといった主燃料が異なる条件において同じ反応メカニズムを使用しても、試験条件の筒内圧力を精度よく再現できることも確認できました。

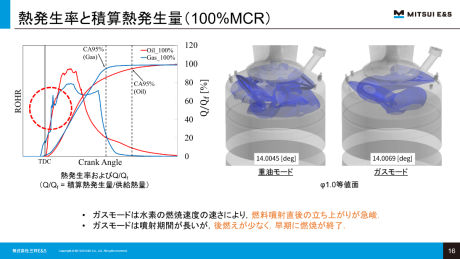

- 熱発生率と積算熱発生量を比較します。赤が重油モード、青がガスモードです。各モードの熱発生率の形状を比較すると、重油モードの立ち上がり・立ち下がりが緩やかであるのに対して、ガスモードでは水素噴射期間における立ち上がり・立ち下がりが急峻になっています。水素噴射開始時の立ち上がりは、パイロット燃料の燃焼による高温場に水素噴流が到達するまでの期間に形成される予混合気が、着火直後に急速に燃焼することが要因だと考えています。この時、水素の燃焼速度は重油よりも大きいため、熱発生率が急激に増大しているものと思われます。

供給熱量に対する積算熱発生量の比率であるQ/Qfを比較します。燃料噴射期間はガスモードの方を重油モードよりも長く設定していますが、Q/Qfが95%に到達するクランク角度CA95%に着目すると、ガスモードの方が重油モードよりも早期に燃焼が終了していることがわかります。これは、重油と比べて、水素は筒内噴射されてから急速に燃焼するということを示唆しており、後燃えが非常に少ないと言えます。また、当量比1の等値面を比較すると、ガスモードの方が、等値面が早期に小さくなっており、この点からも後燃えが少ないということが読み取れます。 - 図示熱効率と温度分布、NOxの濃度分布を求めました。試験結果、計算結果共に、図示熱効率は重油モードよりもガスモードの方が高い傾向の結果が得られました。これはガスモードの方が、後燃えが少なく、重油モードと比べて燃焼後期の等容度が高くなったことが要因だと考えています。

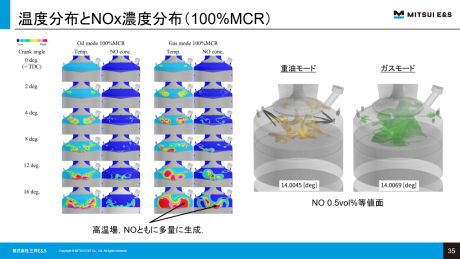

さらに筒内の温度分布とNOの濃度分布も確認すると、ガスモードは重油モードと比べて火炎の広がりが速く、また高温場が広範囲にわたって分布していることがわかります。また、高温場にNOが多く発生しているということと、2,500Kの等値面とNOの0.5vol% 等値面の状況から、ガスモードの方が、高温場が長期にわたって存在し、かつNOも同様に長く存在していることがわかりました。

ガスパーセル法を用いることで、計算時間は燃料噴射から計算終了までが約50%、 燃料噴射期間では約30%にまで短縮

- 今回のシミュレーションでは、ガスパーセル法を用いて計算時間の低減効果も検証されたとお聞きしています。ぜひ、そちらについてもご紹介をお願いします。

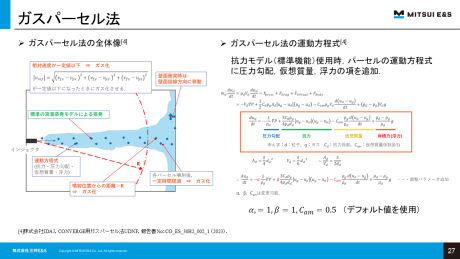

- ガスパーセル法はメッシュ解像できない運動量集中を表現するために、藤本ら[1]によって提案された離散液滴モデルにおけるパーセルの概念を応用したラグランジュ的な計算手法です。

ノズルからガスを噴射する場合、従来のオイラー的な計算手法では、一般に噴孔付近で局所的な運動量集中が生じますが、これを再現するには、メッシュを噴孔径以下に設定し、細分化する必要があります。とりわけ、解析領域に対して噴孔径が相対的に小さい場合は、計算コストが飛躍的に増大します。ガスパーセル法では、噴孔径に対して粗いメッシュを使用しても計算精度を維持した上で計算時間を削減することができます。また、噴射するガスを有限個のパーセルで表現し、このパーセルが移動しながら徐々に気相に運動量を渡していくことで、ガスの噴流を再現します。

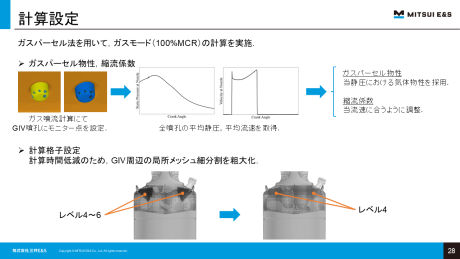

ガスパーセル法の全体像を示します。インジェクタから噴射されたガスパーセルは、気相との相対速度が設定した値を下回るとガス化します。図中の水色がガス化したものです。また、相対速度の他には、噴射位置からの距離や噴射されてからの時間が一定値を上回ると、ガス化するといった設定も可能です。今回は相対速度のみを設定しました。 - 水素を主燃料として、ガスモード100%負荷の計算を実施しました。従来のオイラー的なガス噴流計算で、ガス噴射弁の噴孔における平均静圧と平均流速を取得していましたので、そこからガスパーセルの物性と縮流係数を決定しました。また、計算時間低減のためにガス噴射弁周辺の局所メッシュ細分割を粗大化しています。

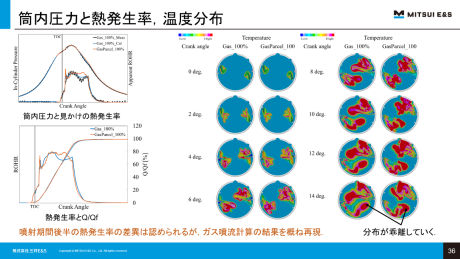

- 計算の結果、筒内圧力と見かけの熱発生率は、ガスパーセル法では、噴射期間の後半の熱発生率がガス噴流計算よりも、やや大きくなったものの、その他の部分に関しては、ほとんど一致しているということがわかりました。一方で温度分布を確認すると、噴射期間前半の分布は再現していますが、時間が経つにつれて、もともとのガス噴流計算の形状から乖離していくことが判明しました。今回の計算では、ガスパーセル物性と縮流係数のみ調整しており、その他のガスパーセル設定についてはデフォルト値を使用していたのですが、最低限の設定だけでこれだけの結果が得られることに驚きました。今後、より詳細な調整を実施し精度向上を図る予定です。

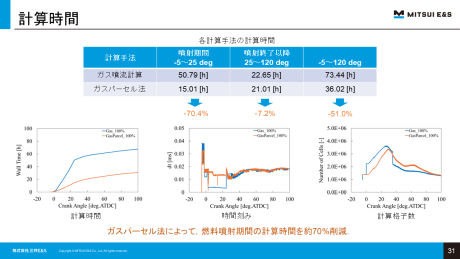

- 最後に、ガスパーセル法と従来のガス噴流計算の計算時間を比較した結果を示します。燃料噴射から計算終了までの計算時間は、約半分にまで削減できることが確認できました。特に燃料噴射期間に限定すると、計算時間を約70%程度削減することができました。

- 御社は長らく業務にCAEをご活用されていますので、エンジニアリングへのCAE適用のポイントについてコメントをいただけますでしょうか。

- シミュレーションは、結果を可視化できるため、お客様への説明や、設計の当事者に対して、こういうことになっているんだということを見ていただくことができます。流れ場や温度場、濃度場、それらが果たして良いのか悪いのか・・・感性や感覚的な話になるとは思いますが、確認することができます。もちろん理論的に解が出せる現象については検証もします。

きちんと物理を踏まえた上で、入りと出のエネルギーバランスの予測を立て、内部の流れ場や温度場、濃度場がどういうふうになるのかをCAEツールを使って分析することが大切ではないでしょうか。

また、同時に現物を知っていないといけないということも痛感しています。現物を知った上で、境界条件の妥当性を判断し、なおかつどういう結果が出るかという、物理的な感性を働かせて結果を判断する。そういう使い方が、基本なのかなと思っています。 - 昨年のIDAJ SYMPOSIUM 2024でご講演をいただき、その後、内燃機関シンポジウム等でもCONVERGEを用いた計算事例をご紹介いただきましたが、CONVERGEの気に入っていただいている点をお聞かせください。

- CONVERGEは、メッシュを切らなくて済むところがいいですね。また詳細化学反応を使った計算がしやすいツールだと思います。以前、使っていたソフトウェアでも詳細化学反応が使えたのですが、ユーザビリティがあまり良くなかった印象があります。インターネットで探した様々な詳細化学反応式もCONVERGEでは気軽に試すことができますしね。

自動車はBEVをはじめとする電動化が進んでいくと思うのですが、舶用の場合は、恐らく、内燃機関がなくなることはないと考えています。したがって筒内燃焼解析での実績が豊富なCONVERGEは、この業界にとっては一番有用なツールなんじゃないかなと思っています。今後、燃料に何が使われるかはわかりませんが、事前検討にCONVERGEを使う場面は、多々出てくると思います。 - ご発表後には、聴講者様から反響があったとお聞きしたのですが、やはり御社同様、舶用エンジンメーカー様からのご質問が多かったのでしょうか。

- はい、もちろん船舶関連の方から声をかけていただくことがありましたが、自動車関連の方から私の発表に興味をもっていただけることが多かったように思います。やはり、当社が行った規模での、水素を使った試験がかなり珍しく、新鮮に受け止められたのではないでしょうか。試験方法だけでなく、燃焼や制御に関するご質問も受けましたし。カーボンニュートラルへの取り組みなども含めて、今後も機会があれば当社の技術開発への取り組みについて積極的に発信していければと考えています。

[1]藤本英史,高田洋吾,脇坂知行,ガス燃料エンジンにおけるガス噴流解析精度向上のためのガスパーセル法の提案,日本マリンエンジニアリング学会誌,vol.42,No.4 (2007),pp.197-202.

省略

このインタビューの詳細は季刊情報誌IDAJ news vol.120でご覧いただけます。

ユーザー登録済の方はユーザーサポートセンターからダウンロードできます。

ご活用いただいている製品

- 分野1:

- 熱流体解析

- 分野2:

- 1Dシミュレーション(システム・シミュレーション)、最適設計