デンソー 様(IDAJ news vol.121)

噴霧モデル構築自動化システムにより、ベテランのノウハウが詰まったモデルを5分の1の作業時間で作成

株式会社デンソー

パワトレインシステム統括部 技術1室 様

IDAJnews vol.121お客様紹介コーナーより抜粋

発行日2025年9月

課題等:モデル作成、自動化システム、CFD、インジェクター、噴霧モデル、人件費削減、工数削減、内燃機関、筒内シミュレーション、手戻り削減、精度向上、品質向上、属人化解消、アルゴリズム、効率化、設計者展開、最適化

省略

- 早速ではございますが、本日ご紹介いただく噴霧モデリング自動化システムを企画された背景をお聞かせください。

- エンジンに直接燃料を噴射する直噴インジェクターは、燃費や排ガス(注:エミッション)、出力性能といったエンジン性能に非常に大きな影響を与えます。そのため、お客様のエンジンに対するニーズに合った製品仕様をご提案することがとても重要だと考えています。様々な検討を行う際に、以前から活用しているのがCFD(注:Computational Fluid Dynamics)です。

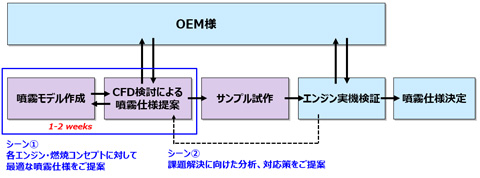

CFDの主な活用シーンは大きく2つあります。1つ目(注:図1シーン①)は、先行開発・量産開発の中でも上流工程で、お客様の要求を満たすために、どのような技術を使って、どの技術を組み合わせればよいかを見極めるために使用します。もう1つは(注:図1シーン②)、実機での検証段階で、評価の中で生じた課題に対する改良案の立案にあたって、何が起きているのかを知るために使っています。 - 少し具体的にご説明します。

例えば、エンジン諸元に応じた製品仕様の設計では、お客様からの要求をもとに、達成すべき性能目標を立てます。その性能を最大化するには、筒内でどのように燃料を噴射すれば最適な結果が得られるかをシミュレーションします。シミュレーションの事前準備として“噴霧”現象のモデル化が必要ですが、この噴霧モデルは噴霧形状や長さ、噴霧粒子のサイズなど、我々が開発する製品の特性を正確に再現し、それが筒内でどのような挙動を示すかを予測する必要があります。その結果をもとにインジェクター仕様を提案し、お客様と合意後に製品を製作、実機による検証へと進みます。自動車業界全体は電動化シフトに取り組んでいますが、足下では内燃機関の改良という観点からの開発が継続しています。しかし成熟した技術領域である内燃機関連の技術開発には、開発費や人件費などを抑えた開発プロセスが求められます。

当部は現在でも、複数の内燃機関連プロジェクトに継続的に取り組んでおり、これらに加えて別プロジェクトにも関わるとなると、業務プロセスの効率化は待ったなしの状況となっていました。そこで今回ターゲットとしたのが、噴霧形状検討プロセスの効率化を目的とした、自動化システムの構築です。従来、筒内シミュレーションと噴霧モデルの構築は手作業が中心でしたが、これを短期間で、かつ人間が行っていたのと同等の性能を発揮するシステムを目指しました。 - 今回のシステム構築についてご相談いただいた際、日々取り組んでいらっしゃる業務が非常に多く、なんとか当社の技術でお役に立てないかと思っておりました。ここからは噴霧モデリング自動化システムについてご説明いただけますか。

- まずは、インジェクターの噴霧形状を、実際にどのようなプロセスで検討しているのかをご説明します。

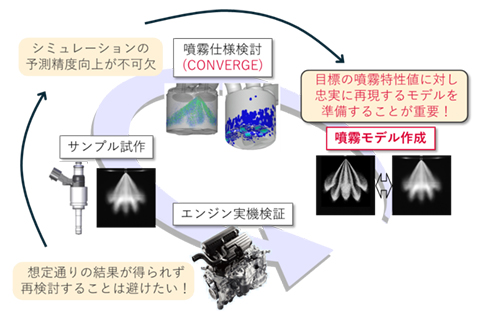

我々は、お客様のエンジンやご要望に対して最適な噴霧形状を検討するために、CONVERGEを使ったCFDを活用しています。事前に検討したい噴霧形状を選定し、その特性にあったモデルを作成して、その噴霧が筒内でどのような挙動を示すのかを確認します。そしてエンジン性能と相関が大きい混合気指標を見て、最適な噴霧形状を決定し、実際にインジェクターを作ってからエンジンで評価します。

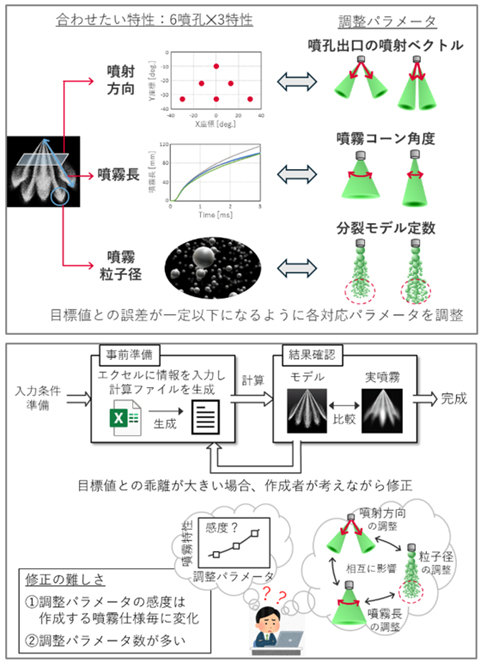

このプロセスで開発を進めるにあたって注意する点は、事前に想定した結果と異なる結果となった場合に、検討のやり直しが発生する可能性があることです。こうした手戻りは、我々として最も避けたいことであり、その回避には事前シミュレーションの予測精度の向上が不可欠です。予測精度は、準備した噴霧モデルの完成度や精度に大きく左右されることが、これまでの経験からわかっています。したがって、検討対象となる噴霧形状に対して、可能な限り忠実に特性を再現したモデルを準備することが、開発プロセスを円滑に進行させる上で重要なポイントだと言えます。 - 噴霧モデルには、エンジン性能に大きく影響する噴射方向、噴霧長、噴霧粒子径といった特性があり、これらはモデル上で精度良く一致させる必要があります。通常、噴霧は6つの噴孔から噴射されるため、検討対象となる特性は6噴孔×3特性で合計18項目。これらを対象噴霧形状の特性に一致するように調整します。各特性には、それぞれに対応する調整パラメータを用いてモデルを作成します。

モデル作成の流れは、まずインプット情報を準備し、専用のExcelツールを使って計算に必要なファイルを出力します。計算実行後、目標値との誤差や乖離が一定以下となれば、モデルは完成です。しかし、一度の計算でモデルが完成するケースは稀で、実際には必ずと言っていいほど目標値との乖離が生じます。このため、作成者は調整パラメータを用いて乖離が小さくなるようにモデルを修正し、繰り返し計算を行う必要があります。

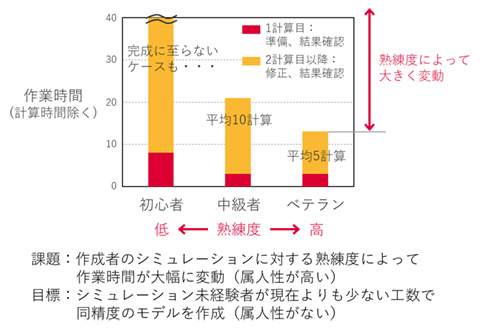

この調整が難しい理由として、調整パラメータと噴霧特性の関係性がモデルごとに異なることが挙げられます。さらに、調整対象となる特性の数が多いため、汎用的な調整手法を確立することが難しく、作成者が自分の経験を頼りに、試行錯誤を繰り返しながらモデルを調整しているのが実情です。 - システム化前の作業時間を調査した結果を示します。2計算目以降のモデルの修正にかかる時間に、作成者のシミュレーションに対する熟練度の違いによって大きく差が生じていることが明らかになりました。

そこで、これを課題と捉え、属人性が高い状態を解消するために、改良に取り組むことにしました。具体的な目標は、シミュレーションの未経験者でもモデル作成ができること、現在と同じ精度で、かつ現在よりも少ない工数でモデルが作成できる状態とすることにしました。 - 現在の作業内容のどこに難しさがあるのかを把握するために、解析の初心者にヒアリングしてみると、想定していたモデル修正だけでなく、何らかの判断が必要な工程全般で、難しさを感じていることがわかりました。特にシミュレーション作業については、ある程度の経験がある方にとっては当たり前だと思える工程が、初心者にとっては想像以上に難しく感じられることがあり、作業経験による認識のギャップを確認することができました。

これらの結果を踏まえて、改良方針は、パラメータ調整にあたって“考えること”が発生する工程のすべてを排除することとしました。

この実現には、モデル作成者の思考プロセスにしたがって、作業全体を機械化または自動化によって置き換える必要があります。システムの具現化にあたっては、解析やシステム化に経験やノウハウを持っていらっしゃるIDAJさんに、システム構想の初期段階から参画いただき、一緒に検討を進めました。我々の目指す姿をご理解いただいた上で、modeFRONTIER®による自動最適化システムをご提案いただき、実装までの工程を全面的にサポートいただくことで、無事にシステムを構築することができました。

ベテランが試行錯誤の末獲得したモデル修正のノウハウを、modeFRONTIERのpySCHEDULERで定式化。

- 最初にお話をお伺いした時は、これまでのご経験をもとに、ほぼ最短距離で結果までたどり着いていらっしゃったので、そのご経験を超えるシステムを作れるのかと、我々もかなり難しいお仕事になりそうだと思っていましたが、無事にご納品できたときはほっといたしました。 続いて、システム構成等についてご紹介ください。

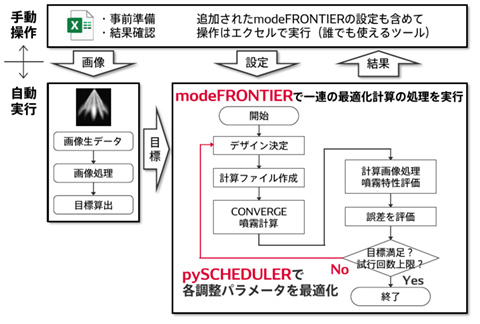

- こちらがシステムの全体構成です。初回計算の準備と最終の結果確認において、手動で操作する部分が残っていますが、その作業内容からは考える要素を一切排除し、決められた手順に従って機械的に操作するだけになっています。そして自動で計算される部分は、modeFRONTIERによって現在の手順に沿った形でアルゴリズムを実装し、一連の最適化計算の処理を実行するような形にしました。特徴的なのは、目標値との乖離が発生した際に、調整パラメータの自動最適化を行う部分で、これにmodeFRONTIERのpySCHEDULER機能を活用してアルゴリズムを実装した点にあると思います。

解析未経験者でもベテランと同精度のモデルを、ベテランの作業時間の5分の1の工数で作成。

- モデル作成者による調整は、“誤差に応じて一定の係数をかけた修正量を次回計算に反映する”という方法で行われていました。以前のmodeFRONTIERではこの考え方を忠実に再現できませんでしたが、modeFRONTIER 2023 R1から標準機能として搭載されているpySCHEDULERによって柔軟なアルゴリズム実装が可能となり、期待通りのモデル化が実現できました。

調整式に含まれる変数や係数は経験者が試行錯誤した上で設定していたため、慎重なモデル化が必要でした。そこで過去のモデル結果を整理し、調整パラメータと特性の関係を分析することで、安定した変数値を抽出し、アルゴリズムへ反映させました。こうして熟練者のノウハウを定式化し、自動最適化へと展開することが可能になりました。

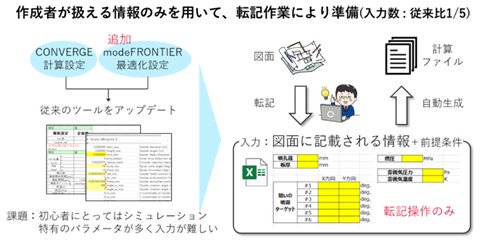

さらにこういった効率化のためのシステムを広く展開するには、操作習得が不要で、誰でも簡単に使える仕組みでなければならないと考え、計算準備を支援するExcelベースのツールを整備することにしました。これまでもCONVERGE専用のExcelツールを活用して、CFDに必要なファイルを自動生成していましたが、今回はそれをアップデートする形で、modeFRONTIERによる最適化設定にも対応できるよう機能を拡張しました。しかし、ツールへの入力項目には最適化やシミュレーション特有のパラメータが多数含まれており、特に未経験者にとっては入力が難しいことが課題でした。この課題を解決するため、入力項目は“製品図面に記載された情報”に限定し、設計者であれば誰でも把握している内容を基に操作できるよう設計しました。さらに、ツール内には各項目とパラメータの対応関係式をあらかじめ組み込むことで、入力された情報からすべての解析パラメータが自動的に算出される仕組みとしました。これにより、担当者は製品図面から必要な情報を転記するだけで、これまでと同じようにCFDに必要なファイルを自動で出力できるという、シンプルで直感的な構成を実現することができました。 - IDAJ newsの読者の皆様にとっては一番ご興味があるトピックスかもしれませんが、最後に、このシステム導入の効果を検証した結果をご紹介します。

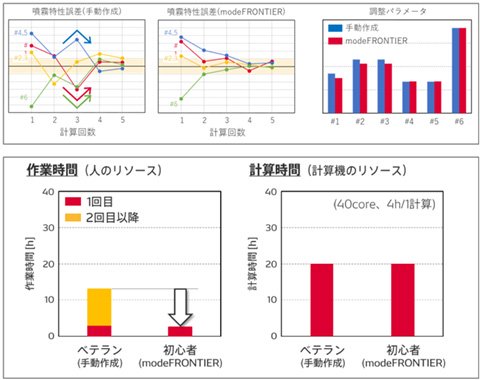

検証に参加してもらったのは、ベテランの解析経験者と、シミュレーションには一切触れたことがない後輩を連れ出して、ちょっと使ってみてと試してもらった結果を比較しました。検証項目は目標に対する達成度を確認するために、噴射方向、噴霧長、粒子径といった噴霧の各特性が目標範囲内に調整でき、モデルが作成できたか、手動で作成した場合と同じ調整パラメータが選択されたか、またモデルの修正過程を含めて同じようにパラメータが調整されたか、人的リソースである作業時間と計算機のリソースである計算時間とも、現状に比べて少ない工数で作成できたかの3つとしました。

まず1つ目の噴霧特性の適合結果を見ると、解析経験者による手動修正では、一部の特性で若干目標値から遠ざかるというような挙動が見られましたが、5計算目には、すべてのパラメータが許容誤差内に収まったモデルを作成できました。システムでの検証結果でも経験者の作業と同様に、すべてのパラメータがきちんと目標値に向かって調整され、5計算目にはすべてのパラメータが範囲内に収まることが確認できました。

次に2つ目の調整パラメータ値の比較、最終結果に至るまでのパラメータの推移という点からは、5計算目の最終のモデルが完成した状態での調整パラメータ値を比較しました。すべてのパラメータで比較すると、手動修正とシステムでの修正で同じパラメータ値が選択されており、システムを使ってもこれまでと同様の調整が行われていそうだなということが確認できました。

最後に、モデル作成にかかった作業時間と計算時間を比較しました。モデルの作成では、2計算目以降のモデル修正に関わる作業をすべて自動化しましたので、約5分の1程度にまで大幅に時間工数を削減することができました。また、計算時間はこれまでと同じ計算数でモデルが作成できましたので、トータルでは工数削減を達成することができました。 - ご丁寧なご説明をありがとうございます。噴霧モデルはこの分野における重要な要素であり、エンジン性能に直結することから、デンソー様にとっても非常に重要な技術だと感じております。一朝一夕には構築できない技術の自動化・システム化を実現されたことは、今後のお取り組みにも影響がございましたか。

- インジェクター製品はお客様に提供する重要な製品で、その開発では個人的にもこだわりをもって長年取り組んできました。しかし、私の中には技術的な知見やノウハウが蓄積される一方で、これらを個人の中だけに留めるのではなく、“見える化”して、組織として伝承していくことに課題があったのも事実です。これまでは一部の人だけが期待される噴霧モデルを作成できる状態で、モデル品質も担当者によるばらつきが生じていたと考えられます。今回のシステム化では、普段の作業を数式化することが必要になったため、頭の中にある思考を正確に可視化しなければなりませんでした。過去のモデルや計算結果を振り返り、どのようなケースでどんな調整を行ったかを整理しながら、最適な変数を決定する作業は、非常に苦労した部分です。

私はCFD業務だけでなく、他業務も抱えているため、導入した自動化システムのプログラム修正まで対応することはできません。その点、今回は誰もが使いやすいExcelとmodeFRONTIERを活用することで継続的な運用における負担を下げ、また計算実行だけでなく変数のフィッティング操作を含めて、他の担当者への展開のハードルを大きく下げることができました。

2024年末からは本格的に実業務に導入し、お客様のご要望に応じた仕様提案・検討が必要なプロジェクトで活用しています。これまではモデルの精度が後工程に大きく影響するため、私自身がモデルを準備しなければならない思ってきましたが、今は他の担当者に任せています。担当者のうちの1名は、少し前に、初めてモデル作成を担当しましたが、適切なモデルの構築ができており、業務の進め方を大きく改善することができました。

ノウハウの伝承や単純作業の自動化など、今回構築したようなシステムは今後さらに多くの業務で必要とされるものと考えています。この経験を活かして、さらなる効率化と品質向上を目指していきたいと思います。 - 先ほど効果検証結果をお示しいただきましたが、実業務に適用されてからも同様の効果は出ているでしょうか。

- はい、実業務でも作業時間はこれまでの約5分の1程度に短縮できました。また、熟練者であっても作業中に迷いやミスが生じることがあり、多少の回り道がありましたが、システムを活用することで、常に最短経路で目標に到達できるため、こういった時間を含めた全体の効率は5分の1以上向上したのではないかと思います。

技術者の業務には、計算結果の解釈や、仕様への落とし込み、お客様への提案内容の検討など、技術者自身がじっくりと考えなければならないものが数多くあります。今回の効率化によって、そうした本質的な業務により多くの時間を割けるようになりました。さらに、従来はベテランだけが担当していた作業を若手に引き継いでも同等の成果が得られ、部署全体としてはエンジニアの業務の幅が広がるという好影響も表れています。

省略

このインタビューの詳細は季刊情報誌IDAJ news vol.121でご覧いただけます。

ユーザー登録済の方はユーザーサポートセンターからダウンロードできます。

ご活用いただいている製品

- 分野1:

- 熱流体解析

- 分野2:

- システム開発(解析システムを含む)、最適設計