ヤマハ発動機 様(IDAJ news vol.122)

熱設計の高度化に向けた熱CAE技術・温度測定技術の開発にSimcenter Flothermを活用

ヤマハ発動機株式会社

技術・研究本部 技術開発統括部 エネルギーマネジメント研究部 解析技術開発グループ 様

IDAJnews vol.122お客様紹介コーナーより抜粋

発行日2025年12月

課題等:手戻り削減、精度向上、品質向上、熱解析、時間短縮、解析精度、実測技術、測定誤差、量産開発、最適化

省略

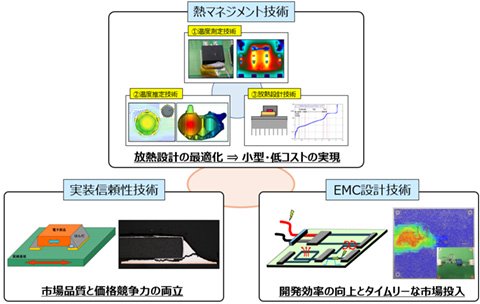

- 熱、信頼性、EMCを技術構築の対象とされている理由はなんでしょうか。

- 3つに共通して言えることですが、トラブルが発生したときの手戻り工数が非常に大きく、フロントローディング開発の効果が大きいからですね。手戻りを起こさずして、スムーズに量産開発できるかが、商品の競争力を上げる上で非常に重要になりますので、この3つの技術に着目しています。

一方で、手戻りが大きいからという理由で余裕をもって設計するという選択肢もあるかと思いますが、余裕を持たせ過ぎると、"もの"は大きくなり、コストは上がります。つまり、限界ギリギリを攻めた設計ができればできるほど、商品価値は上がりますが、トラブルが起きるリスクと常に隣り合わせになる、こういった精度の高い設計を実現すべく技術開発を進めています。

また、熱、信頼性、EMCは、それぞれを単独で考慮して開発すれば良いというわけではなく、相互に関係するところを両立させた開発が必要です。熱の成立だけを目標にすれば、EMCで問題が発生しますし、EMCを成立させることを目指せば、熱の性能が落ちます。また、温度を上げるような設計にすれば、信頼性の観点からは厳しい設計が求められることになります。この3つの開発課題を個別で高い次元の設計とするだけでなく、3つを並立させる設計を目指すところに難しさがあります。

弊社では、最初に熱シミュレーション技術の開発に着手しました。シミュレーションの活用には、大別すると詳細計算と、傾向を確認する、いわゆるラフな計算の2つの使い方があると考えています。開発の進め方として、これらを同時に技術構築することもできますが、弊社では"精度"にフォーカスして技術を構築することにしました。ラフな計算の場合、詳細な解析のノウハウを獲得するのが難しいこと、どの程度の精度であれば自分たちがやってきたことが妥当なのか、これを証明するのがとても難しいことがその理由です。したがって、高精度化を主軸にすることで限界を知ることができ、この限界を知った上で、徐々に縮退化・低次元化に代表されるラフな解析技術の開発に進んだ方がトータルの開発工数を削減できると判断しました。開発の初期段階では、時間がかかっても、とにかくどこまで高い精度を追求できるかに集中して取り組んできた、このプロセスが工夫してきた点です。 - 御社は幅広い製品を開発されていますが、製品軸ではどういった製品の開発に関わっていらっしゃるのでしょうか。

- 船やバイクなどの弊社製品の開発は事業部が担当し、私たち研究部は、主に特定の事業や全社での活用につながる技術開発を担当します。したがって製品と言う観点からは、すべての製品に関わっていると言えますね。

シミュレーション技術の構築にあたっては、特定の商材や部品を定めて、それらの基本構造を踏襲した範囲で設計した部品に対して解析の精度を上げるというなら、比較的短期間で開発できたかもしれません。しかし、シミュレーションの価値の一つとして、新しい構造の部品や商品を開発するときに、モノがなくてもその温度が推定できるところにあると考えています。様々な技術を組み合わせたり、統合することで、どのようなケースであっても高い精度で解析できるようにしたいと考えてきました。

弊社では、バイク、自転車、船外機、ゴルフカーなど、様々な製品で熱設計が重要となる電動に関する開発を進めています。一方で、製品によって使われ方、出力、搭載環境などが異なるため、熱設計の方法が多岐に渡ること、また日進月歩で進化する放熱部材の効率的な活用が必要となり、様々な構造に対する熱解析が求められることがその背景にあります。 - 予測精度を上げて、既存製品だけでなく新製品・部品の開発を加速させるというねらいがあるのですね。

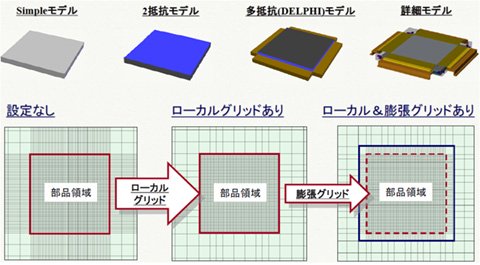

温度予測のために、2016年にSimcenter™ Flotherm™を、約3年前にはSimcenter™ Flotherm™ XTをご導入いただき、長らくご利用いただいております。特にSimcenter Flothermをご利用いただいている理由をお聞かせください。 - 熱流体解析のツールには、大きく分けると汎用ツールと、何らかに特化したツールがありますが、電動コンポーネントを効率よく検討するには電子機器に特化したツールが良いだろうと考えました。実は、Simcenter Flothermの導入前に非構造メッシュを使う別ツールで電子機器の熱解析を行っていたのですが、曲面や小型の電子部品などの形状を非構造メッシュで再現しようとすると、メッシュ数が非常に多くなり、メッシュ作成や計算にかかる時間の増加、収束性の低下といった課題を感じていました。そこで直交メッシュを使って計算ができるSimcenter Flothermを導入することにしました。

会社からの期待は、シミュレーションツールさえ導入すれば、モノは作らずとも、そこそこの精度で計算でき、設計が効率化できることです。しかし、どんなシミュレーションツールであっても、なかなか精度が合わなかったり、計算が発散したり・・・と目に見える成果がすぐに出るわけではありません。それでも必要な技術だと考え、量産適用できるレベルにまでノウハウや技術を構築することは難しく、苦労しながら日々開発に取り組んでいます。

情報収集、形状作成、計算設定、計算結果を出力してポスト処理までが大まかな解析作業の流れですが、モーターの熱解析にかかる工数をチェックすると、形状作成と計算に意外と時間がかかっていることがわかりました。ここが改善点だと考え、Simcenter Flotherm XTを試用してみました。形状作成の操作性がユーザーフレンドリーで準備の手間がかかりにくいなという印象を持ちました。また、カットセルが使われているため、計算時間の短縮が見込めるのではないかとも考えました。

結果、目論見通り、形状作成時間が3分の2程度にまでは短縮できましたが、計算時間の方はまだ改善の余地がありそうです。

私は、Simcenter Flothermを使い始めて数年が経ちましたが、やはり、解析が実行できないといった困りごとが起こったときに、その解決のためのユーザーサポートが充実している点が、継続的に利用している理由の一つです。また2023年から1年ほどかけて、弊社の業務に特化したSimcenter Flothermで熱解析を実行するためのマニュアルを作成した際に、電子部品や基板の解析モデル作成方法やメッシュ生成方法など、IDAJさんにアドバイスをもらいつつ検討することで、基準の制定やノウハウの構築などを効率的に進めることができました。これもユーザーサポートの一つとして捉えており、Simcenter Flothermを使っている理由です。現在、このマニュアルの完成度は50~60%というところですので、これからも機能追加やブラッシュアップが必要だと認識しています。引き続きご協力いただければと思います。 - どうもありがとうございます。ぜひ、ご支援させていただければと存じます。作成されたマニュアルは、どなたがお使いになるのでしょうか。

- IDAJさんが提供されているSimcenter FlothermまたはSimcenter Flotherm XT入門を受講し、基本操作は理解できている方を対象としたマニュアルです。実際に解析作業をする場合に必要なモデルの簡易化、解析条件の設定、モデル作成、グリッド設定、その他細かなポイントを、作業ごとにまとめて書いてあります。もちろん、利用者から要望があがれば、追加していくつもりです。

- 以前、お聞きして驚いたのですが、シミュレーション技術だけでなく実測技術も開発されているのですよね。

- はい、解析精度を追求するにあたって必要となるもう一つの大きな柱が、実測技術ではないかと考え、シミュレーションと実測の両方の技術を開発しています。

IDAJ熱設計ステーションに、ときどき参加しているのですが、解析と実測は別部署が担当している、実測側から出てくる測温結果の信頼性が低く、測温が間違っているのか解析が間違っているのかよくわからないといった話が聞こえてきますが、これらは、よくあることではないかと私も思います。

私たちの場合は、自分たちで温度を測定し、その測定した温度に関しては確実に精度が担保できるという体制と技術を構築してきました。解析精度の向上と並行して、温度の実測に関する研究開発も手掛けていることが、当グループの特長であり、また強みと言えるのではないかと自負しています。

電子機器がますます小型化、省スペース化されると、どうしても発熱密度が高くなり、小型部品の温度を把握しなければならない状況になっています。

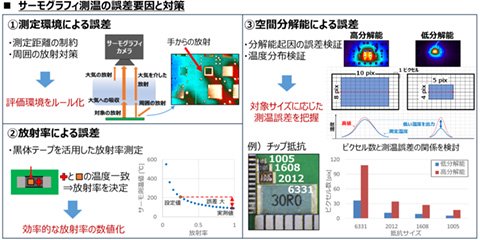

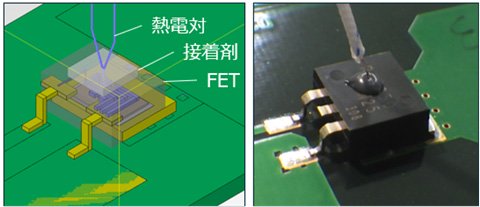

従来の熱電対を使った測温方法だと、小型部品への固定が困難であったり、ピーク温度部から測定位置がずれる、熱電対が放熱経路になり温度が下がることがありますので、非接触で測定できるサーモグラフィカメラを用いた小型部品に対する測温技術を開発しています。サーモグラフィカメラは、赤外線を媒体とすることから精度のバラツキが大きいため、主に温度分布を確認することを目的に使用されています。そこで、測温誤差を明確にすることで、サーモグラフィカメラを活用した小型部品のピーク温度測定を可能とすることを目指しました。

しかし実際に使い始めてみると、レンズ性能、測温環境、測定距離、放射率など、さまざまな誤差要因があることがわかりました。これらを一つずつ検証することで、小型部品の温度に影響する主要因を特定し、測温技術の開発を進めました。開発を進める上で特に難しかったのは、小型部品の表面にも温度分布があることです。解析におけるメッシュの1セル内の温度が平滑化されるのと同様に、サーモグラフィカメラのレンズ性能が低いと視野内の分割数が粗くなり温度が低く見えてしまいます。近接拡大レンズを使えば温度を高精度に測定できますが、視野が狭く、基板全体の温度把握には適していませんでした。サーモグラフィカメラの誤差要因と測温対象の温度分布との関係を明らかにし、標準レンズを用いた測温における誤差範囲を設定することで、基板全体と小型部品の測温を両立させることができ、課題解決に至りました。

今後は、どこまで小さい部品の測温が可能か、また現場でより使いやすくする方法を工夫して、作業される方や現場の方に認められ、活用してもらえるようにしたいと考えています。 - 解析だけでなく実測技術とセットで技術開発されることの大切さがよく理解できました。ここは読者の皆様の関心が高いところだと思いますので、御社での実測技術の開発についてもう少し詳しくお聞きかせいただけますか。

- 実測技術を構築するにあたって、2つの方針を策定しました。1つ目は高精度に測るということ、2つ目は、事業部で利用してもらうために、従来の手法での誤差を推定するというものです。

熱電対を使った測定では、先ほどご説明したように、熱電対そのものが放熱経路になって温度が下がること、熱電対と測温対象との間に空気や接着剤があると、熱抵抗が発生して温度が下がり、誤差の原因となることがわかっています。熱電対の材質を変更することはできませんので、できるだけ細い熱電対を使い、隙間を極力なくして、その隙間を熱伝導率が高いもので埋めるという対策が考えられます。しかし、こういった対策は、とにかく作業性に難があり現場での対応は不可能だろうという結論に至りました。詳しくはご紹介できないのですが、高精度な測温を現場で活用するために必要な要件や、熱電対と測温対象の間の熱抵抗を下げるにはどうすればよいかなど、様々な検討を重ねて、ようやく精度良く、かつ作業性も良く測温できる方法がわかってきたというところです。

普段使っている熱電対の温度マージンを適切にセットするには、どの程度の誤差があるかを知る必要があります。そこで各事業部の設計者や開発者、実験担当者が、簡易に誤差を把握することができるツールを準備することにしました。そのために、実測とあわせてSimcenter Flothermでの熱解析を活用しています。

先ほどご説明したように、熱電対の熱引き、熱電対の先端部と測定対象との間の熱抵抗を加味するためには、さまざまな測温条件での誤差を把握する必要がありますが、実測での評価には限界があります。そこで、Simcenter Flothermを使って、熱電対による誤差がどれほど生じるかを計算します。その結果からさまざまな測定条件における熱抵抗を推定することで、熱回路網によって簡単に誤差を把握できるツールを作成しようと考えました。 - 実測と解析があわないというのは、コメントにございましたようによくお聞きするお話です。しかし、実測の精度を上げるために熱シミュレーションを活用されたという例は、私は初めてお聞きしました。

- 私たちだけでなく各事業部や現場で活用できる技術を構築するには、実測と解析の両方の標準化が必要だと考えています。

「実測と合わないから解析は使えない」というコメントが現場から寄せられることがありますが、実測でもノウハウが必要だということを理解してもらうために、どう測れば誤差を小さくできるのかをまとめたマニュアルがあります。実測と解析が合わないことが理由で、私たちが本来取り組むべき解析技術そのものの開発が進まなくなってはいけませんので。

私たちも解析の精度の確認のために測温しますが、そのときの測温ポイントは、それほど多くありません。ところが事業部で行う測温は、測定ポイントが数十点ありますので、どんなに精度が高い測温方法であっても熱電対の固定に時間がかかったり、すぐに切れたり、取れたりするようだと困ります。また熱電対先端の間に入る接着剤のようなものは、厚さ何ミクロンという世界です。その誤差を検証するために接着剤の厚みを5ミクロン、10ミクロン、15ミクロンとパターンを変えて熱電対を接着したり、加えて、熱電対の種類や材質まで変更して、様々な組み合わせで実測するのは、現実問題として不可能です。つまり、ある程度までは実測でカバーできても、それ以上の検討となると解析でないと対応できないというということになります。様々にパラメータを振って、どういった傾向が出るかを見るには、Simcenter Flothermが便利です。そういう意味で、うまく活用できたのではないかと思っています。測定の精度を上げる方法は様々ありますが、事業部で使うとなると選択肢は極端に減ってしまいます。精度と実用性のバランスをとることは、技術開発において最も苦心することの一つです。

現在は、解析でないとわからないことを活用しながら、熱電対の種類や線径、接着剤の厚みや熱物性が変わると誤差がどれくらい出るのかを組み合わせ、これらを数値化できるような計算シートを目指しています。

解析精度の向上と実測技術開発に並行して取り組む

量産開発で使用するには実測と解析の両方の標準化が必要

解析で実測の限界を補うことで"精度と実用性のバランス"がとれた温度測定技術を設計現場へ提供

省略

このインタビューの詳細は季刊情報誌IDAJ news vol.122でご覧いただけます。

ユーザー登録済の方はユーザーサポートセンターからダウンロードできます。

ご活用いただいている製品

- 分野1:

- 熱流体解析

- 分野2:

- 制御・機能安全