富士フイルム 様(IDAJ news vol.86)

デジタルカメラ開発において「FloTHERM®」をご活用

富士フイルム 株式会社 光学・電子映像商品開発センター 様

IDAJ news vol.86お客様紹介コーナーより抜粋

発行日 2017年1月

解析種別:熱解析

課題等:放熱対策、実機評価、熱問題、設計変更

省略

- 相対的に傾向を見るだけでなく、実設計で生かしていただくにはやはり絶対値での精度が求められますね。そういう意味でも、FloTHERMがお役に立てているようで大変うれしく存じます。さて、ここからは、現在のFloTHERMのご利用状況ご紹介ください。

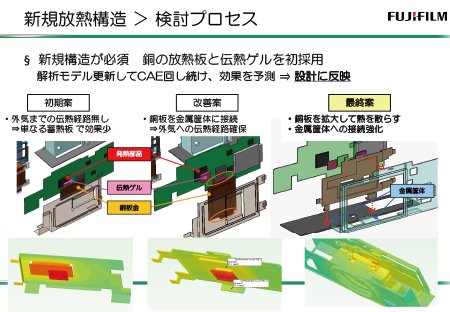

- 2016年3月に発売しました「X-Pro2」という機種の開発で実施した解析についてご紹介します。これが、開発の初期段階からFloTHERMで解析した初めての機種です。X-Pro2は、前機種「X-Pro1」と比べて、画質と性能が飛躍的に向上しており、電力増加が予測され、仕様決定の段階で新たな放熱構造が必要であることがわかっていました。そこで先行して、X-Pro1の形状をもとに解析モデルを作成し、必要な電力見積を与え、予定されている放熱構造の効果を予測することにしました。放熱構造としては、初めて銅の放熱板と伝熱ゲルを採用しています。

図1 放熱構造の検討プロセス

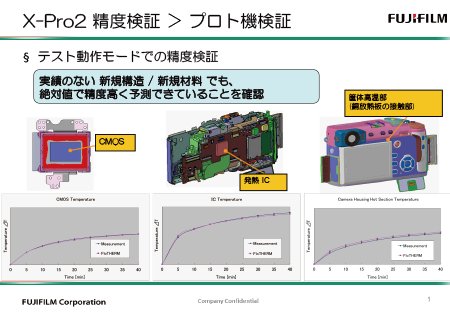

- 2014年に弊社のカンファレンスでご講演いただいた際には、精度検証の重要性をご指摘いただきましたが、この事例に関しても同様に実施されましたか。

- はい、もちろんです。プロト機のテスト動作モードで、実測と精度検証を実施しました。弊社の場合は、シミュレーションは絶対値で予測していますが、これまでに実績のない新規の放熱構造、新規材料でも、精度高く予測できていることを確認することができました。

図2 放熱構造の精度検証

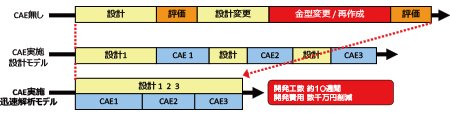

約10週間の開発工数の短縮と、数千万円のコストを削減

- ご紹介いただいた事例の中で、いくつか重要なポイントがあったかと思います。引き続きそれらについて教えてください。まず、開発工程におけるCAEの役割についてお聞かせいただけますか。

- 今回ご紹介したX-Pro2のように、機能や性能の高度化に伴ってCMOSの温度が上昇し、画質ノイズの発生や筐体温度の上昇による低温やけどなどが懸念されるようになると、これまでの放熱対策では不十分です。しかし、安全性を重視するあまり、過剰な放熱構造を搭載することは、カメラ自体が大型化し、デザイン性を大きく損ねるだけでなく、部品増によるコストアップも招きます。また、今はどちらの会社でも同じだとは思いますが、製品開発の期間短縮は至上命題です。もちろんデジカメも例外ではなく、その開発期間はきわめてタイトです。開発が進み、実機評価段階で熱問題が発覚したとしても、そこから原因を探り、対策を練ることは、時間的にもコスト面でも非常に難しくなります。

CAEに取り組んでいなかった時期には、設計と評価、問題があれば設計変更して再評価という工程を繰り返していました。設計変更で、問題が改善されれば良いのですが、設計を見直したとしても改善される保証がないのが現実です。また、実験には費用がかかりますし、細かい部品の場合は計測するにも限界があり、どこをどのように直せば良いのか、対策すらたてられないこともあります。これでは、開発期間が延びるばかりで、製品発売時期にまで影響しかねません。

図3 CAE運用フェーズの変遷

その後、CAEを取り入れることによって、設計後にCADモデルを用いてCAEで評価するという工程を繰り返すフローにシフトしましたが、これでも、前段階の設計が終了しなければ形状モデルを入手することができず、期待する大幅な工数削減を実現することはできませんでした。ここでも、CAEはあくまでも実験に代わる検証手段としての役割しかなく、まだまだ、設計に対して大きく寄与するというところにまでは到達していませんでした。

現在は、設計と同時に実施するCAEを取り入れており、これが、X-Pro2の開発で実際に適用したフローです。初期段階のCAEでは、新製品に要求される仕様をCAE担当者が把握した段階で、必要な構造を予測し、解析モデルを作成してシミュレーションします。次の段階のCAEでは、初期段階のCAE結果をもとに、CAE担当者が適切な放熱構造を検討した上で、あるレベルまで最適化されたモデルを設計者に提示します。これだけで、設計者が得られる情報量がこれまでとは格段に違いますし、デザイナーにもあらかじめ要求仕様に応えるために必要な構造を伝えることができます。製品として性能が優れていることはもちろんですが、お客様には持つことが嬉しくなるようなデザインのカメラをご提供したいと考えています。そのためにデザイナーは、数ミリのサイズやほんの少しの角度にもこだわっていますので、要求仕様についてあらかじめ情報提供しておくことは、設計の手戻りを防ぐ意味でも重要なことです。

今ではCAEは、すっかり開発工程に組み込まれています。設計者も実験には限界があり、何をどう変更すればよいか、限界はどこかなど、シミュレーションでしか把握できないことがあることを理解しており、シミュレーションがなくては設計が進められないと言ってくれています。 - 設計開発工程において、CAEを取り入れることだけでは十分な成果を得ることができず、どのように取り入れるかを検討する必要があるということですね。 比較表を拝見すると、現在の開発工程では、ずいぶんと開発工数が短縮されたようですが、具体的にはどの程度の効果が見られましたか。

- CAEを取り入れない状況から比べると、約10週間の開発工数の短縮と、数千万円のコストを削減することができました。

- それは、かなり大きな改善効果が上がったということですね!こういった具体的な事例をご紹介いただけると、フロントローディングに取り組まれるユーザー様にとって、大変お役に立つものと思います。

適切な解析モデルの作成技術と精度検証の重要性

- さらに、事例のご紹介の中では、高精度なシミュレーション結果の重要性についてご紹介いただきましたが、高精度な結果を得るために必要なことは何でしょうか。

- 適切な解析モデルを作成することと精度検証がポイントになると考えています。まず、解析モデルですが、工数の削減と予測精度を両立させることが可能なモデル化技術を構築する必要があります。弊社では、デザイン形状を含んだ設計データそのものを解析モデルとするのではなく、解析に影響しない部分は極力簡易化した「迅速解析モデル」を使っています。形状が単純であればモデルの作成・修正の工数を削減することができますので。また一般的に、解析の精度はモデルの詳細度に依存しますが、適切に簡易化したモデルを利用すれば、精度も保持することが可能です。その、形状簡易化の技術を各社で構築される必要があると思います。私の場合は、先ほど少し触れたように、機能制限の多い、CADに付属された有限要素法のツールを利用していましたので、その時に自然と形状簡易化のノウハウを身に着けることができていたようです。

実は以前、設計データそのものを使ったモデルで検証したことがあります。一切の補正をかけなくても良好な結果を得ることができましたし、FloTHERMへのデータの取り込み時間、計算スピード、結果ファイルの容量、設計変更への対応のしやすさなど、迅速解析モデルには及びませんが、使用に耐えないレベルではありません。しかし、設計データは、詳細設計のフェーズに入らなければ入手することができませんので、現在のフローには残念ながらマッチしませんでした。 - 解析モデルの簡易化は、解析対象によって異なりますので、ここはC AE担当者様の腕の見せどころと言えるかもしれませんね。精度検証に関しては、それを繰り返すことでCAE担当者の技術レベルが上がるということでしょうか。

- はい、解析に関する経験を積み、ノウハウを蓄積していくことでCAE担当者のスキルは確実にアップします。しかし、それだけではありません。実測と合わないからこそ、シミュレーションはやるべきだと思います。なぜならそれが、全体的な技術レベルをアップさせるチャンスにもなるからです。シミュレーションに取り組み始めた頃のエピソードですが、設計者から示された電力見積を使ってシミュレーションを行うと、実測より温度が高く出てしまい、入力条件や境界条件等を見直しても、原因が解らず、困り果ててしまいました。思い切って設計者に相談すると、「シミュレーションの結果がずれると恐いから2割程度のマージンを取っていた」と言われました。これでは、シミュレーション結果と実測が合うわけがない・・・と。

私自身、この話を聞いたときに、大いに反省させられました。設計者に対して、シミュレーション結果に関するフィードバックを十分に行っていなかったからです。それからは、示された電力見積に補正をかけずに絶対値で使用して、精度を担保しつつ誠実にフィードバックを行うことで、自然とシミュレーションに対する信頼が生まれ、マージンを取らない、正確な電力を見積ってくれるようになりました。

X-Pro2の開発でご紹介した開発フローのように、先行CAEを取り入れたり、設計とCAEを並行して実行することができるようになったのは、エレキ担当者、メカ担当者がシミュレーション結果を見ながら、協力して放熱対策をたてているからです。以前は、熱の問題はメカの領域で解決することが多かったのですが、現在は、エレキ担当者からも「発熱部品の位置を変更したらどうだろう」、「制御を工夫してみてはどうか」と、エレ・メカ双方からの対策アプローチをとることができています。

省略

このインタビューの詳細は季刊情報誌IDAJ news vol.86でご覧いただけます。

ユーザー登録済の方はユーザーサポートセンターからダウンロードできます。

ご活用いただいている製品

- 分野1:

- 熱流体解析