アイシン精機 様(IDAJ news vol.89)

エンジンシステムのご提案にGT-SUITE・CONVERGE・modeFRONTIER®をご活用

アイシン精機 株式会社 技術開発部門 CAE技術部 様

IDAJ news vol.89お客様紹介コーナーより抜粋

発行日 2017年9月

解析種別:脈動、最適化、流量、、乱流燃焼

課題等:燃費、ドラビリ、ノッキング予測、乱流燃焼、ポンプ損失

省略

- 現状、御社では実験とシミュレーションをどのように活用されていますか?

- 自動車メーカー様に対してエンジン性能の燃費、排ガス、ドラビリといった"うれしさ"のある開発製品を提案するため、最新のエンジンを用いて開発製品を搭載し、エンジン回転数や負荷を変えるなどの試験を実施して"うれしさ"を引き出す評価を実施します。 VVTは、バルブ開閉時期のタイミングを可変できる製品です。これまでの位相変換角度に対して、開発製品ではより大きな位相変換角度をとれますが、出力を向上しつつ燃費を最小化するバルブタイミングをエンジン動作点全域で探らなければならず、必ず適合が必要となります。これまでは実験担当者がその適合を行ってきましたが、膨大な工数が必要となることで、性能が向上した場合でもなぜ良くなったのか、そのメカニズムを正確に把握することが難しい状況でした。

これらの課題を踏まえて、弊社では適合とそのメカニズムの把握にシミュレーションを活用することで、工数を大幅に低減させることを目指しています。具体的には、車両評価によるエンジン制御マップ取得、エンジン評価環境の構築といったエンジン評価に向けた準備期間中に、エンジンシミュレーションモデルを構築し、動作点に応じて最適VVT位相、点火時期などの制御値を導出しておくことができれば、実際のエンジン適合においては探索範囲を絞り込むことができ、適合を短期間で終わらせることができると考えています。 - 実機とシミュレーションの両方を用いて適合を完了させるのに、どれくらいの期間を目標とされていますか?

- "うれしさ"を引き出すエンジン適合を完了させるのに2週間を目指しています。そのためには、シミュレーションにより求まる適合点の正確性が重要になりますが、シミュレーションモデルの高精度化に向けたモデル化ノウハウのさらなる向上が必要であると考えており、実験担当者と密に連携を図りながら、取り組んでいるところです。

- メカニズムの解明という観点からはいかがでしょうか。

- 自動車メーカー様からは、実測の結果にあわせて、シミュレーション結果の提示を求められます。例えば、燃費であれば「0.x%」の改善を目指していますので、その目標を達成したとしても、実測だけではその数値が誤差ともとれかねません。シミュレーション結果による根拠を提示することによって、実測データを理論で裏付けることができるのです。 一方で弊社にとっては、改善ポイントに関する技術的な知見を得ることができるため、将来の製品開発にも非常に有用です。

- 御社における適合業務は、"提案"のための適合業務の色合いが強いんですね。

- そうとも言えますね。他社製品の性能予測まで踏み込んでシミュレーションを活用していかないと、開発製品をご採用いただくメリットを充分にご理解いただくことができません。

- VVTの適合値や御社以外の製品の適合値も含めてご提案されるという・・・ずいぶん広範囲をカバーされているんですね。

- はい。しかもそれが、定常燃費点だけでなく、リアルドライビング、つまり過渡の状況でも議論しなければなりませんので、これまで以上にシミュレーション技術の向上が重要になるものと痛感しており、GT-SUITEやCONVERGE、modeFRONTIERといったツールは、目標達成のための切り札として期待しています。

エンジンシステム全体の提案に不可欠な"シミュレーション技術"

- 続いて、エンジンモデルの高精度化に対する御社のアプローチについてご説明をお願いします。

- VVTの場合、燃費域ではポンプ損失を減らすことが指標となるため、従来はエンジンモデルの低・中負荷の高精度化に取り組んできましたが、現在ではVVTだけでなく、インテークマニホールド、エキゾーストマニホールドとの協調効果の導出、またリアルドライビングへの対応といった背景があり、高負荷も含めたエンジン動作点全体での高精度化に取り組んでいます。

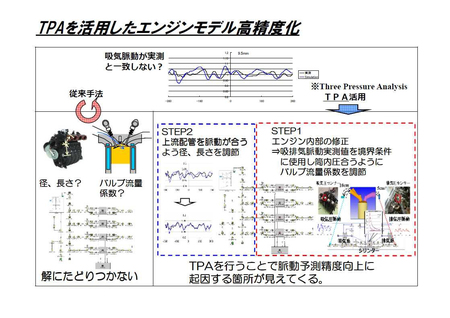

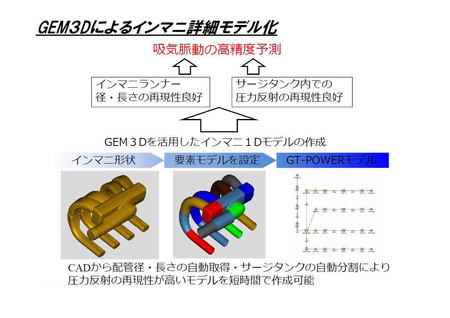

これまで低・中負荷側では顕在化しなかったのですが、高負荷側では吸気脈動や排気脈動を正確にとらえることができなければ、燃焼・ノッキング予測もできないことがわかってきました。そこでGT-SUITEの機能であるTPA(註:Three Pressure Analysis)を活用し、吸排気脈動を高精度に予測できる吸排気モデル作成に取り組んでいます。TPAで高精度単気筒モデルを作成して多気筒のフルモデルに展開し、それで脈動が合わなければ、インテークマニホールドやエキゾーストマニホールドのモデル化に改善すべきポイントがあると考えることができ、正しい合せ込みを行うことが可能であると考えます。脈動予測精度向上に起因する箇所を把握するためには、TPAに関する技術構築が重要です。吸排配管系にあたるインテークマニホールドに改善すべきポイントがあるとわかった場合、GEM3Dを活用して、インテークマニホールドの複雑な形状を詳細にモデル化することにトライしました。GEM3Dを使えば、CADデータから配管径や長さを自動的に取得し、サージタンクを自動分割して圧力反射の再現性が高いモデルを短時間に作成することができます。これによって吸気脈動の高精度化も実現することができました。

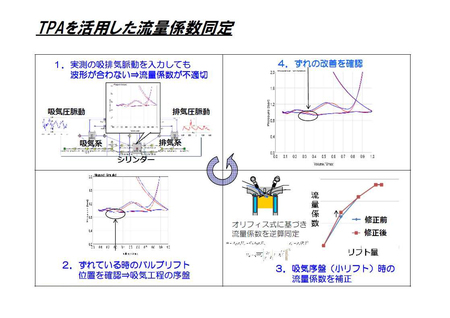

図1 TPAを活用したエンジンモデルの高精度化 こちら(図3)は、バルブの流量係数を微調整した例です。流量係数は、3次元CFDで求めました。微小リフト部分は、形状が複雑で的確なメッシュ作成が困難なモデルを用いて計算していますので、計算精度に影響がある可能性があります。さらに、実測による誤差も目立ちます。

図2 GEM3Dを活用したインテークマニホールドの詳細モデル化

より良く合わせ込むためには、実測にもそれなりの精度が必要なので、圧力だけでなく吸気温、排ガス濃度など他のデータも正しい手法を用いて計測することに注力しました。TPAを実施するにあたっては、誤差の少ない実測と、流量係数の補正の両方が必要です。

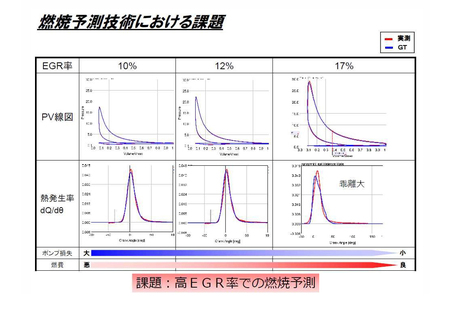

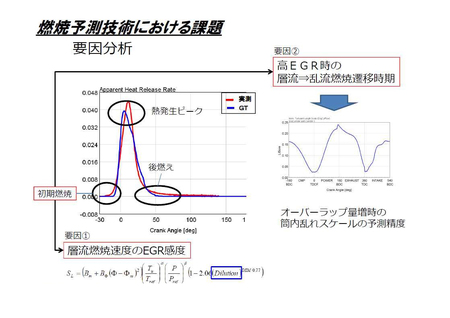

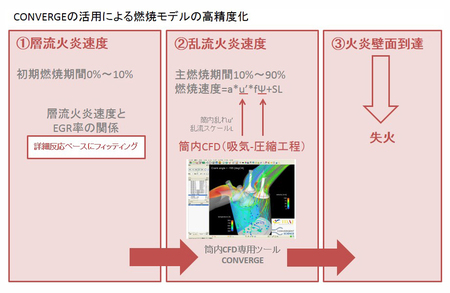

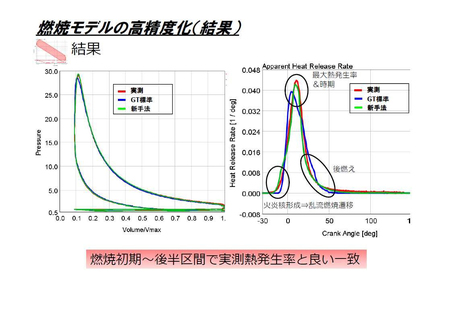

こういったことを実現するためには、私たちCAE技術部だけではなく、実験部隊と連携して取り組まなければなりません。私たちも実際に実験に立ち会いますし、実験条件を一緒に決める機会も増えました。また、さらなる燃焼予測の高精度化のためには、高EGR率での熱発生率予測の精度向上が課題となっていました。この要因を分析したところ、乱流燃焼のモデルに課題があるとわかったため、CONVERGEを用いた3次元CFDの計算結果を取り入れ、燃焼初期から後半区間まで、実測熱発生率と良く一致させることができました。

図3 TPAを活用した流量係数同定

図4 燃焼予測技術における課題(1)

図5 燃焼予測技術における課題(2)

図6 CONVERGEの活用による燃焼モデルの高精度化

図7 燃焼モデルの高精度化(結果)

フロントローディングを加速させるための最適化技術

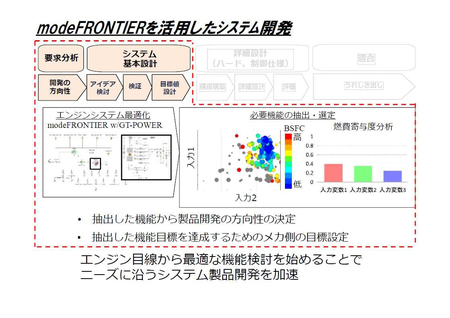

- 詳細にご説明いただきまして、誠にありがとうございます。将来的には、modeFRONTIERを使ったシステムの開発にも着手されるご予定だとお聞きしましたが。

- 適合のシミュレーションにおいては、5~6個のパラメータがあり、到底、手動で計算することはできません。先ほどご説明したように、ポンプ損失や燃焼予測の精度を上げ、modeFRONTIERを活用して、2週間程度で最適点の組み合わせを導出し、最適仕様として提示したいと思います。それによって、早期にエンジン全体としての最適な機能を検討し、製品開発を加速させることを目指しています。

また、扱えるパラメータ数はシミュレーションの方が多いですし、"モノ"を作らなくても良いので、例えば、カムのリフトパターンを変更するといったことも簡単に実現することができるものと考えます。

図8 modeFRONTIERを活用したシステム開発

省略

このインタビューの詳細は季刊情報誌IDAJ news vol.89でご覧いただけます。

ユーザー登録済の方はユーザーサポートセンターからダウンロードできます。

ご活用いただいている製品

- 分野1:

- 熱流体解析

- 分野2:

- 最適設計