マツダ 様(IDAJ news vol.98)

徹底的な基礎研究に基づいた、実測・シミュレーションの高精度化によるモデルベース開発をiconCFDやGT-SUITEで実現

マツダ 株式会社 パワートレイン開発本部 MBD革新部 様

IDAJ news vol.98お客様紹介コーナーより抜粋

発行日 2020年1月

解析種別:熱伝達、温度予測

課題等:エンジン熱流れ、温度変化、放熱、温度分布、冷却水、Multiple、Reference、Frame、輻射、エキゾーストマニホールド

省略

初期構想段階から車両全体としてどうあるべきか、最適な状態とはどうあるべきかをモデルで考える

- それではここからは、これまでに取り組まれたプロジェクトの内容についてご紹介いただきたいと思います。

- 私どもが取り組んだプロジェクトの中からいくつかご紹介したいと思いますが、具体的なケースの前に、弊社における熱効率改善に向けたエンジンの温度管理に対するコンセプトについて簡単にご説明します。

CO2や有毒ガス排出低減は、地球環境改善とビジネス双方から最重要課題であることは明白です。そこで、ポイントとなるのが内燃機関の熱効率改善です。様々な環境やユーザー様によって変わる乗り方において、高効率な燃焼を安定的に実現し、一方で燃焼の熱負荷に対する部品の信頼性を満足するには、従来以上に詳細な筒内壁温の管理が必要になってきます。このような状態を実現するには、エンジンの温度状態と走行時の熱負荷に応じて、冷却水や外気への放熱量を調整しなければならず、部品構造と制御の最適化が求められます。

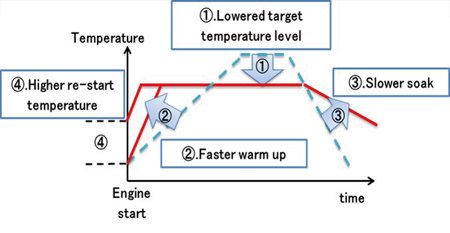

弊社は次世代の車種開発において、こちら(図1)に示す放熱のコントロールによる温度管理の考え方をとっています。エンジン始動時は冷却水への放熱を抑制することによってエンジン本体の昇温速度を高め(図1①)、燃焼に合わせて適温の状態を維持しながら運転し(図1②)、ソーク過程においてはエンジン停止後の放熱を抑制し温度低下を小さくする(図1③)、そして、再始動時の温度を高くすることによって昇温時間を短縮する(図1④)というものです。常に良い燃焼ができる理想的な状況を作るには、エンジンを常に“適温”状態にしておくことです。キーオフ後の温度をできるだけ高く保ち、再始動時の昇温時間を短縮するという新しい考え方を採用しています。

図1 新機種開発におけるエンジン温度コントロールの考え方 - エンジンン始動からソークまでを含めた過渡のエンジン熱流れと温度変化を予測するには、まず放熱先である流体の流れや熱伝達を精度よく計算しなければなりません。これからご紹介するウォータージャケット内の冷却水の流れは、エンジン本体からの放熱量や温度分布に大きく影響するため、その予測精度がとても重要です。

そこでまず、冷却水流れの可視化計測とその結果を元にCFDモデルを改良することで、流速と熱伝達率分布の予測精度を改善しました。その上でエンジン本体から冷却水への熱移動を時々刻々と計算するために、熱伝導計算と冷却水流れ、熱伝達計算を連成する解析技術を構築しました。

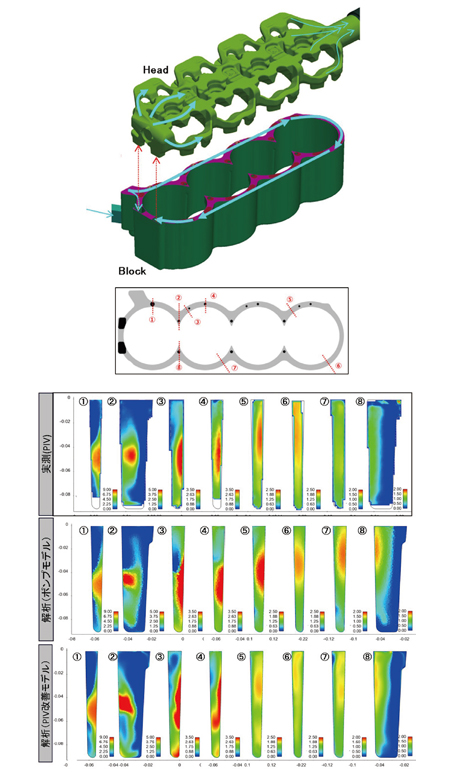

ウォータージャケット内の流れはPIV(註:Particle ImageVelocimetry)によって可視化し、全体的な流速分布をCFDと比較することで解析の問題点を明確化して精度を改善しました。PIV計測を行う上で、ウォータージャケットのような複雑な形状は、湾曲する表面形状による屈折で撮影する粒子の像が歪み、計測精度が低下するという課題がありました。これを解決するために、流路の材料であるアクリルと同等の屈折率を持つ溶液の中にウォータージャケット流路を浸して、屈折を相殺することで内部の画像の歪みを抑制するIndex Matching法を用いて計測しました。

この手法で計測したシリンダーブロック部の流速分布とicon-CFDを用いて計算したCFD結果がこちら(図2)です。

図2 ウォータージャケット流れ - CFDで求めたシリンダーブロック内の流速分布は、流速の高い領域が拡がらずに下流に流れており、計算と実測の差が大きいことがわかります。流速分布の拡がりの差は、断面の③(図2内)以降で発生しているので、その上流のシリンダーブロック入口付近の流れの挙動が、予測精度に大きく影響するであろうと推測しました。シリンダーブロック内の流れは、入口付近の流れが重要です。分岐部の流れの基礎検証において、計算の確からしさを確保した上で、ジャケットモデルを細分化しました。実際のエンジンでは、さらにウォーターポンプが設置されるため、ポンプモデルを追加して実機における流れの予測精度を改善していきました。

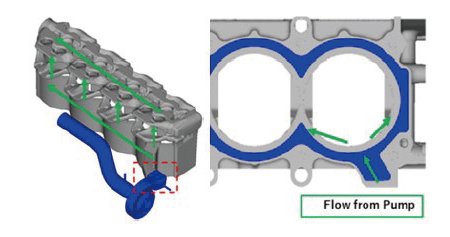

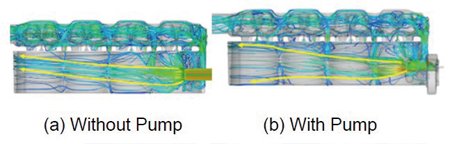

図3 ウォータージャケット入口近傍 - ウォーターポンプから吐出される流れを再現するために、インペラの詳細形状を考慮し、その回転による運動量の増加をMRF(註:Multiple Reference Frame)によってモデル化しました。モデル化の有無による流れの差を流線で比較した結果、ポンプを考慮することでシリンダーブロック内の流線は上下方向に広がり、流れに大きく影響していることがわかりました(図4)。

図4 ウォーターポンプ流れモデル化有無による解析結果比較 - 正面衝突と分岐流れの精度を検討し、流れ場がメッシュパターンに依存することが確認できたので、通常の倍程度にメッシュ数を増やしたり、複雑な流れ場に対してセル面の直行性を確保しやすいポリヘドラルセルを用いて計算してみました。その結果、流れがほぼ対象になり、衝突や分岐流れに対して、メッシュタイプや分割数の選択による数値誤差の低減が有効であることがわかりました。これらの詳細な精度検証とCFDのモデル化、計算方法の改善によって、ウォータージャケット内の流速分布の計算精度を確保しています。

次に、エンジンの非定常温度予測についてご紹介します。

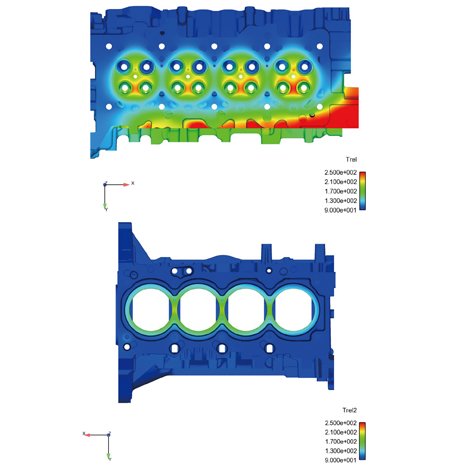

定常運転における温度解析は、従来から可能だったのですが、非定常過程では、流体とエンジン本体が相互に影響することで熱移動量が変化するため、これまでの手法では温度予測が難しいという課題がありました。エンジン本体温度の管理による燃費改善を実現するためには、目標温度の早期達成だけでなく、温度が変わる際の熱応力と歪に対するエンジン本体の強度を確保することも重要で、温度変化の予測が開発に与える影響は大きいのです。そこで、エンジン本体の熱伝導(註:構造)と、冷却水やエンジンルーム内雰囲気の対流(註:流体)を同時に計算する、非定常の流体構造連成解析技術を開発しました(図5)。流体領域であるウォータージャケットと、固体領域であるエンジン本体を一つのメッシュモデルで作成し、エンジン全体の熱バランスを計算することで温度分布を求める方法を採用しました。

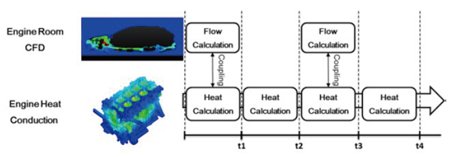

図5 CHT(註:Conjugate heat Transfer)によるシリンダヘッド・ブロック温度解析 - エンジン停止後の放熱を予測する上でも同様の手法は有効で、この場合はエンジン本体からの輻射、及び内部の伝導とエンジンルームの雰囲気流れの連成計算となりますが、大きく異なるのは評価時間の長さです。この課題を解決するために、エンジンルーム流れのCFDと伝熱解析を交互に一定の時間だけ実行して、計算を切り替えた時にCFDと伝熱計算の結果を交換する仕組みを開発しました(図6)。流れと伝熱の解析ツールには、それぞれiconCFDと輻射・伝導ツールPowerTHERMを使用しています。これはキーオフから再始動まで評価時間が長くなるため、計算負荷を下げつつ、精度を確保できるように考えた手法です。エンジン本体の温度変化が小さい間は雰囲気の流れは一定と仮定して、CFDの実行頻度を間引くことで、計算時間を削減しています。これによって、流れと伝熱計算のそれぞれに対して適切なメッシュや非定常計算の時間刻みとを選択でき、精度と計算時間の問題を解決することができました。

今後は、温度変化に応じた過渡での応力評価を行いたいと考えています。

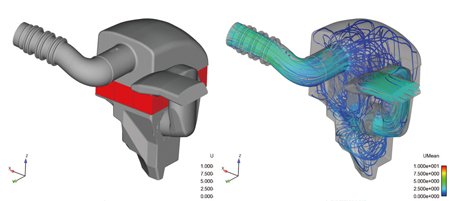

図6 キーオフ解析の計算手法 - そして、最後にご紹介するのがエアクリーナの流れ解析です。エンジンルーム内の吸排気部品は、エキゾーストマニホールドであればスムースな排気や触媒の有効活用、スロットルとインテークマニホールドは空気やEGRの吸気ガスの流量の調整や各気筒への分配、そして、エアクリーナは、ダストの捕集、低抵抗、吸気流量の検出というように様々な機能を満たさなければなりません。エンジンルーム内において、吸排気のためのスペースはそんなに多くは取れませんし、他の要件も含めて機能を詰め込むとなると流路の形が必然的に複雑化します。形状要素として様々な要因が含まれますので、エアクリーナ全体の流れをシミュレーションするのは大変難しいことです。そこで、曲がりや、流れが壁面にあたるような場所の衝突時の挙動を、それぞれ切り分けて一つ一つを基礎的な形状に落とし、流れの計測とそのモデルの検証を実施しました。これにはとても時間がかかりましたし、最も苦労した部分です。

このような取り組みによって構築した基礎モデルを最初に適用したのが、エアクリーナ内に設置されているエアフローセンサーの出力変動予測です。基礎的な流れの予測精度は改善しましたが、実機の特性であるエアフローセンサーの出力値と比べるための流れの指標を出す段階でかなりの試行錯誤を繰り返しました。最終的には変動の問題となりますので、計算でも実際の非定常的な変動を見ないとわからないという結論に至りました。奇しくも、実測であっても、基礎的な形状を用いた解析でも、精度を出すためには非定常で実行しなければならないということです。

実はこの検証は、従前からの積み重ねで技術構築がある程度はできていると思っていた分野でしたが、実際に取り組んでみると、予測しきれない形状が散見され、やはり基礎検証からはじめなければならないケースでした。こちらも解析にはiconCFDを使用しています。

図7 エアクリーナ流れ解析

精度を上げるには、簡易モデルから実機モデルへと検証を積み上げることが必要

- 実測と解析結果を比べて解析精度を上げる取り組みをされている会社様は多いのですが、御社では、簡易モデルの検証から開始して、実機モデルへと段階を踏んで精度を上げていらっしゃいます。この「検証」に対して非常に力を入れていらっしゃいますが、このようなステップを採用されているのはどういった理由からでしょうか?

- 目的は、実際に起きている現象を適切に理解し、それをモデルに落とし込むことで、そのモデルを活用して部品やシステムの詳細スペックを机上で決められるようにすることです。どのような解析対象であっても、ソフトウェアさえ使えれば“計算”はできます。その結果を、実測の結果と「合う」・「合わない」で検証しても、実際の設計には使えないのです。私たちは、世界一のエンジン、世界一の車を作ろうとしていますが、それは性能だけでなく、お客様にお求めいただきやすい価格帯でなくてはなりません。現象をアバウトに見ているだけでは、トレードオフ関係にある機能や性能の両立は難しく、結果的にコストに跳ね返ってしまいます。それを打破するために、現象をより詳細に理解して設計することにこだわりを持っています。

先ほどもご紹介しましたが、ウォータージャケットの流れもかなりの工夫を重ねて計測しています。それを元に流れのモデルを検証し、流れから今度は壁温予測のための熱のモデルへと展開します。これは一次元のモデルであっても、粒度の粗いモデルであっても同じことで、そもそものメカニズムを理解し、段階的に現象を切り分けて一つ一つのモデルを検証します。この積み重ねによって、メカニズムの理解を基礎としたモデルベース開発が推進できるのだと信じています。

マツダという会社には、創設者から脈々と受け継がれるチャレンジ精神と、徹底的に基礎研究に取り組むというアイデンティティがあります。他社様でもそのような取り組みをされているとは思いますが、弊社の場合はそれが開発設計の隅々にまで浸透しているのが強みです。自動車会社としての事業規模は比較的小さいため、いわゆる“ヒト・モノ・カネ”が潤沢ではありません。そこで、コストが割高となる、作っては壊すといった“実験”に経費をかけることができませんので、徹底的に“計算”に関する技術力を高めようという思想が生まれました。最初は小さなパソコンから始まり、IDAJのような協力会社や研究機関・団体との協業関係を築きつつ、ここまでたどり着くには20年以上かかりました。

まだまだすべての領域の現象やメカニズムが理解できているとは言えませんが、メインストリームである燃焼領域はかなり進んでいます。私たちの担当領域はそのメインの進化を支える分野にあたりますので、燃焼領域と同様に取り組みを強化しています。 - 私自身がマツダ様とのお打合せ時に、実測と解析の結果を拝見することが多々あります。実測に関しては不勉強でお恥ずかしいのですが、どうしたらこんな画像が撮れるのだろうと毎回、不思議に思います。実測についての技術構築はどのようになさったのでしょうか。

- まずは、大学を含む協力団体と一緒に技術を構築し、その後そのノウハウを社内に移設して今は弊社内でも同様の測定が可能になりました。様々な実測の手法を確立するにはやはり苦労もありましたが、例えば、液滴粒子とガスをそれぞれ同時に計測するという手法は弊社オリジナルでしたが、今では広く使われるようになっています。ただ計測手法の構築以上に、計測のノウハウを蓄積することが非常に重要です。今後も、基礎的な形状での現象を詳細に計測する技術を、大学や研究機関・団体と一緒に確立させながら、各種モデルの適性を判断していきたいと考えています。

初期のコンセプト決めから活用されている共通言語としてのGT-SUITE

特殊なカスタマイズやチャレンジする領域でもコストを気にせず計算できるiconCFD

- MBDの取り組みの中で、一次元がカバーする領域が拡大しているような印象を受けています。もともと、マツダ様は内製の一次元ツールをお持ちでしたが、GT-SUITEもご利用いただいます。現在のご状況はいかがでしょうか?

- GT-SUITEは使い方が難しく、導入当初は私たちのような解析専任者が利用する程度でしたが、現在は、一次元シミュレーションの重要性が理解されるようになり、徐々にユーザー層が拡大し、設計、実験などの他部署のメンバーにも浸透してきました。GT-SUITEは、世界的にも自動車業界の中でデファクトスタンダードとなっているツールなので、他のメーカー様とお話をしていても、共通言語として語ることができます。今ではかなり高度なところまでできるようになりましたが・・・つまり、そうしなければならない状況になっていますね。

初期のコンセプトを決める時には、まず一次元シミュレーションでパワートレインのシステム一台分を徹底的に作りこんでからスタートしていますので、非常に重要かつ有効なツールです。

省略

このインタビューの詳細は季刊情報誌IDAJ news vol.98でご覧いただけます。

ユーザー登録済の方はユーザーサポートセンターからダウンロードできます。

- 分野1:

- 熱流体解析

- 分野2:

- 1Dシミュレーション(システム・シミュレーション)