ケーヒン 様(IDAJ news vol.93)

開発現場における設計品質向上への取り組みにFloTHERM®・独自の「動くマニュアル」を活用

株式会社ケーヒン 栃木開発センター 開発本部 電子実装開発部 様

IDAJ news vol.93お客様紹介コーナーより抜粋

発行日 2018年9月

解析種別:熱解析

課題等:放熱設計、部品配置、電力分布、ITマニュアル、電子部品

省略

- 後々に問題となりそうなことを予測し、それを仕様にあらかじめフィードバックさせるという考え方は、手戻りを防いだり、効率化という観点から非常に重要なポイントだと思います。その対策のために、長年、設計プロセスの中に3次元シミュレーションを組み込んでいらっしゃいますが、その中で生じた課題を、考え方を少し変えることによってクリアされました。その経緯をご紹介いただけますか。

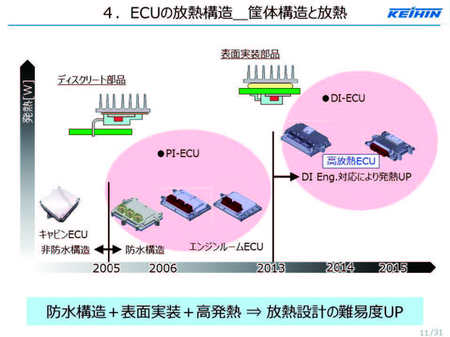

- ECUに求められる機能が年々高くなり、かつ電子部品の進化に伴って、放熱設計の難易度が上がってきました。リード挿入型のディスクリート部品では、放熱部材のサイズと筐体の表面積の2つが設計項目でしたが、表面実装部品では、先の2つに加えて基板サイズ、銅箔、部品配置が設計項目に加わりました。

ECUのテストサンプルを使って放熱データを測定し、性能が不足していればまた設計をやり直してデータをとる。これでは工数がかさむばかりでした。また、設計項目が増えたことによって、放熱設計のためのシミュレーションは欠かすことができないものとなっていました。 - シミュレーションのモデルを可能な限り詳細に再現し、また、実験結果をシミュレーションに反映させることで、シミュレーションの精度を確保しました。筐体設計を開始して基板サイズを決め、3次元シミュレーションで放熱設計を実施し、筐体図やパターン図を作成します。しかし、放熱仕様決定のために3次元シミュレーションを繰り返すことになり、仕様決定期間が長期化してしまい、設計の効率化という面ではうまくいっていませんでした。そこで、放熱設計を効率化する取り組みを始めることにしました。

- この放熱設計の効率化の取り組みは、どなたが“旗振り役”をされたのでしょうか。

- 約3年前に始めましたが、特に、トップダウンでは無く、機種開発の担当者が必要性を痛感し自発的に推進しました。リソースが限られた中で、どうやって設計するのが良いかを担当者全員が常に意識していますので、このような流れができやすいのかもしれません。

“ITマニュアル=動くマニュアル”には、独自の知見とノウハウを盛り込んでより実用的に。

- 新しい取り組みに対する抵抗感が少なく、また意欲も醸成されやすい良い風土をお持ちですね。ぜひ、弊社でも見習わせていただきたいと思います。では、具体的にどのように放熱設計の効率化に取り組まれたのでしょうか。

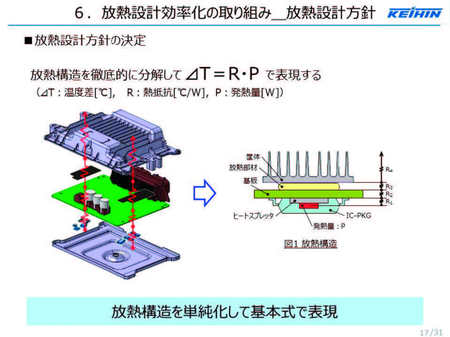

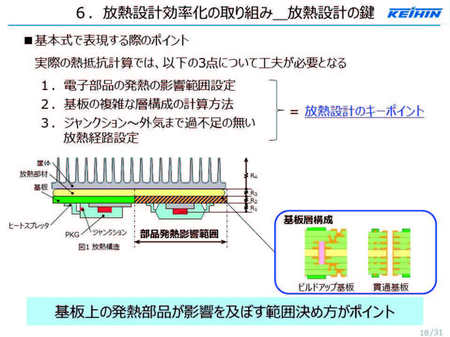

- まずは、放熱設計の方針を決めるところからです。放熱構造を徹底的に分解して単純化し、⊿T=R×P(註:⊿T:温度差[℃]、R:熱抵抗[℃/W]、P:発熱量[W])という基本式で表現しました。この基本式を実際の熱抵抗計算に適用するためには、部品発熱の影響範囲の設定、基板層構成の計算、ジャンクションから外気まで過不足のない放熱経路の設定の3つがポイントです。

- 「放熱計算シート」をエクセルで作成し、放熱設計におけるパラメータを短期間で設定できるようにしました。この結果、3次元シミュレーションにおいて単純な単一ブロックモデルであっても、放熱経路を正しく表現したことで、適切な放熱設計パラメータをシミュレーションに反映させることができ、精度が向上しました。

- 「放熱計算シート」での運用が始まったころに、弊社の「熱設計コンサルティング」のご依頼をいただきました。最終的には「動くマニュアル」を作成されたのですが、この一連の活動についてご紹介ください。

- 放熱設計については独自に推進してきただけに、弊社の放熱設計の実力や改善ポイントを第三者の立場から評価していただきたかったこと、放熱設計に関する技術を整理しマニュアル化したいというのが、IDAJさんへコンサルティングを依頼した動機です。コンサルティングの結果、放熱設計手法には問題がないことや、設計者一人で多くの作業をこなすことができる我々の強みを再認識することができました。しかし問題点として、放熱設計のノウハウが個人に集中する傾向があるため、ノウハウを社内展開するためのマニュアルを作成することにしました。ここで、IDAJさんの技術顧問である国峯さんから、「紙のマニュアルは時間の経過とともに見なくなりますよ。“動くマニュアル”にしてはどうですか?」とご提案いただきました。動くマニュアルは、のちに弊社で“ITマニュアル”と呼ぶようになっていますが、マニュアルでありながら1次元シミュレーションが実行できる、放熱設計をしながら実はそれがマニュアルに則ったフローとなっている、という実用的な提案をいただきました。

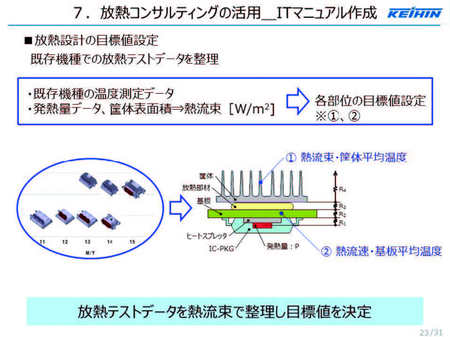

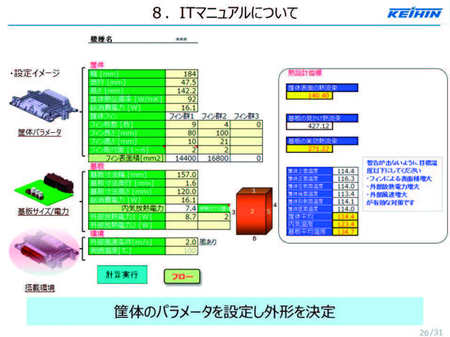

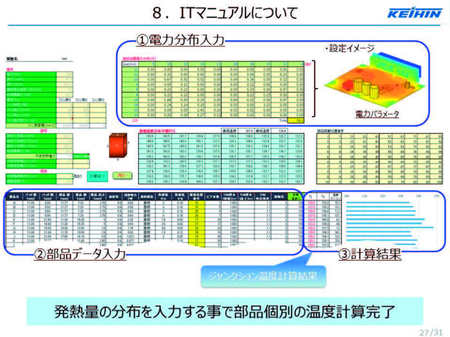

放熱設計は、環境条件を決めて、筐体外形の仕様、基板部品のレイアウト、さらに各部品の放熱方式の決定というフローで進めます。これをITマニュアル化するのですが、まずは、筐体の設計温度の目標値を決定します。この目標値を決めるために、既存機種で得られている多くの温度測定データや発熱量データと、筐体表面積から熱流束をあらかじめ求めておきます。設定する目標温度は、筐体表面の平均温度、ECU内部の空気温度、そして基板の平均温度です。 - 次に、各部品のレイアウト情報と消費電力から、基板を100分割したエリア別の温度を計算します。その温度分布をもとにして、基板への放熱、筐体への放熱、筐体内気への放熱といった各部品の放熱仕様を決めます。各部品の放熱仕様やTIMの厚み、基板仕様などを決めて温度検証を反復しますが、ITマニュアルには、放熱設定の手順が記されていますので、それに沿って入力するだけです。

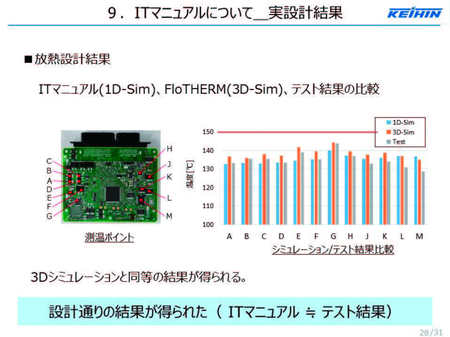

- このマニュアルを利用した1次元シミュレーション結果と、FloTHERMでの3次元シミュレーション結果、また実測の結果を比較してみると、設計通りの結果が得られていることがわかりました。

放熱設計工数を90%削減。1ブロックモデルのシミュレーションでも高い精度を確保。

- 詳細にご説明いただき、ありがとうございます。このITマニュアルを設計に適用されて、どういった効果がありましたか。

- 大きな効果の一つに劇的な工数の削減をあげることができます。3次元シミュレーションを繰り返した従来の放熱設計から、1次元シミュレーションの技術を構築したITマニュアル放熱設計へ変更することで、放熱設計工数を90%も削減することに成功しました。この工数削減は、社内における経費削減効果として注目されますが、別のメリットもあります。弊社は、比較的お客様との距離が近いため頻繁にお打合せをさせていただくのですが、課題を持ち帰っても、次のお打合せのときには新しく検討した設計案をご提示し、さらに進んだディスカッションができますので、お客様の開発フローの妨げになることは少ないのではないかと思います。

- ITマニュアルを利用することで、設計者の知識やスキルに依存しない均一な設計ができるようになりました。また、新たな放熱設計の依頼があっても、“さて、どうしよう・・・”とあわてることがなくなりました。ITマニュアルの手順通りに速やかに、回路要件、放熱要件、パターン要件を決めてレイアウトし、設計へ進めることができます。 このITマニュアルは、私たちが普段の量産機種開発をしながら構築した技術ですので、当時は工数負荷がずいぶんとかかりました。ですが、実際に設計する私たちが作成したからこそ、ノウハウや要望を取り入れることができ、より実用的なマニュアルとして早々に運用を開始できたのではないかと思っています。現在、利用しているITマニュアルは、実運用から生じた様々な修正や要望を追加し、バージョンアップも十数版を重ねました。

- 工数の90%削減は、かなりインパクトのある改善効果ですね。弊社もそのお手伝いをさせていただくことができ、大変光栄に存じます。今後はどのような展開をお考えですか。

- ITマニュアルを使った1次元シミュレーションは、1ケースあたり数秒で計算が終了するため、modeFRONTIER®と連成させた部品配置などの最適化や自動化と相性が良いと考えています。放熱のために部品を追加するなどして余計なコストはかけたくありませんので、modeFRONTIERを使ってより効果の高い配置を効率的に素早く探索し、設計に生かしていきたいと思います。

- 既存の機種がポテンシャルとして持っている放熱の性能を、まだ十分に使いきれていないと考えています。その確認や改善のためにもmodeFRONTIERを活用してみたいですね。また、ITマニュアルを適用しているのが四輪車用エンジンECUに限られていますので、今後は、構造の異なる製品にも展開していければと思います。

- ありがとうございます。私どももmodeFRONTIERの適用が、さらなる成果につながるようサポートさせていただきます。

省略

このインタビューの詳細は季刊情報誌IDAJ news vol.93でご覧いただけます。

ユーザー登録済の方はユーザーサポートセンターからダウンロードできます。

ご活用いただいている製品

- 分野1:

- 熱流体解析

- 分野2:

- システム開発(解析システムを含む)