住友重機械工業 様(IDAJ news vol.69)

蒸気タービンブレードの形状最適化に「modeFRONTIER」をご活用

住友重機械工業 株式会社 技術本部 技術研究所 様

IDAJ news vol.69お客様紹介コーナーより抜粋

発行日 2012年9月

解析種別:形状最適化

課題等:応答局面、蒸気タービン、タービンブレード

省略

- それでは、現在ご利用いただいているmodeFRONTIERを導入いただいたきっかけをお聞かせください。

- 以前から別の最適化ツールを導入していたのですが、実際の製品設計などに十分活かしているかというと、そうでない状況がありました。そんな中、2008年~2009年頃に、「なかなか使いやすそうだ」と同僚が見つけてきてくれたのがmodeFRONTIERでした。実際の設計に適用し、活用するためには、ポスト処理機能が重要だと考えていましたので、特にその部分には注目していました。これまで使用していたツールと比べると、CAP機能やクラスタリングした後のチャート図表示、応答曲面機能が優れており、分析ツールとして役立ちそうだと思いました。また、応答曲面の種類の多さや、直感的に"見て、わかる"という操作性の高さも評価でき、現在はmodeFRONTIERのみを使用しています。弊社関連会社の新日本造機株式会社では、蒸気タービンを開発、製造しておりますが、ここではタービンブレードの形状最適化に適用した事例をご紹介します。

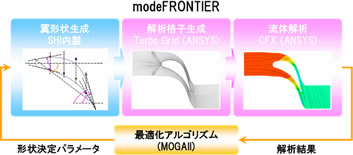

タービン全体の効率を向上し、コストダウンにも貢献するためのアプローチのひとつに、タービンブレードの形状を最適化することがあげられます。そこで、modeFRONTIERとCFDとを組み合わせ、最適化を実施しました(図2)。

図1 タービンローター(新日本造機様 Webサイトより抜粋) 10個程度の形状パラメータを使って、タービンブレードの翼型を定義し、解析モデルを作成して、CFDを実施します。1ケースのCFDに要する時間は、約10分程度です。最適化に要する時間を短縮するため、まずランダムサンプリングを行い、その計算結果から応答曲面を作成、この応答曲面を用いてMOGAⅡで最適化計算を実施します。デザインを増やしたいところに追加サンプリングを行い、応答曲面の精度を高めていますが、こういった操作がやりやすいのもmodeFRONTIERの特長だと思います。目的関数には、タービンブレードの効率(Efficiency)と蒸気から取り出すことができるエネルギーの大きさ(Power)をとります。この2つの目的関数は、トレードオフ関係にあります。

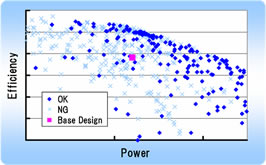

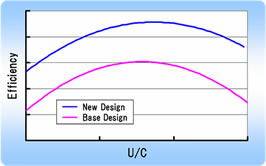

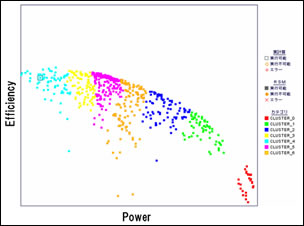

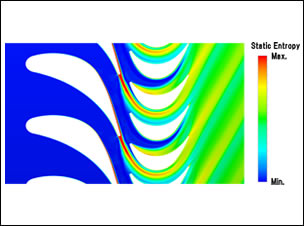

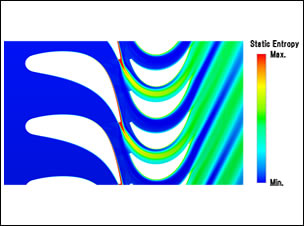

図2 最適化フロー - 図3は最適解探索結果ですが、ベースデザインよりタービンブレードの効率が良く、必要なエネルギーが得られるデザインが多数探索できていることが分かります。その中から最終的に選択したデザインとベースデザインのタービンブレードの効率を比較したのが図4です。運転条件(U/C)が変化しても、最適デザインの方がベースデザインより効率が良いことが分かります。

図3 最適解探索結果

図4 ベースデザインと最適デザインの性能比較

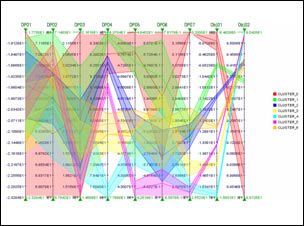

図5 クラスタリングによる最適解探索(1)

図6 クラスタリングによる最適解探索(2) - 図3には、「×」と示された結果が含まれていますが、こちらは、何を意味するのでしょうか?

- 「×」はタービンブレードの翼型としてふさわしくないデザインを指します。この基準は、"翼の強度"としています。翼型が決まると、断面二次モーメントを強度の指標として算出します。ベースデザインよりも、この指標が悪くなったものが「×」を付したデザインです。現状の強度は維持しつつ、効率をあげ、必要なパワーが得られるデザインを探索したいということです。また、あえて制約条件を指定せずに、ベースデザインよりも悪いデザインの出現も許容し、全体の傾向を把握しました。良いデザインが見つかったということも重要ですが、なぜ良くなったのかを知ることも重要ですので、クラスタリング機能を使って分析しました(図5、図6)。

図7 タービンブレード従来形状

図8 タービンブレード新型形状

手作業に比べて約10倍程度の業務効率化(*試算ベース)

- 業務効率の改善という意味では、何か成果がございましたか。

- modeFRONTIERの導入によって、この形状はなぜ良いのか、どうすればより良くなるのかという分析が容易になりました。これにより、試行錯誤を繰り返すことなく、効率の良い探索が可能になったことが成果のひとつだと思います。

modeFRONTIERの導入前までは、タービンブレードの形状最適化には取組んだことがありませんでしたので、正確に以前の業務量との比較はできませんが、仮に、今回の最適化計算のフローを、modeFRONTIERを使わずに行った場合に、どれくらい時間がかかるものなのかを試算してみました。翼型作成と解析モデルの作成に20分、CFDに10分、1ケース当たり合計30分、その後、今回実施したケース数すべてを計算し、結果をまとめるには約2ヶ月を要することでしょう。しかし、翼型作成から解析モデル作成までを自動化し、modeFRONTIERで応答曲面を生成して最適化を行うと、5~6日で最適形状を導くことができます。したがって、手作業での最適化計算と比べると、効率は約10倍程度と見積もることができます。

付け加えますと、タービンブレードの形状最適化のためには、CFD技術を確立する必要があります。以前からCFDには取組んでいましたが、設計に適用できるまでになったのが、ちょうどmodeFRONTIERの導入を検討していた頃でした。modeFRONTIERを導入と同時期にCFDの適用が進んだため、実現した取り組みです。 - 今後の取り組みについて、簡単にお聞かせください。

- 今回は、タービンブレードの二次元形状での最適化事例を紹介させていただきましたが、三次元形状への展開も既に始めております。今後はさらに、構造解析分野や、蒸気タービン以外の製品にも適用したいので、色々と調査を進めているところです。

現在、全社的にCAEを利用した最適化技術を設計/製造に展開しています。その流れの中で、技術研究所では、主に、商品特性の高度化を目的とし、事業所や関連会社では、製造誤差の問題、製品のロバスト性の問題に適用したいと考えています。たとえば、性能に大きな影響を与えない製作精度上のパラメータがわかれば、コストカットに貢献できます。

省略

このインタビューの詳細は季刊情報誌IDAJ news vol.69でご覧いただけます。

ユーザー登録済の方はユーザーサポートセンターからダウンロードできます。

ご活用いただいている製品

- 分野1:

- 熱流体解析

- 分野2:

- 最適設計