設計者支援CAE「自動化システム」構築ビジネスの取り組みを強化

株式会社シーディー・アダプコ・ジャパン(以下 CDAJ)は、このたび、自動化、インテグレーション及び最適化技術を基軸にした、設計者のための自動化システム構想の実現に向けて、システムの開発体制を強化し、お客様への本ソリューションの提案を推進していきます。最初の取り組みとして、CFD(Computational Fluid Dynamics:計算流体力学)を含むCAE全般におけるシステム構想をターゲットに、例えばCD-adapcoで開発されている汎用熱流体解析プログラム『STAR-CCM+(スター シーシーエム プラス)』等のような各種CAE/CFDソフトウェアと、Microsoft社 EXCEL、EASA(イギリス、EASA社)、Phoenix Suite(アメリカ、PHOENIX INTEGRATION社)、ESTACION(CDAJ)、modeFRONTIER(ESTECO社)を組み合わせて、設計者が実業務で活用できるシステムの構築を目指します。

ソリューション提供の背景

CAE(Computer Aided Engineering)は、1990年代中ごろから使用されるようになってきましたが、その主な目的は、不具合等が生じたときに、それを説明する手段とされていました。この時代にはまだ、CAEの有効利用などといったアイディアが未成熟で、コンピュータリソースの不足という現実的な問題から、解析専任者のみが使うという規模が小さく、また、適用範囲も限定されたものでした。

その後、2000年代に入ると、CAEの有効活用が検討され、設計検討に適用するフロントローディングが盛んに言われるようになります。これには、市販ソフトウェアの品質・機能が向上し、かつ、コンピュータの性能の飛躍的な向上という背景があり、また、CAEを使い設計プロセスの改善までが可能であるという判断がつき始めた時期でもありました。しかし、不具合対策もフロントローディングも、あくまでも"図面品質の向上"であり、各設計フェーズにおける評価は、依然としてハードウェアで実施されていました。この時点ではまだ、ハードウェア作成費用の削減という指標で見られることが多く、図面品質の向上を主としたCAEでは、開発費の削減をアピールできるにはいたっていませんでした。さらに、2005年ころになると、各CAEアプリケーションに解析精度のランク付けを行い、CAEによる評価が言及できる範囲を定めることで、多種多様なCAE項目に適用する方法論がとられるようになりました。その結果、ハードウェアでの確認項目の多くを、CAE評価に置き換えることで、ハードウェア費用の削減が、一気に加速することになりました。

最近の流れ ~"だれでも使えるツール化"へ~

最近では、解析手法や評価手法が決まっているCAEアプリケーションは、利用しやすい形に変え、設計者自身がCAEを利用する流れが生まれています。この場合、設計者がCAEをマスターする工数が発生しますが、これはCAEを「だれでも使えるツール」とすることで解決できます(図1参照)。この方法論のメリットは、設計者と解析者が分離している場合に発生するコミュニケーション問題を解消し、解析専任者の工数不足の問題も、同時に解決できます。

たとえば、使い慣れたEXCELを活用して、CFDソフトウェアを利用できる状況にしておくと、各種ワークフローツールで、CFDソフトウェアが簡単に扱えるというメリットも生じます。しかし、少し前までの自動化は、形状定義を、あらかじめ決めておいた設計寸法パラメータに固定した方法が主流で、新たな形状に対応できる能力が著しく低くなるか、パラメータが多くなり、逆に開発コストを押し上げていました。一方で、CADデータを流用する場合には、CADデータの品質がネックとなることもあります。この、CADデータ品質の問題は、ラッピング機能が優れた、汎用熱流体解析プログラム「STAR-CCM+」を使用することで回避できます。また、STAR-CCM+を利用した自動化では、CADデータを直接扱えるほか、単なるCFDの自動化にとどまらず、PDM(Product Data Mangement)と連携した各種Simulartion Managerや、SDM(Simulation Data Management)の実現を加速します。

STAR-CCM+を用いた自動化

STAR-CCM+は、強力なメッシュ作成ツール"メッシュパイプライン"を持っており、また、マクロにJavaを採用していることから、自動化に適したソフトウェアをいえます。そのSTAR-CCM+を活用して、エンジニアリングサービスの一環として、弊社では自動化システム構築サービスをご提供しています(図2~5参照)。

解析手法を自動化した後に、CAEプロセスをワークフロー化し、最終的にはPDMとのリンクを考慮したSimulation ManagerやSDMのシステム構築も実施します。

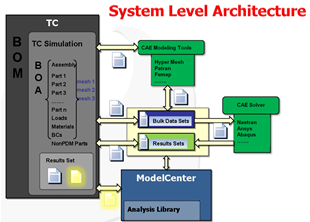

PDMを含めたシステム化が実現すると、部品点数が多い自動車分野では、解析担当者が材料表を頼りに、CADデータを集める工数を省略することができます。エンジンルームを含めた空力解析を例にとると、車両を構成する内容が書かれているBOM(Bill of Materials)を、解析に必要な情報が保存されているBOA(Bill of Analysis)を参照し、PDMから自動で必要なCADデータを収集します。ユーザーは、車両の特定とBOAを指定するだけです。STAR-CCM+で構築した自動化ツールに、これらの情報を渡し、解析結果とナレッジ情報はPDMに戻され、解析データとナレッジはSDMに保存される仕組みが構築できます。この仕組みは、Enterpriseシステムから、小規模なシステムで実現可能です。

設計者のための自動化システム構築サービスについて

現在は、弊社が長年培ってきたCFDツールの利用ならびにシステム構築技術を活用したサービスのご提供が可能で、既に、弊社が構築したシステムをCAEの基幹システムとして実業務に適用いただいています。今後は、徐々に適用範囲を拡大し、最適化技術を用いたシステム構築サービスをさらに強化していきます。