輸送・製造関連産業

自動車・蓄電池産業

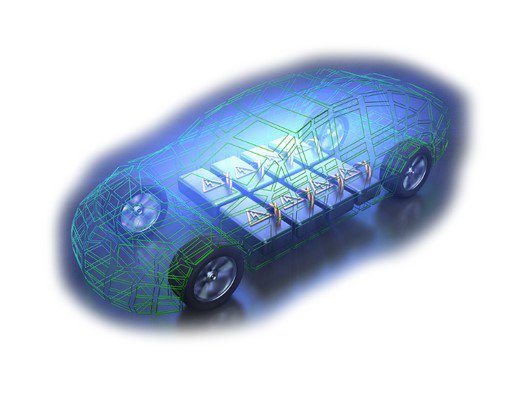

カーボンニュートラルの取り組みにおいては、当然のことながら電動車関連技術に対しても大きな関心が寄せられています。ハイブリッド車(Hybrid Electric Vehicle:HEV)、プラグインハイブリッド車(Plug-in Hybrid Electric Vehicle:PHEV)、二次電池式電気自動車(Battery Electric Vehicle:BEV)、燃料電池車(Fuel Cell Electric Vehicle:FCEV)などを通じて、環境に配慮したモビリティー開発が進められています。その一方で、世界各国でのエネルギー事情の違いや、充電設備を含めたインフラがまだ整っていないなどの現状を踏まえた、様々な電動化メニューを揃えておくことが重要であると考えられます。既存技術の深掘りと新規技術の両方の獲得を目指す中で、CAE技術は効果的な役割を担うことが期待されています。

バッテリー技術

次世代自動車の多くはバッテリーを使用しており、現在、そのほとんどがリチウムイオン電池です。次世代自動車を支えるキー・パーツと言ってよいでしょう。

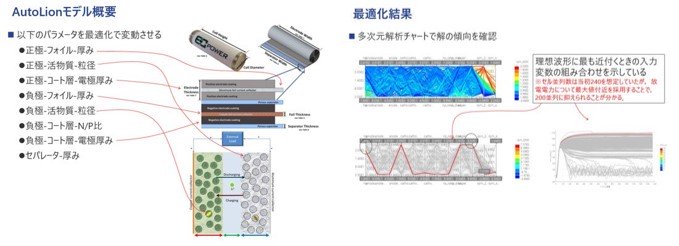

バッテリーのセル性能解析

バッテリーのセル性能解析は、バッテリー性能を決定する上で重要です。例えば固体相・電解液相内の電荷保存、リチウム・リチウムイオンの化学種保存およびセル全体のエネルギー保存を考慮しながらバッテリー性能と温度を解析し、充放電特性、過渡応答性、サイクル劣化、貯蔵劣化などの検討が必要になることがあるでしょう。またバッテリー性能は、実物から計測しなければなりません。

|

|

IDAJでは実験サービスを提供するベンダー様と協力し、実物のリチウムイオン電池から解析用のモデルを作成するリバースエンジニアリングを実施することが可能です。 |

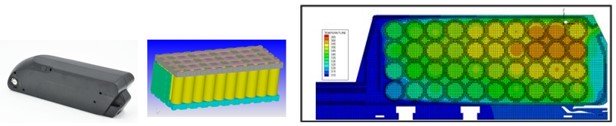

バッテリーの解析では、セル性能だけでなく、冷却回路の取り回しや必要流量、内部短絡、熱暴走などといった冷却回路や安全性などのモジュール検討も重要です。さらに、自動車の中でのバッテリーの使用方法や制御を含めた協調など、システムレベル検討も必要です。

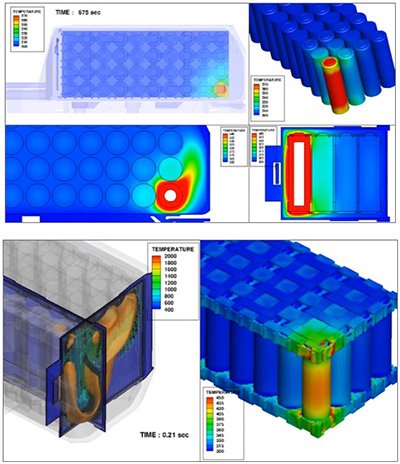

バッテリーパックの衝撃特性、疲労強度も重要な評価対象となります。自動車の場合は、走行時の振動に起因するランダム波に対する疲労強度、急停車を想定した負荷に対する信頼性など、シミュレーション技術を用いれば、利用時にどのような負荷や応力が生じているかを事前に評価することできます。

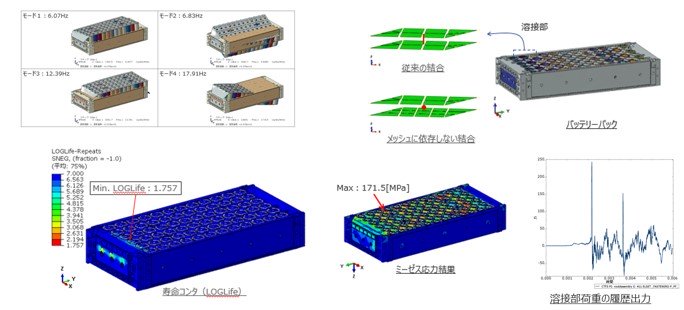

システムレベルでのバッテリー全体解析

システムレベルで全体性能を評価することで、仕様を満たすシステムを構築するための各デバイスに要求されるスペックや制約がわかり、部門をまたいだ協調設計を進める上での「動く仕様書」として活用することが期待できます。

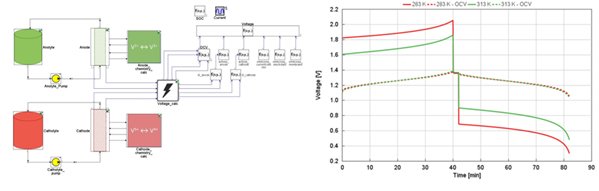

レドックスフロー電池(RFB:Redox Flow Batteries)は原理的に耐久性と安全性が高く、電力変動の大きい自然エネルギー用の蓄電池として期待されています。レドックスフロー電池の動作原理は、リチウムイオン電池とは異なり、イオンの酸化還元反応が利用されていますが、これもGT-SUITEでモデル化することができます。

スタックやタンクのサイズ変更が出力や温度に与える影響を評価するなど、バナジウムを含む電解液の流れ、電極における電気化学反応、スタック各部への伝熱などを、RFBの諸元や運転条件の違いによる様々な影響をシミュレーションすることができます。

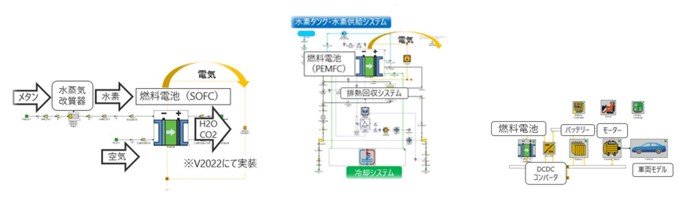

燃料電池車(Fuel Cell Electric Vehicle:FCEV)

次世代自動車の中で近年注目されている形態がFCEVです。空気を汚染する二酸化炭素を、一切発生させないことがその最大のメリットです。また、エネルギー効率が高く、走行距離を多く取れることも特長です。

FCスタック(Fuel Cell Stack、燃料電池スタック)の分極特性では、活性化損失、オーム損失、拡散損失などを考慮しなければなりません。単にその性能だけでなく、スタックとして成立させるためには、水素と酸素の適切な供給、湿度管理、クロスオーバーとパージコントロール、さらにはモジュールとしての熱マネジメントを検討します。

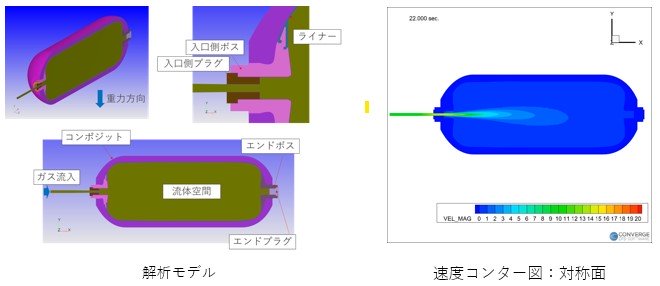

FCシステムはFCスタック、水素ポンプ、エアコンプレッサ、各種バルブ、タンク、インジェクタなどのコンポーネントで構成されているため、制御システムが必要です。これらは既存技術の延長線上にあり、今までの経験を生かすことができますが、一方でFCシステム固有の解析技術の構築が求められます。

安全性の検討には、安全分析や安全要求の定義、システム設計と要求割当などからシミュレーションを実施し、その結果や過程をプロセスとして管理します。

IDAJではこれらコンポーネントからシステムレベル全体の解析にも積極的に取り組んでいます。

水素燃焼エンジン・高効率エンジン

次世代自動車の登場が待たれるところではありますが、すぐにでも既存のエンジンシステムからの置き換えが可能かというと、それは到底考えられません。これは経済産業省をはじめとする各種機関の予測からも明らかで、今後数十年の単位で、相当の比率で既存のエンジンシステムが残ることが予想されています。そこで既存のエンジンシステムを使った高効率なエンジンの開発が必要だとされています。

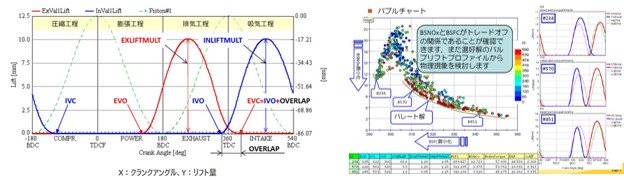

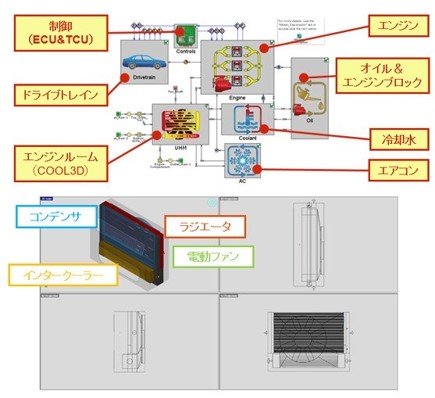

高効率エンジンの開発のためには、フリクションの低減、副室燃焼、過給、リーン燃焼、クリーンディーゼルなどを、ハイブリッド車であれば、モーターシステムとの協調制御といった自動車システム全体の中でのエンジンの位置づけと、エンジンに求められる役割など、多岐に渡る様々な技術を検討しなければなりません。さらには水素エンジンのような新しい技術への挑戦が続いていくことでしょう。

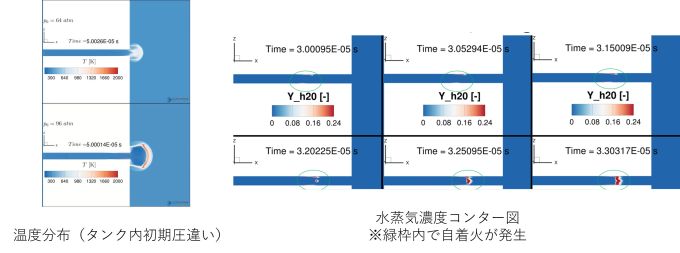

もう一つの手段は、水素を燃料として活用することです。内燃機関で水素を使用するメリットは、既存の内燃機関の技術を応用して、比較的低コストでクルマを開発できることではないかと思います。一方で、水素の燃焼では熱量が足りない(≒パワーが出ない)、発火が怖いといったイメージが先行しがちです。したがって、水素内燃エンジンの課題は、ガソリンよりも熱効率を向上させることになるかと考えています。基礎的な実測や確認の実測は不可欠だとしても、シミュレーション技術を活用することで、この問題を解決できる道筋が見えてくるのではないでしょうか。

このように継続的な既存のエンジンシステムの技術開発が必要であるにも関わらず、設計現場では、人員を多く割り当てることができないという現実に直面しています。そのため、これまで蓄積してきたノウハウをベースとした、より効率的なエンジン開発プロセスにのっとって無駄なく開発を進めなければなりません。それには検討方法を標準化した上でシステム化し、ある程度は自動的に解析を実行して最適な設計値を導く環境を構築し、エンジニアは本来の業務である設計決定に注力する必要があります。

すでに多数の解析用モデルがある場合には、これらモデルを有効活用しない手はありません。計算時間の短縮やモデル間連携、モデル管理などを推進し、設計開発の効率化を促進させることができます。モデルがない場合は、IDAJのようなMBD・CAEベンダーを活用いただくことで、モデル構築から技術移管までをアウトシーシングすることも効率化の一つの手段となり得ます。弊社の場合は、実験・計測ベンダー様と協力して、実験データを取得後に解析用モデルを作成することも可能です。