modeFRONTIER多目的ロバスト設計最適化支援ツール

お客様事例

株式会社デンソー 様

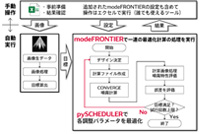

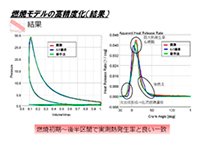

直噴インジェクター開発において重要な、噴霧モデル構築の精度と作業時間に課題を感じていた。モデル作成の際は、18項目の噴霧特性を熟練者が経験によって調整しており、工数負担が大きく、精度によっては手戻りも発生していた。そこでmodeFRONTIERとExcelツールを用いて、モデリング工程の自動化システムを構築。結果、未経験者でも熟練者と同等の精度でモデル作成が可能となり、作業時間は従来と比較し約80%削減された。また、安定した精度の最適化により、手戻りも抑止され、業務効率は各段に向上した。これにより技術者は本質的な設計検討に集中でき、若手へのノウハウ継承も円滑になった。

ダイハツディーゼル株式会社 様

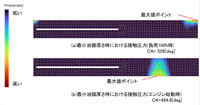

ダイハツディーゼル様は、100年以上にわたって蓄積した技術で安定したエネルギーを世界各地に提供するとともに、先進の技術を駆使し人類が自然と調和して生きられる未来を築くことを使命とし、船舶用・陸用エンジン、常用発電用システムなど様々な製品を開発されている。船舶エンジンの開発、性能向上等にGT-SUITE、modeFRONTIERをはじめとした1D・3D CAE技術をご活用。他部署からの急を要する依頼では、構造、流体、1D、3Dなどを問わず解析が必要になるため、技術統括本部様では、構造系だけ、流体系だけといった担当分けはせず、皆様が流体、構造といった物理現象を問わず様々な解析を担当する体制を整えている。社内でCAEの効果をわかりやすく示したり、社内の研究発表会などでの活動が功を奏し、急速に認知が進み、様々な分野の解析依頼が数多く舞い込んでいる。今回は、DFエンジン部分負荷における燃費向上とメタンスリップ低減事例、DFエンジン酸化触媒活性化によるメタンスリップ低減の検討事例、エンジン制御検討のための負荷投入シミュレーション事例、油圧式ラッシュアジャスタの実運転相当動弁系マルチボディシミュレーション事例、クランク軸主軸受の油膜の厚さと圧力調査の事例の、5つの適用事例をご紹介いただく。

また同社の中長期ビジョンにおいて、ソリューションとして掲げているGHG(注:温室効果ガス)削減と経済的価値向上の両立のための一つのアプローチとして、新燃料であるメタノールの直噴やポート噴射、その後には水素を適用するなど、GT-SUITEやCFDを使った技術検討をはじめとしたCAE技術の適用を推進されている。

株式会社日本設計 様

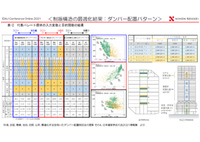

日本初の超高層建築である「霞が関ビルディング」の設計メンバーが創立した日本設計様。同社は数々の超高層建築物だけでなくまちづくりと環境に配慮した建築物も数多く手がけている。2018年にmodeFRONTIERをご採用いただき、制振構造最適化をはじめ、免震構造最適化、建物の骨組み全体に対する最適化など、着実に最適化の実績を上げられている。最適化導入のメリットは、検討作業の自動化によるワークフローの効率化、作業効率化による検討ケースの増加、大量の検討ケースによるトレードオフ関係の定量化などがあるが、すべてを全自動で最適化するのではなく、経験知に依っていた部分の定量化と見える化に最適化技術を導入。ツール開発においても同様に、完全な自動化を行うのではなく、要所要所に判断が必要となるツールとすることで、設計者が盲目的に最適化を使うのではなく、判断しながら最適化を活用することを意識されている。

建築で用いられる構造システムのうち、制振構造、免震構造に最適化技術を導入した事例と、建物の機能や性能設定を行う基本設計ステージへ最適化を適用した事例をご紹介いただく。最適化技術の導入で、圧倒的に検討数が増え、スタッフが1人増えたようなイメージを持たれている。設計案がある程度収斂してきたタイミングで最適化を用いて設計案周辺の案を定量的に検討するといった使い方も有効と考えられている。また、定量的な裏付けの情報量に厚みを持たすことが可能になったとコメントされている。

オムロン株式会社 様

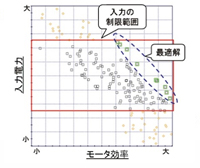

「機械にできることは機械に任せて、人間はより創造的な分野での活動を楽しむべきである」という創業者の経営理念を受け継いだ同社独自の「Sensing & Control+Think」技術を中核とし、オートメーションのリーディングカンパニーとして、制御機器、ヘルスケア、社会システム、電子部品など多岐にわたる事業を展開し、約130の国と地域で商品・サービスを提供されている。CAEはデジタル技術の一つに位置づけられ、シミュレーション・最適化・データ解析の3要素で構成されると定義し、これらを設計に活用しすることで開発生産性と製品価値の向上の二つの価値創出を目指す。今回はCAEの構成要素の一つである最適化技術開発とその設計応用として、パワエレ分野で構築した最適化技術の中から機械学習を用いた電力変換機器の最適化設計プロセス実証についてご紹介いただいた。

回路パラメータの最適化、部品寸法の最適化、部品配置の最適化の3つの設計プロセスのうち回路パラメータ最適化、部品寸法最適化の同時設計に取り組まれている。実証の対象としたのはパワエレのアプリケーションの一つであるワイヤレス給電(注:Wireless Power Transfer)の設計。一気通貫の最適化プロセスは計算時間が課題であったが、代理モデルを適用することで高速化を実現。導出された部品寸法で実機を試作することができ、提案プロセスで見積もられていた内容と同等の回路特性と磁気特性が出ることも確認。実証レベルで、最適化技術導入後の生産性向上75%を実現されている。

日立Astemo株式会社 様

同社は、世界をリードする先進的なモビリティソリューションの提供を通じて、持続可能な社会と人々の豊かな生活の実現に貢献するため、持続可能なモビリティ技術を提供されている。ICE製品設計のリソース削減や技術継承の課題に対し、数年前から設計プロセス標準化の取り組みを開始。CAE標準化と自動化などを進め設計効率は大幅に向上しているが、設計者の経験依存による性能や品質、工数のバラツキという課題は残っており、新しい設計プロセスが必要だという認識を持ち、デジタルをフル活用したプロセス変革を行った。暗黙知やベテランの知見を取り入れた標準化を視野に、量産設計担当自らがプロジェクトを主導。プロセス改善目標の総工数は15%減、軽量化は約28%減を達成。設計プロセスの構築をしていく中で、これまでのプロセスでは考え付かなかった形状で改善効果が得られるなど、最適化のメリットも確認することができた。この1年のプロジェクトで、設計に対して各種最適化技術を“適材適所”に活用できるようになったと実感している。

株式会社 中北製作所 様

中北製作所様は1930年の創業以来、大阪を拠点に船舶・発電・製鉄・化学プラント等バルブを中心としたあらゆる流体制御システムを提供、船舶用バルブ分野においてトップシェアを誇る。2020年にNEDO(註:新エネルギー・産業技術総合開発機構)の水素社会構築技術開発事業に採択され、大規模な水素サプライチェーン構築に伴う、受入基地における各種機器の大型化に対応すべく、大口径に適したバタフライバルブによる液化水素の荷役用バルブを開発。今回は液体水素用バタフライバルブとチョークフロー弁の事例をご紹介。液体水素用バタフライバルブでは、ご使用中の流体解析ソフトウエアの親和性と、接触の機能を考慮しSIMULIA Abaqus Unified FEAを導入。modeFRONTIERと連成し、バタフライバルブのメタルシール形状、材料特性と機械的な特性のフィッティング、シール面構造の設計探査を実施。その後は同社の特長でもあるスピード感を持った開発で、最大口径を現行の約2.6倍とした目標値を達成する見込み。チョークフロー弁の開発では、新卒2年目の技術者が担当されたが、流体解析ソフトウェアとmodeFRONTIERを用いて性能に対する設計変数の寄与を把握、設計開発の膠着を設計探査ベースのアプローチで見事に打破された。

株式会社 ヨコオ様

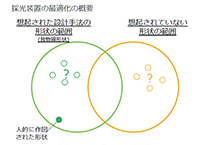

2022年 9 月に創業 100 周年を迎えた株式会社ヨコオ様は、精密金属パイプ加工から始まった微細精密加工技術を深化させつつ、アンテナ技術やマイクロウェーブ技術などさまざまな技術を導入し、アンテナやコネクタ、先端デバイス製品と事業領域を拡大、現在では車載通信機器、回路検査用コネクタ、無線通信機器の 3 つのセグメントで事業を展開されている。先行技術開発部は2022年に新設された新しい組織で、現在の5G・ミリ波技術の次の通信機器技術の開発に向けてCAEツールなどのデジタル技術を活用し、設計業務の効率化や設計品質の向上に貢献することを目指す。

エンジニアの工数削減、設計効率化のためにmodeFRONTIERをご導入。指向性アンテナの形状最適化と、アンテナ基礎モデルの特性限界値探索にmodeFRONTEIRを使った事例をご紹介いただく。人力設計をした場合と比較して、解析時間の大幅な短縮だけでなく、設計空間 の全体像を把握し、解が存在する領域に絞った解探索で作業効率を大幅に改善できた。

日揮触媒化成 株式会社 様

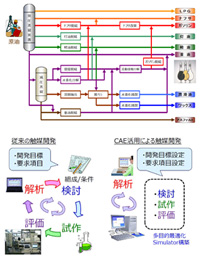

FCC触媒開発のための性能予測シミュレータとmodeFRONTIERを連成させて複雑なパラメータの最適化に利用。触媒の組成、物性、活性などの蓄積されたデータに対して、圧力、温度、接触時間といった運転条件や原料油種というお客様が触媒を使用される条件を用いて、最適な触媒の組成をシミュレーションすることを目的とした。従来は、開発目標や要求項目を数名がかりで解析し、組成や運転条件を検討、それを元に試作して、試作した触媒を評価するという1回のサイクルに、延べ人数5~6名で2~3週間かかっていたところ、CAEを活用し、多目的最適化シミュレーターを構築した現在は、一人で開発目標と要求項目を設定し、解析することが可能になった。計算時間は1ケースあたり30分~1時間程度であるため、時間・工数ともにかなりの効率化を達成。トレードオフをピンポイントで見極めて、その周辺の解を探索するため無駄な計算がないことも、CAE、最適化技術構築の大きなメリットだと感じている。

株式会社 アイシン 様

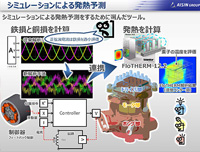

アイシン様のパワートレインカンパニーは、電動化車両の普及や燃費・エンジン性能の向上、排ガスのクリーン化に貢献する先進的な製品・技術開発を推進、パワートレインユニットとパワートレインコンポーネントを担当。PTモータ技術部では、小型モータの開発から駆動系の大型モータを含めた製品の要素開発、さらに新製品の開発に携わる。全社目標として開発期間の短縮を掲げているが、解析によってモノづくりのスピードを上げること、さらに設計根拠を物理的に証明することで、高品質な製品を短期間でお客様にお納めすることを目指している。

今回は、モータの「熱設計」について、電磁界解析ソフトウェアJMAG-Designerと熱設計支援ツールのSimcenter Flothermを連成した事例をご紹介いただく。現在はこの解析技術を標準化するために、熱設計のための手順書を作成し、Flothermを誰もが効果的に活用できるよう尽力されている。

大型モータの解析では、普段からエンジンの性能解析に利用しているCONVERGEとGT-SUITEの適用を検討。

また、より良い製品開発のための一つのアプローチとして、最適化技術にも注目。同社は、モータ設計における最適化標準ツールとしてmodeFRONTIERを採用。最適化技術導入初期には、特性を維持したまま形状を最適化し、一製品あたり数百円のコストを下げ、年間で数億円のコスト削減に成功した。

株式会社 デンソー 様

IDAJ設立時の1994年から、様々なご部署でIDAJのソリューションをご活用中。現在の同社でのシミュレーション活用の状況を網羅的にご紹介いただく。その一つ、サーマルシステム領域では、HVAC開発向けのiconCFDを活用した熱流体解析システム「FAST-HVAC」をご利用中。現在では設計者が日常的に利用され、オープンソースのメリットを生かし国内外の拠点でこのシステムを稼働中。現在はその適用範囲をHVACからラジエーター、ファン騒音などにも拡大し複数のテーマでご活用。1次元のシステムシミュレーションではGT-SUTIEを利用している。

CAEソフトウェアの選定基準は、ツールの性能と技術サポートのバランスが大変重要で、利用技術の定着にはソフトウェア提供元の支援や協力が不可欠だとお考え。今後、推進を予定している技術テーマは、システムモデルの活用と、SPDMの適用を背景とした確実な技術継承と技術者の育成。また未来の技術を作るために「技術バラシ」で残すべき技術とデータを蓄積されている。

株式会社 荏原製作所 様

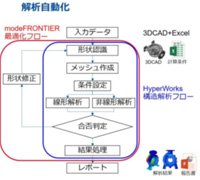

自動化のポイントは、人間が無自覚に判断していること、つまり認知のプロセスをプログラムに置き換えることにあり、ここに暗黙知を形式知化するプロセスが必要になってくる。この人間が判断している個所を、解析フローに反映させる仕組みを探すために、modeFRONTIERを適用することで、設計者が判断している解析に対する合否判定を自動的に判定することと形状修正する仕組みを構築している。

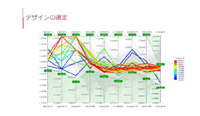

さらに、 CAPの機能を使って、動的に結果の傾向を見ることで、感覚的に遷移の傾向を把握することができるため、結果を眺めていると新たな気付きを得られることすらある。

株式会社 竹中工務店 様

空間の立体的・多面的なつながりを生み出すボロノイ分割という幾何学で構成された、複雑な形態のオフィスビルの設計プランニングに modeFRONTIER を適用した事例。modeFRONTIERを使ってクラアントの要望を指標化して効率的に評価した上で、最終的に設計者がもつ「感性」で、より良いデザインとなる案を決定した。また、クラウドサービスを活用し、 modeFRONTIERでの最適化計算の際に、複数のデザインを並行で実行し、計算時間の短縮を目指した。最大で 20 倍の計算時間短縮に成功。各本支店の設計部へ展開し、全社の生産性アップを図る。

2019年秋からはVOLTAを導入。パラメトリックモデリングツール、構造解析ツールを接続し、VOLTA上で構造解析を自動実行するプロジェクトでは、モデリングツールが不慣れなユーザーでも、ツールに触れることなくVOLTA のユーザーインターフェースでパラメータ変更から、計算実行、結果確認し、目当てのモデルファイルをダウンロードすることが可能で「大変便利」だと好評。

GKN ドライブライン ジャパン株式会社 様

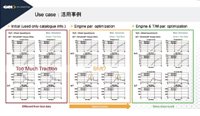

“車両統合とその制御”、車全体としてバランスのとれたシステムとしての製品とその制御をご提供することを目的に、車両挙動シミュレーションの車両パラメータの合わせこみにmodeFRONTEIRの利用を開始。modeFRONTIERと車両挙動シミュレーションソフトウェアDYNA4 (旧veDYNA )を連成させ、手動での調整では3日~1週間かかっていたパラメータの合わせこみ作業を、半日程度に短縮することに成功。modeFRONTIERであれば、パラメータが増えても一度に合わせこむことができ、シミュレーション中に別の業務にとりかかれることが大きなメリットで、日々の仕事の流れの中で効率的だと実感している。今後、多目的最適化を適用したパラメータ合わせ込みの流れをより明確にして自動化を推進し、他のシミュレーション利用者にも利用しやすい環境づくりを目指す。さらには同社製品の理想的な諸元を決めるシミュレーションへの多目的最適化の適用や、設計分野での利用にもトライしている。

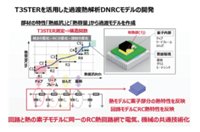

株式会社 デンソー 様

熱抵抗と熱容量で構成されるRCモデルを開発し、そのRCモデルの高精度化と、より効果の高い電子設計、筐体設計のフロントローディングに取り組む。素子の温度上昇を見積もるための素子モデルを独自で作成し、そのための技術も構築。 Flothermを活用した結果、2006年では100%が実験で行われていたものが、現在ではトライ&エラーでの実験ゼロを目標に、納入前の品質確認実験で「一度で判定基準を満足することが普通」という状態に限りなく近づいている。そのため部品選定や制御ソフトウェアの開発などを、効率よくかつ適切に行うことが可能に。またFlothermをフロアプランの段階で活用することで、放熱に関する課題を設計上流で取り除くことができ、プリント基板の設計手戻りが大幅に減少。

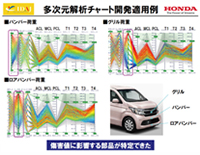

株式会社 本田技術研究所 様

四輪R&Dセンターでは、すべての人の安全を目指して(Safety for Everyone)、衝突安全分野の研究開発を行っている。歩行者保護に適したボンネットフード構造を探索するために形状最適化を行い、その後AIを適用して設計の効率化に取り組んだ。すでに性能評価をクリアした既存の形状を教師データとして機械学習させた上で各種条件を再現するという技術にトライ。これまで1機種あたり約40時間かかっていた性能予測時間を10秒程度にまで短縮した例も。今後は、CAEとAIの誤差をなくし、近い将来に量産モデルへも適用することを目標にしている。

あわせて弊社カンファレンスでご発表いただいた、ボンネットフードの各打点におけるCAEと実機テストの評価を、新人でもベテラン並みの分析ができるようにAIでサポートするためのプロセス検討の事例をご紹介。

パナソニック 株式会社 様

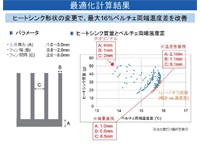

設計の上流段階で熱やノイズに対する技術課題を解決することがミッション。シミュレーションの高精度化はもちろん、当初の設計案が望ましくないと判明した場合の代替えの設計提案が重要。機能や仕様ばかりを追いかけた提案ではなく、コスト面も考慮した現実的な提案でなくてはならない。形状の最適化に取り組む際、手作業では人的工数がかかる上に、複数の目的を同時に満たすトレードオフの関係を把握するには不十分。最適解の探索には専用ツールが必要と考え、modeFRONTIERを導入。導入時には、最適化アルゴリズム性能に加え、コストや技術サポートもポイントとした。

形状最適化や発熱量推定など、効果検証に基づいたソリューションの提案のためにmodeFRONTIERを活用中。ヒートシンクの形状最適化と、PGS(Pyrolytic Grahite Sheet,高配向性グラファイトシート)の効果をシミュレーションする際にmodeFRONTIERを用いて発熱量を推定した事例をご紹介。modeFRONTIERの導入により、人的工数を大幅に削減。パレート解を確認できることもメリット。今後はシミュレーションの適用領域の拡大を目指す。

株式会社 富士通研究所 様

お客様のものづくり現場での様々な改善活動における課題に対して、お客様のご要望を取り入れながら、最適化を用いた生産現場における改善案のご提案、最適化の応用技術開発などを担当されている。

多品種少量・機種混合生産ラインを仮想的に作成し、最適な製品投入計画を策定するためのモデル計算をmodeFRONTIERを用いて実施した事例をご紹介。リードタイム、コスト共にランダムに条件を求めるより効率的かつ納期順守が可能な製品投入計画を立案。結果として現場オペレーションのルールを確認でき、次なる改善につなげることも可能に。

東洋ゴム工業 株式会社 様

約20年前より設計者自身が通常の業務で構造解析のシミュレーションを実施するシステムを確立。その結果、社内に蓄積された莫大なデータがあり、これら大量のデータに対してmodeFRONTIERによるクラスタ分析などを用いたデータマイニングを活用。設計要因の分析を行う。

すでに作成された形状を変更する場合は、DEP Morpherを利用。形状を設計変数として扱いたい部品、形状を保持したい部品を同時に多数扱うことが可能に。

内製の構造解析ツールとDEP Morpher、modeFRONTIERを連携させ、設計者に対して設計の方向性を示すことができ、この設計指針は自動車メーカーからも好評を得ている。

三菱自動車工業 株式会社 様

夜間や土日を利用して、GT-SUITEと連成しパラメーターの調整に活用。1Dシミュレーションはモデル化に経験が必要だが、設計変数を指定し、目標値に合うようにmodeFRONTIERを使ってチューニングするフローで、経験の浅いCAEエンジニアでもチューニングが可能に。自動化やパラメータチューニング以外では、熱交換器のレイアウト最適化にも利用。

アイシン精機 株式会社 様

エンジンモデルの高精度化にGT-SUITEを活用。インテークマニホールド、エキゾーストマニホールドとの協調効果の導出、リアルドライビングへの対応と言った背景から、高負荷も含めたエンジン動作全体での高精度化に取り組む。また、高EGR率での燃焼予測の精度向上が課題となり、CONVERGEを用いた3次元CFDの燃焼結果を取り入れた。今後はmodeFRONTIERを活用し最適仕様を提示することで早期にエンジン全体としての最適な機能を検討し、製品開発を加速させることを目指す。

三菱電機 株式会社 様

電子機器に対する冷却設計にmodeFRONTIERとFloTHERMを適用。部品の温度予測を行うFloTHERMと最適化ツールmodeFORONTIERを連成し、自然空冷ヒートシンクの形状最適化、基板上の部品配置などの最適化計算に取り組む。

大成建設 株式会社 様

「明るさ」と「まぶしさ」を評価するために、これらの”感覚”を式化、評価基準を検討するツールとしてmodeFRONTIERを活用。形状決定における多数の因子や水準を組み合わせて、形状を自動的に最適化するシステムも開発。

株式会社 本田技術研究所 様

相反する要素が 多岐に渡り、それらのバランスを取りながら開発する歩行者保護分野において、modeFRONTIERは相性が非常に良く、従来のパラスタによるCAE検討期間を80%削減することができた。

日本電産 株式会社 様

大幅なCAE増強に伴ってmodeFRONTIERを導入。導入前は1パラメータずつ検証しており、形状決定に1週間以上かかっていたが、今では、1日程度で目星をつけることが可能。モータのトルクと効率の最適パラメータを短時間で導出。

アズビル 株式会社 様

最適化アルゴリズムやCFD・最適化ソフトウェアの進化によって、将来的にはリアルタイム空調制御に適用できる可能性を示すことができた。

北九州市立大学 様

構想設計段階や実験装置評価として、CAEツールを利用。アイディアしか存在しない段階で、検討すべきか否かを判断したり、実験装置のように1台しか製作しない機器の計画やトラブルシューティングに活用。

トヨタ自動車 株式会社 様

開発期間が著しく短いため、わずかな試作回数で様々な仕様を決めなくてはならず、設計完了時点で高いレベルでの初期性能も求められる。CAEやシミュレーションは、実機が無い段階で車両性能およびコンポーネント性能を高めるための必須の技術として、今では設計プロセスに完全に組み込まれている。GT-POWERと連成したエンジンパフォーマンスの最適化や、内製ラップライムシミュレーションソフトウェアとの連成、モーフィングを組み合わせた3次元形状の最適化などにmodeFRONTIER活用。

株式会社 本田技術研究所 様

「最適化」とは、”いくつか数字を入力すれば自動で答えが勝手に出てくるのだろう”というのは大きな誤解。modeFRONTIERが大量の情報を与えてくれるので、それを元に検討を重ね設計者自身が考えることが重要。まずは、日常の設計フローに最適化を加えることから。用途はアイディア次第。

株式会社 島津製作所 様

熟練の技術者が知識・経験、勘所によって意識的または無意識的に判断していた事柄を、膨大な計算量で裏付ける。熟練技術者の思考を、ワークフローなどの目に見え、人間が理解できる形に置き換える。

株式会社 ヒロテック 様

トレードオフ関係を高いレベルで両立させるため、最適化技術を利用して検討。ツールが着実に進化していくのは、ユーザーにとって大変ありがたいこと。

住友重機械工業 株式会社 様

試算ベースで、手作業に比べて約10倍程度の業務効率化を達成。この形状はなぜ良いのか、どうすればより良くなるのかという分析が容易に。試行錯誤を繰り返すことなく、効率の良い探索が可能になった。

株式会社 デンソー 様

“時間をかけて計算するより実験した方が早いんじゃないか”、”経験や勘で設計ができる”といった考えを持つ人に対して、CAEの有用性を理解してもらうことには、一にも二にも、実績を積んでいくしかない。地道なトレーニングなどを通して利用者を拡大する一方で、確立した技術の汎用化にも取り組む。

株式会社 IHI 様

modeFRONTIERの”使い勝手の良さ”と”結果処理機能の豊富さ”が選定の決め手。解析作業の中で大きなウェイトを占める計算格子生成技術の省力化と、解析を実行する一連の手順を自動化することによって、約200倍の効率改善を達成。

株式会社 デンソー 様

ツールを使うことだけを目的とせず、このツールを使ってどんな成果を出すか、具体的にイメージできていることが大切。配線パターン、EMCなどの検討材料を考慮して、手作業で数百もの素子を配置するのは不可能。ベターな最適解候補が複数見つけ、様々な制約条件について話し合いながら最終的な設計案を決定する。

三菱化学 株式会社 様

実際にmodeFRONTIERを使ってみると、ソフトウェアとして大変使いやすい。経験や勘をシミュレーションで再現させて、初期段階である程度良い結果を予測するということに成功

株式会社 ミツバ 様

modeFRONTIER導入前には、1~2週間かけてパラメータを振っていたのが、現在では1日程度。無駄な探索をしなくてよくなった。